PVC管材生产工艺管理规程Word格式文档下载.docx

《PVC管材生产工艺管理规程Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《PVC管材生产工艺管理规程Word格式文档下载.docx(20页珍藏版)》请在冰豆网上搜索。

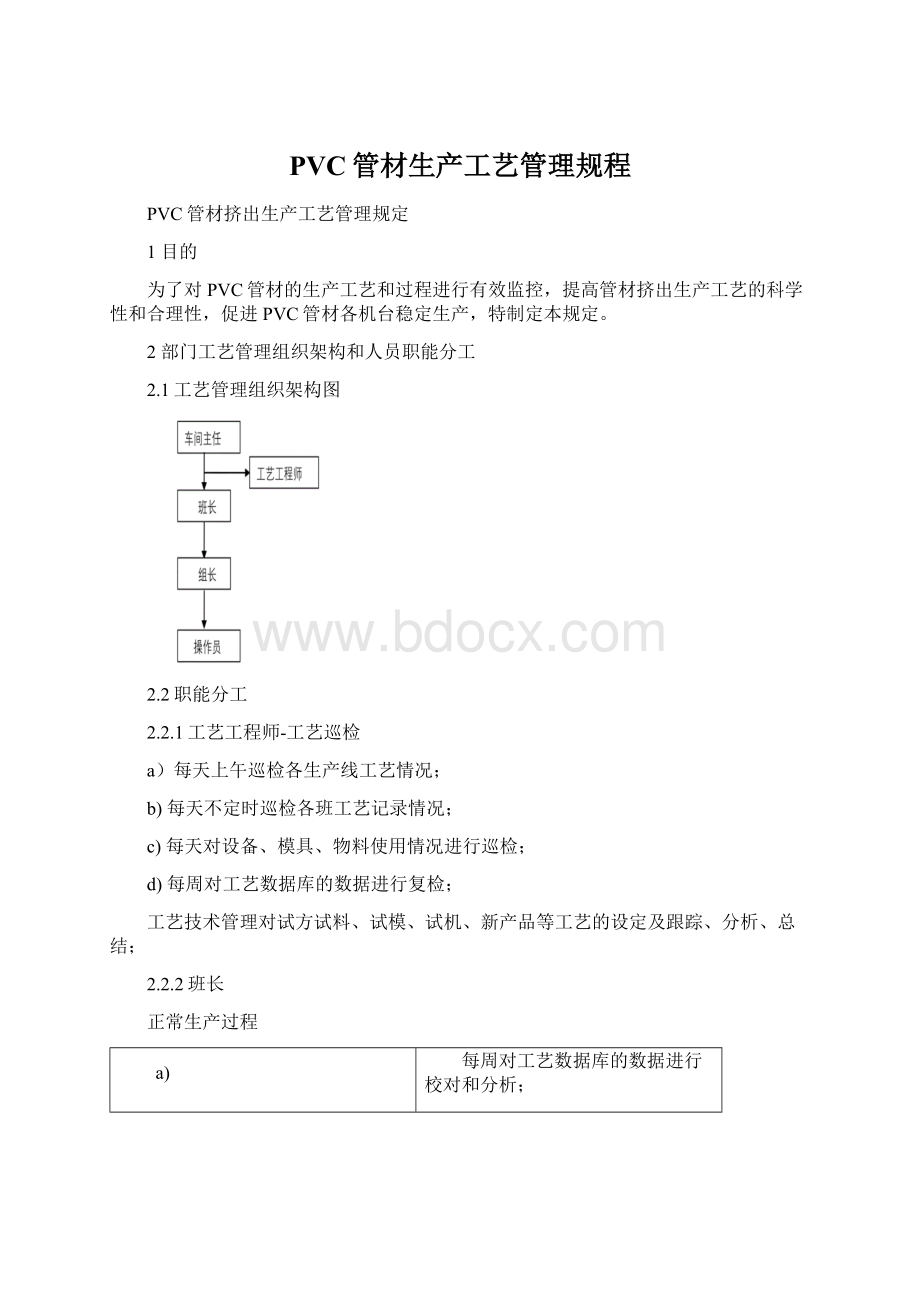

f)负责工艺记录的签字审核;

2.2.3组长

a)对试料、试机、试模、新产品的工艺监督记录,出现异常时及时反馈到总工艺员;

b)对过程中色相变化、性能不达标的机台工艺进行微调,1h内无法改变反馈到总工艺员;

c)由于物料异常,工艺波动较大,做出快速反应,同时通知总工艺员;

2.2.4操作员

a)负责其管辖机台的工艺情况;

b)负责所管辖机台工艺的记录;

c)按开机指令书工艺要求,对开停机机台进行工艺设定;

d)监督操作工做好数据记录、收集工作;

e)正常生产过程的工艺波动,技工有权调整;

f)负责机台工艺的记录;

g)负责管材质量异常反馈;

2.2.5.1工艺数据管理员

工艺数据表单的整理

a)每天负责整理各机台三班工艺记录表单;

b)每天对记录表单的数据审核、检查和输入;

c)对记录错误的记录人员有权处罚;

d)每月对工艺记录保存、归档;

e)每年对数据库中的内容进行备份、归档;

2.2.5.2、工艺数据库的输入

a)负责把每天每个机台某个班的工艺数据输入数据库;

b)负责监督、核查生产记录的完整性、准确性;

每周对输入数据进行核查;

3工艺设定的一般原则及权限划分

工艺设定的一般原则公司现生产的聚氯乙烯管道产品原料均为C、H、Cl元素为主的高分子聚合物,属于热敏性材料,且分解温度要低于熔融温度,没有聚烯烃类原料的热稳定性好,加工性能相对不稳定。

对稳定剂、滑剂、加工工艺要求较高,PVC管材工艺设定原则如下:

3.1温度的设定:

PVC材料的加工性能较窄,且热稳定性较差,其加工温度范围相对较窄,对机台和模具的适应性较差,通常可设在160℃-210℃之间,具体温度需根据不同的挤出设备、模具及不同规格而定,尤其饮水管系列以不同的机台影响最大,由于不同机台的型号及结构不同,其塑化能力差距较大,相同规格、相同配方的管材在不同机台上的加工温度可相差10℃~40℃。

一般PVC管材的加工温度以熔融管坯出口模时具有光滑平整的外观、管坯强度适中为宜;

挤出生产线上的加工温度可大致分为料筒温度和模具温度两类,设定原则分别如下:

料筒温度为了保证压力和塑化均匀,料筒设置温度应在160℃~190℃范围,温度分布按马鞍型设置:

为料筒1区略低于2区,料筒2区和3区高,料筒4区相对较低,合流芯比料筒4略低,合流芯温度一般控制在150℃~170℃之间。

整体温度以真空观察孔处的塑化状态为依据,一般粉料呈半塑化状态,物料成渣粒状,螺槽内均匀间断出现半塑化的片状状态为最佳。

挤出的料坯自然下垂,表面光亮细腻,颜色均匀,出料一致为最佳;

模具温度模具除对熔融物料进行反压压实、将熔融物料的运动方向从螺旋运动改为平平行运动,并成型圆柱形管坯外,还承担着进一步提高熔融物料的塑化程度、调整管材产品外观的重任,而且由于模体本身对物料剪切摩擦热量显著降低,且物料在模具中的停留时间有限,通常其温度设定值需比料筒温度高,且宜随着靠近口模的方向,逐渐适当调高设定温度,模体温度通常宜设定在165℃-185℃之间,当管材出现外观暗淡无光,或内外壁明显发麻等塑化不良症状时,应适当提高模具温度,特别是口模的温度一般控制在190℃-240℃;

3.1.2螺杆油温

螺杆冷却方式分外循环和内循环,螺杆油冷属于外循环,油温可以保证与螺杆接触的物料塑化均匀,进而使物料内外塑化均匀充分,为防止冷却油焦化、结碳,堵塞油路,油温一般不可高于100℃,对于内循环螺杆系统属于水冷系统,温度不能控制,螺杆工作中螺杆内部封存的水一般保持沸腾状态,长时间受热的蒸汽温度和压力较高,所以螺杆镀层易变色,时间久后密封变效果差,水蒸汽在高压的作用下外泄,内循环冷却效果失去或减弱;

3.1.3主机转速和加料转速

给料与主机转速配比要合理,是控制物料塑化效果和挤出量的关键指标,另外需控制扭矩和熔压在合理范围内,以保证足够的压力和剪切摩擦热,加料过多,扭矩过高,螺杆承受压力过大,塑化难,主机真空易冒料,压力过小,物料太少难以压实,塑化不良也影响到产品的性能;

3.1.3.1其他工艺参数

真空度

主机真空不可过小,为防发麻影响产品表观及物理机械性能,一般排水及线管系列要大于0.05Mpa。

辅机真空可根据外径大小微调;

3.1.3.2主机扭矩(主机电流)

(1)主机扭矩(或主机电流)主要表征挤出过程的稳定性,当主机电流波动范围较大时,通常该机台单位时间内熔融料挤出量波动较大,可导致管材壁厚出现明显的波动,料坯即会出现波动、发胖、变形等缺陷,严重影响产品质量;

(2)当主机扭矩(或主机电流)波动幅度超过数值的5%时,通常会对挤出量产生较明显的影响,因此,当主机电流波动幅度超过5%时,前岗位需及时将问题反馈给班长,由班长联系机修人员或混料间班长及时查明原因,并采取改进措施;

(3)主机的电动机分变频器交流控制和直流电器控制,直流又分590数字直流调速和可控柜直流调速两种,目前新购的设备均属于变频器交流控制,而早期申威达65机和80机的主机基本为直流可控柜控制,而68机属于直流数字控制;

(4)采用交流控制的主机,输出电流与主机扭矩数值接近,但无论交流和直流,输入型

50机

55机

65机

68机

80机

扭矩%

无扭矩

30~40

45~60

55~65

55~70

电流A

30-45(输出)

14-15(输入)

18~19(输入)41~42(输出)

48~52(交流输入)

25(交流输入)65(交流输出)

备注

扭矩或电流,会因主机和加料的转速的高低有所升降,以上数据仅为参考

3.1.3.3生产速度

管材的生产速度可分每分钟线速度和每小时产量两种,其中小规格管材按每分钟线速度表征更加直观,大规格管材生产速度的瓶颈通常在于挤出主机的挤出量,以每小时产量表征生产速度更加直观。

产品的线速度与主机转速、主原料、配方的流动性等都有一定影响,代表性机型的线速度及产能情况具体如下:

机型

锥度mm/mm

50/105

55/110

65/13265/120

68/146.5

80/14380/15680/173

线速度m/min

4~7

3.5~7.5

线管9.5~14.5排水为2.0—3.0

3.5~7.5

3.5~6.5

产能

吨/天

1.0

2.5

4.5

8

喷码机

总工艺员负责喷码机内容的提供及技术培训;

班长负责产品印字内容的巡检及疑难问题解决;

技工负责印字内容的输入、更改及喷头清洗、油墨和溶剂添加等工作;

操作工无权调整喷码机;

工艺调整权限划分

2.1温度方面的工艺调整权限

总工艺员有权对生产机台的工艺温度做出全面、重新设定、并制定合适的开机指令书指导该机台的生产工艺;

班长在工艺调试中,对开机指令书的机台温度调整为8℃~15℃,超过温度调节范围权限需向总工艺员汇报,特殊情况下在满足产品使用和检测要求的情况下,可以请示总工艺员,对工艺做出较大范围的调整,同时做好工艺调整的说明,以便于总工艺员核实;

技工在工艺调试中,对于开机指令书中机台温度调整为3℃~8℃,超过规定温度调整权限需向班长汇报;

操作工不允许对温度做出调整;

主机转速、加料转速的调整权限

总工艺员有权对生产机台的主机转速、加料转速做出全面、重新设定、并制定合适的开机指令书指导该机台的生产工艺;

2.2.2班长在工艺调试中,对开机指令书的机台主机转速、加料转速及同步调整为5rpm以下,超过主机转速、加料转速调节范围权限需向总工艺员汇报,特殊情况下在满足产品使用和检测要求的情况下,可以请示总工艺员,对工艺做出较大范围的调整,同时做好工艺调整的说明,以便于总工艺员核实;

技工在工艺调试中,对于开机指令书中机台主机转速、加料转速调整为3rpm以下,超过规定温度调整权限需向班长汇报;

操作工不允许对主机转速、加料转速做出调整;

扭矩的调整权限

总工艺员有权对生产机台的扭矩做出全面、重新设定、并制定合适的开机指令书指导该机台的生产工艺;

班长在工艺调试中,对开机指令书的机台扭矩调整为的数值的5%以下,超过主机转速、加料转速及同步调节范围权限需向总工艺员汇报,特殊情况下在满足产品使用和检测要求的情况下,可以请示总工艺员,对工艺做出较大范围的调整,同时做好工艺调整的说明,以便于总工艺员核实;

技工在工艺调试中,对于开机指令书中机台扭矩调整为数值的3%以下,超过规定温度调整权限需向班长汇报;

操作工不允许对扭矩做出调整;

牵引速度的调整权限

2.4.1总工艺员有权对生产机台的牵引速度做出全面、重新设定、并制定合适的开机指令书指导该机台的生产工艺;

班长在工艺调试中,对开机指令书的机台牵引速度调整为的数值的5个m/min以下,超过主机转速、加料转速及同步调节范围权限需向总工艺员汇报,特殊情况下在满足产品使用和检测要求的情况下,可以请示总工艺员,对工艺做出较大范围的调整,同时做好工艺调整的说明,以便于总工艺员核实;

技工在工艺调试中,对于开机指令书中机台牵引速度调整为数值的3个m/min以下,超过规定温度调整权限需向班长汇报;

操作工对扭矩做出调整的范围为数值的1个m/min以内;

4工艺管理的要点

4.1开停机工艺管理

冷机开机和热机开机的概念

当开机机台合流芯温度、料筒温度、模具温度中最低温度仍大于等于二步式开机第一步设定温度130℃,则机台为热机开机,反之为冷机开机。

因为不同类别产品或同一类别不同规格产品第一段设定温度及开机过程中保温时间均不尽相同,因此按下表规定温度及对应规格来区分开机类别。

4.1.1保温确认方法

开机前芯棒的温度控制在110℃以上,另外,可用滴水的方法,观察水沸腾情况,决定是否可以开机。

a)由技工开启辅机压缩空气开关,开通冷却水阀;

b)技工将设定温度提至正常加工工艺设定值,各区温度保温达到要求后,方可开机c)技工在升温过程中对加热系统进行检查,主要检查各加热系统升温是否一致,有无异常情况;

d)开机初期主机转速一般不大于5转/分,注意主机电流及扭矩变化情况,扭矩一般不能超过80%,可反映出物料的塑化情况;

e)当管材料坯从口模挤出后,逐步将主机转速、给料转速打到设定值,扭矩达到正常值后,开启主机真空泵,主机真空度一般要≥0.05Mpa,辅材真空度一般要≥0.02Mpa;

f)根据管材实际需要,对管材各工艺参数作适当调整,对管材壁厚偏差、外径大小进行调试;

4.1.2冷机开机工艺要点

a)技工负责检查模具有否装错、热电偶、电插头是否插到位;

b)技工检查主机真空和加料口是否有脏杂物;

c)技工负责清理磁力架、机颈加料口及主机真空罐;

d)由技工开启控制柜总电源开关,辅机压缩空气开关,开通冷却水阀;

e)由技工将模具、料筒、合流芯与料筒进行升温,温度设定130℃;

f)待各区温度到达设定温度后,技工将机头和挤出机哈夫螺栓再拧紧一次,以防止漏料;

g)各区温度保温达到规定时间后,技工将设定温度提至加工工艺设定值;

h)在升温过程中再次对加热系统进行检查,主要检查各加热系统升温是否一致,有无异常情况,根据规格的大小,待各区温度保温达到规定要求后方可开机;

i)技工进行开机,开机初主机转速一般不大于5转/分,注意主机电流(扭矩)变化情况,扭矩一般不能超过80%,扭矩可反映出物料的塑化情况;

j)当管材料坯从口模挤出后,逐步将主机转速、给料转速打到设定值,扭矩达到正常值后,开启主机真空泵,主机真空度一般要≥0.05Mpa,辅材真空度一般要≥0.02Mpa;

k)技工根据管材实际情况,对管材各工艺参数作适当调整,对管材壁厚偏差、外径大小进行调试;

停机过程为开机过程的反过程,各个环节的操作要点和职责权限与开机过程的相类似;

2更换原料、配方工艺管理

2.1更换原料工艺管理要点

由总工艺员确定工艺调整的方向以及调整幅度;

经总工艺员确认后,混料车间负责原料及时更换;

班长对原料更换时间及更换注意事项进行跟踪;

技工对换料的工艺变化跟踪,及时作出调整并及时通知质管部进行性能检测,技工负责换料机台工艺的记录;

操作工对产品外观情况跟踪,及时反馈给技工;

2.2更换配方工艺管理要点

总工艺员提供技术参考指标或明确工艺调整方向;

班长根据总工艺员的工艺参数对试方机台进行工艺设定,有权对试方工艺进行调整,温度调整幅度在8℃-15℃,主机转速调整5rpm以下,扭矩调幅在数值的5%以下;

技工根据班长设定的工艺参数进行试方并全程跟踪,技工有权对试方的工艺进行调整,温度调整幅度在3℃-8℃,技工负责试方机台工艺的记录;

操作工对试方产品的表观质量负责,发现异常及时反馈到技工,但无权对试方工艺做出调整;

3调试及更换螺杆、料筒工艺管理

一般试螺杆、料筒的温度要比正常生产温度低5℃~10℃,过高,说明螺杆塑化能力差,产品性能不能保证,螺杆间隙需要往小调整;

过低,说明螺杆间隙偏小,物料塑化较快,不利于加工,模具反压大时,物料易出现挤不出、回流多,塑化过头,螺杆被咬死,物料在螺杆料筒中微分解,螺杆间隙需要适当往大调整。

在螺杆、料筒调试过程,需要保证非标类产品连续生产性能合格,方可由总工艺员出具螺杆跟踪情况表,相关人员签批后验收(具体见《机筒螺杆采购技术条款》);

3.1总工艺员根据《机筒螺杆采购技术条款》,负责调试螺杆、料筒的间隙跟踪、调试机台采用的模具、产品规格、所用配方、调试工艺设定等,并负责调试过程异常情况的判定及及时处理,同时负责对螺杆调试过程进行分析总结,了解影响塑化的螺杆主要参数,为日后购买螺杆、调试、验收螺杆和料筒提供参考;

班长根据总工艺员的工艺参数对试螺杆、料筒机台进行工艺设定,有权对试机工艺进行调整,温度调整幅度在8℃-15℃,扭矩调整在数值的5%以下,主机转速调节在5rpm以下;

技工负责试螺杆、料筒的过程控制,观察真空口,以半塑化,料成渣粒状,螺槽内均匀间断出现半塑化的片状状态为最佳,挤出料胚表面光亮细腻,颜色均匀,料胚内外表面光滑无起皱、发黄现象,牵拉有一定韧性方可上线牵引技工有权对工艺进行调整,温度调整幅度在3℃-8℃,扭矩调整在数值的3%,主机转速调节在3rpm以下,技工负责试螺杆、料筒

机台工艺的记录;

3.4操作工对试螺杆、料筒的产品的表观质量负责,发现异常及时反馈到技工,但无权对工艺做出调整;

调试新产品、新模具工艺管理

调试新产品工艺管理

总工艺员全面负责新产品的开发、试制、工艺参数设定及调试过程工艺及质量异常情况的调整和解决,新产品试制结束时,形成综合性总结报告;

班长根据总工艺员的工艺参数对新产品机台工艺进行设定,有权对所试机台工艺进行调整,温度调整幅度在8℃-15℃,扭矩调整在数值的5%以下,主机转速调节在5rpm以下;

技工负责新产品调试的过程控制,观察物料欲塑化状态及挤出料胚表面光亮细腻,颜色均匀,料胚内外表面光滑无起皱、发黄现象,牵拉有一定韧性方可上线牵引,技工有权对工艺进行调整,温度调整幅度在3℃-8℃,扭矩调整在数值的3%,主机转速调节在3rpm以下,技工负责试新产品机台工艺的记录;

操作工对新产品试制产品的表观质量负责,发现异常及时反馈到技工,但无权对调试新产品的工艺做出调整;

调试新模具工艺管理

总工艺员负责模具的的图纸、结构改变说明等详细了解,根据模具结构特点制定试模工艺参数,并对试模过程疑难解决,试模结束时形成综合性总结报告,为日后刻制模具和验收作为参考;

班长根据总工艺员的工艺参数对试模机台进行工艺设定,班长有权对试模工艺进行调整,温度调整幅度在8℃-15℃,扭矩调整在数值的5%以下,主机转速调节在5rpm以下;

技工负责试模过程控制,观察螺杆扭矩变化及模具挤出料胚表面光亮细腻,颜色均匀,料胚内外表面光滑无起皱、发黄现象,牵拉有一定韧性方可上线牵引,技工有权对工艺进行调整,温度调整幅度在3℃-8℃,扭矩调整在数值的3%,主机转速调节在3rpm以下,技工负责试模机台工艺的记录;

操作工对试模产品的表观质量负责,发现异常及时反馈到技工,但无权对试模产品工艺做出调整;

交接班工艺管理

5.1交班班长把各机台工艺异常情况,详细记录在接交班记录上并与接班班长进行口头交接;

5.2交班班长在本班工艺记录上签名确认;

5.3接班班长对各个机台的生产工艺、产量、出现的原辅料、设备异常等进行检查;

5.4接班班长对前后岗位的工艺记录准确性和符合性进行检查;

5.5接班班长在工艺记录表上进行签名确认。

5开机指令书、工艺记录、和工艺数据库的管理

开机指令书管理

开机指令书的编制

开机指令书由车间总工艺员负责编制,开机指令书上的工艺原则上以同机台同模具上次正常生产的工艺为准,具体模板见附录一;

开机指令书由部门负责人负责批准后一式两份,一份留部门工艺数据库管理员处存档,一份发放到相关的班组使用;

开机指令书的使用管理

班组开机时严格按照开机指令书要求操作,正常生产后将开机指令书悬挂在机台固定的位置上,以便随时对照;

开机或生产过程中对生产工艺的调整以开机指导书的工艺为对照来调整,具体调整根据工艺调整权限来操作,保障生产的稳定;

一种产品生产结束后,由班长负责将开机指导书上交车间总工艺员,由总工艺员负责将开机指令书送工艺数据库管理员处存档;

班组在交接班时,应注意检查开机指令书是否齐全,当提供给开机指令书的遗失时,由班组及时通知总工艺员,由总工艺员及时补办同时对责任人进行处罚;

开机指令书在使用过程中,应保证整洁、完整;

开机指令书的更改

班组开机时,若按照开机指令书工艺难以生产,调整后正常的工艺与开机指令书工艺差别超出了班长调整权限时,班组应将实际情况及时反映给总工艺员,由总工艺员负责对工艺进行确认并重新编制新开机指令书,使开机指令书工艺有实际的指导意义。

同时回收已发放的开机指令书,按照正常程序重新发放开机指令书;

已回收的开机指令书和存档的作废开机指令书由总工艺员在上面盖存查章并自行保存,并对工艺异常情况做必要的分析;

若开机在中夜班,总工艺员难以及时现场处理时,班组可在请示后自行调整到正常工艺并将开机指令书取下交接到下个班班长,由夜班班长提交给车间总工艺员;

工艺记录的管理

工艺记录的填写

由技工负责本小组(机台)工艺记录的填写,工艺记录的模板见附录二;

工艺记录的填写必须真实有效、填写完整,严禁涂改、潦草书写、记录表污损等现

象出现;

工艺记录每班记录一次,仅当工艺正常稳定时才能记录;

工艺记录的检查、交接、归档管理

班组之间应对工艺记录进行交接,检查上班工艺记录是否真实有效,可与交班时工艺进行比对;

总工艺员、班长应在巡检时对工艺记录进行核对,检查工艺记录是否真实有效,记录是否规范,必要时将工艺记录与开机指导书对照,看调整范围是否超出相应的权限;

班长负责将当班工艺记录交给车间工艺数据库管理员,由工艺数据库管理员检查填写是否规范并进行归档;

部门工艺数据库管理员每月对工艺记录整理装订,然后交给部门资料管理员,由资料管理员定期将工艺记录送公司档案室归档;

工艺数据库的管理

工艺数据的输入

工艺数据管理员负责每天将工艺记录表中的生产工艺输入到工艺数据库中。

考虑到数据的重复性,原则上每天每个机台仅选择白班的一组工艺,该组工艺应选择当班生产稳定期的工艺,不宜选择接班或刚开机时的工艺;

当工艺记录表中记有异常现象时,必须将情况输入到工艺数据库中,以备后查;

工艺数据管理员严禁对已输入的工艺参数进行修改,若原始工艺记录错误,由总工艺员负责工艺数据库中工艺的修订工作并对责任人进行处罚;

工艺数据库的使用

总工艺员编制开机指令书时,从数据库中调用同机台同模具的稳定生产工艺作为开机指令书的指导工艺;

生产调度员在排产时,从数据库中调用相关的记录,可根据机台和产品的实际生产配置情况合理安排生产;

总工艺员可将工艺数据库中实际工艺与开机指令书对照,对异常情况及时进行监控并查找原因;

总工艺员可通过工艺数据库对单个产品一段时间内生产工艺情况进行分析,监控不同原料不同设备对产品生产工艺的影响,为生产技术的改进提供依据。

6工艺难题的解决

定期由总工艺员组织技工参加的工艺专题会议,对一段时间内存在的工艺问题进行收集和分析;

总工艺员根据工艺问题的梳理情况编制《工艺难题攻关计划书》(附录三),送部门负责

人审批后组织进行具体的的技术攻关工作;

总工艺员根据计划书,牵头组织成立技术攻关小组,并通过小组讨论的方式,制定书面的攻关方案和计划并积极实施,必要时也可召开专题会议;

完成攻关后,由总工艺员负责落实编制书面的总结报告,并采取制定工艺规定或对相关人员进行培训等方式,将攻关成果推广应用到生产实践中;

车间负责人负责对技术攻关的实际效果进行评价,最后在计划书中签署意见,和总结报告及攻关过程中形成的技术资料一并移交部门资料管理员归档。

7工艺培训制度

工艺培训制度由总工艺员负责编写、修订,每年年初以部门公文形式发放;

部门总工艺员负责每个季度分别安排一次针对普通操作工和技工及以上人员的生产工艺培训,具体按表2执行;

表2

每次培训均需有相关记录,由部门内勤存档,每次培训后均需组织考核,考核结果作为技工评定的依据之一;

由总工艺员针对典型生产异常现象,组织技工以上人员不定期召开工艺专题讨论会,通过相互交流提升个人技能水平的同时,寻求生产异常问题的解决途径;

由总工艺员负责技工后备力量的培训、考核,扩大技工力量,并作为技工评定的依据。

培训内容

时间安排

课时

培训讲师

培训对象

产品知识介绍

1小时

车间主任

普通操作工

生产工艺入门介绍

每季度第2个月

总工艺员

机台操作培训

2小时

工艺管理规定

开停机规范

技工及以上人员

车间工艺管理规定

典型生产问题工艺调试方法

每季度第3个月

调试看线规范

实践操作培训

3小时

附录一PVC管材车