整机装配工艺规程汇总Word格式.docx

《整机装配工艺规程汇总Word格式.docx》由会员分享,可在线阅读,更多相关《整机装配工艺规程汇总Word格式.docx(19页珍藏版)》请在冰豆网上搜索。

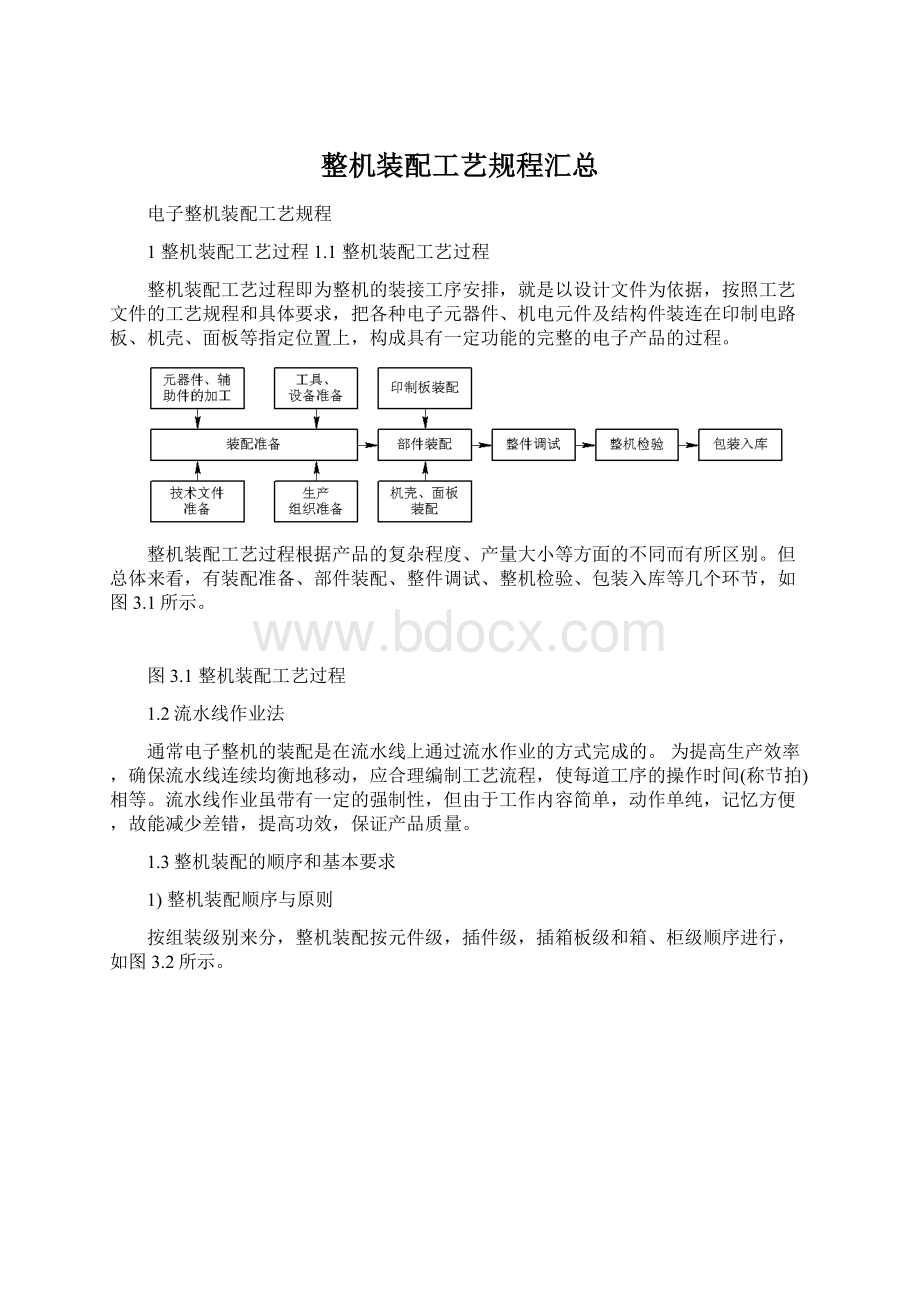

元件级:

是最低的组装级别,其特点是结构不可分割。

插件级:

用于组装和互连电子元器件。

插箱板级:

用于安装和互连的插件或印制电路板部件。

箱、柜级:

它主要通过电缆及连接器互连插件和插箱,并通过电源电缆送电构成独立的有一定功能的电子仪器、设备和系统。

整机装配的一般原则是:

先轻后重,先小后大,先铆后装,先装后焊,先里后外,先下后上,先平后高,易碎易损坏后装,上道工序不得影响下道工序。

2)整机装配的基本要求

(1)未经检验合格的装配件(零、部、整件)不得安装,已检验合格的装配件必须保持清洁。

(2)认真阅读工艺文件和设计文件,严格遵守工艺规程。

装配完成后的整机应符合图纸和工艺文件的要求。

(3)严格遵守装配的一般顺序,防止前后顺序颠倒,注意前后工序的衔接

(4)装配过程不要损伤元器件,避免碰坏机箱和元器件上的涂覆层,以免损害绝缘性能。

(5)熟练掌握操作技能,保证质量,严格执行三检(自检、互检和专职检验)制度。

1.4整机装配的特点及方法

1)组装特点

电子设备的组装在电气上是以印制电路板为支撑主体的电子元器件的电路连接,在结构上是以组成产品的钣金硬件和模型壳体,通过紧固件由内到外按一定顺序的安装。

电子产品属于技术密集型产品,组装电子产品的主要特点是:

(1)组装工作是由多种基本技术构成的。

(2)装配操作质量难以分析。

在多种情况下,都难以进行质量分析,如焊接质量的好坏通常以目测判断,刻度盘、旋钮等的装配质量多以手感鉴定等。

(3)进行装配工作的人员必须进行训练和挑选,不可随便上岗。

2)组装方法

组装在生产过程中要占去大量时间,因为对于给定的应用和生产条件,必须研究几种可能的方案,并在其中选取最佳方案。

目前,电子设备的组装方法从组装原理上可以分为:

(1)功能法。

这种方法是将电子设备的一部分放在一个完整的结构部件内,该部件能完成变换或形成信号的局部任务(某种功能)。

(2)组件法。

这种方法是制造出一些外形尺寸和安装尺寸上都统一的部件,这时部件的功能完整退居次要地位。

(3)功能组件法。

这是兼顾功能法和组件法的特点,制造出既有功能完整性又有规范化的结构尺寸和组件。

2电子整机装配前的准备工艺

2.1搪锡技术

搪锡就是预先在元器件的引线、导线端头和各类线端子上挂上一层薄而均匀的焊锡,以便整机装配时顺利进行焊接工作。

1)搪锡方法

导线端头和元器件引线的搪锡方法有电烙铁搪锡、搪锡槽搪锡和超声波搪锡,三种方法的搪锡温度和搪锡时间见表3.1。

表3.1搪锡温度和时间

(1)电烙铁搪锡

电烙铁搪锡适用于少量元器件和导线焊接前的搪锡,如图3.3所示。

搪锡前应先去除元器件引线和导线端头表面的氧化层,清洁烙铁头的工作面,然后加热引线和导线端头,在接触处加入适量有焊剂芯的焊锡丝,烙铁头带动融化的焊锡来回移动,完成搪锡。

图3.3电烙铁搪锡

(2)搪锡槽搪锡

搪锡槽搪锡如图3.4所示。

搪锡前应刮除焊料表面的氧化层,将导线或引线沾少量焊剂,垂直插入搪锡槽焊料中来回移动,搪锡后垂直取出。

对温度敏感的元器件引线,应采取散热措施,以防元器件过热损坏。

图3.4搪锡槽搪锡

(3)超声波搪锡

超声波搪锡机发出的超声波在熔融的焊料中传播,在变幅杆端面产生强烈的空化作用,从而破坏引线表面的氧化层,净化引线表面。

因此事先可不必刮除表面氧化层,就能使引线被顺利地搪上锡。

把待搪锡的引线沿变幅杆的端面插入焊料槽焊料中,并在规定的时间内垂直取出即完成搪锡,如图3.5所示。

图3.5超声波搪锡

2)搪锡的质量要求及操作注意事项

(1)质量要求。

经过搪锡的元器件引线和导线端头,其根部与离搪锡处应留有一定的距离,导线留1mm,元器件留2mm以上。

(2)搪锡操作应注意的事项如下:

①通过搪锡操作,熟悉并严格控制搪锡的温度和时间。

②当元器件引线去除氧化层且导线剥去绝缘层后,应立即搪锡,以免再次氧化或沾污。

③对轴向引线的元器件搪锡时,一端引线搪锡后,要等元器件充分冷却后才能进行另一端引线的搪锡。

④部分元器件,如非密封继电器、波段开关等,一般不宜用搪锡槽搪锡,可采用电烙铁搪锡。

搪锡时严防焊料和焊剂渗入元器件内部。

⑤在规定的时间内若搪锡质量不好,可待搪锡件冷却后,再进行第二次搪锡。

若质量依旧不好,应立即停止操作并找出原因。

⑥经搪锡处理的元器件和导线要及时使用,一般不得超过三天,并需妥善保存。

⑦搪锡场地应通风良好,及时排除污染气体。

2.2元器件引线的成形和屏蔽导线的端头处理

2.2.1元器件引线的成形

为了便于安装和焊接,提高装配质量和效率,加强电子设备的防震性和可靠性,在安装前,根据安装位置的特点及技术方面的要求,要预先把元器件引线弯曲成一定的形状。

手工操作时,为了保证成形质量和成形的一致性,也可应用简便的专用工具,如图3.6所示。

图3.6(a)为模具,图3.6(b)为卡尺,它们均可方便地把元器件引线成形为图3.6(c)的形状。

图3.6引线成形重要工具

2.2.2引线成形的技术要求

(1)引线成形后,元器件本体不应产生破裂,表面封装不应损坏,引线弯曲部分不允许出现模印、压痕和裂纹。

(2)引线成形后,其直径的减小或变形不应超过10%,其表面镀层剥落长度不应大于引线直径的1/10。

(3)若引线上有熔接点,则在熔接点和元器件本体之间不允许有弯曲点,熔接点到弯曲点之间应保持2mm的间距。

(4)引线成形尺寸应符合安装要求。

弯曲点到元器件端面的最小距离A不应小于2mm,弯曲半径R应大于或等于2倍的引线直径,如图3.7所示。

图中,A≥2mm;

R≥2d(d为引线直径);

h在垂直安装时大于等于2mm,在水平安装时为0~2mm。

图3.7引线成形基本要求

半导体三极管和圆形外壳集成电路的引线成形要求如图3.8所示。

图中除角度外,单位均为mm。

图3.8三极管及圆形外壳引线成形基本要求(a)三极管;

(b)圆形外壳集成电路

扁平封装集成电路的引线成形要求如图3.9所示。

图中W为带状引线厚度,R≥2W,带状引线弯曲点到引线根部的距离应大于等于1mm。

(5)引线成形后的元器件应放在专门的容器中保存,元器件的型号、规格和标志应向上。

图3.9扁平集成电路引线成形基本要求

2.3屏蔽导线的端头处理

为了防止导线周围的电场或磁场干扰电路正常工作而在导线外加上金属屏蔽层,即构成了屏蔽导线。

在对屏蔽导线进行端头处理时应注意去除的屏蔽层不宜太多,否则会影响屏蔽效果。

屏蔽线是两端接地还是一端接地要根据设计要求来定,一般短的屏蔽线均采用一端接地。

屏蔽导线端头去除屏蔽层的长度如图3.10所示。

具体长度应根据导线的工作电压而定,通常可按表3.2中的数据选取。

图3.10屏蔽导线去屏蔽层的长度

表3.2去除屏蔽层的长度

通常应在屏蔽导线线端处剥落一段屏蔽层,并做好接地焊接的准备,有时还要加接导线及进行其他的处理。

现分述于下:

(1)剥落屏蔽层并整形搪锡。

如图3.11(a)所示,在屏蔽导线端部附近把屏蔽层开个小孔,挑出绝缘导线,并按图3.10(b)所示,把剥落的屏蔽层编织线整形并搪好一段锡。

图3.11剥落屏蔽层并整形搪锡(a)挑出导线;

(b)整形搪锡

(2)在屏蔽层上加接导线。

有时剥落的屏蔽层长度不够,需加焊接地导线,可按图3.12所示,把一段直径为0.5~0.8mm的镀银铜线的一端绕在已剥落的并经过整形搪锡处理的屏蔽层上,绕约2~3圈并焊牢。

图3.12加焊接地导线

有时也可不剥落屏蔽层,而在剪除一段金属屏蔽层后,选取一段适当长度的导电良好的导线焊牢在金属屏蔽层上,再用绝缘套管或热缩性套管,从如图3.13所示的方向套住焊接处,以起到保护焊接点的作用。

图3.13加套管的接地线焊接

2.4电缆的加工

2.4.1棉织线套低频电缆的端头绑扎

棉织线套多股电缆一般用作经常移动的器件的连线,如电话线、航空帽上的耳机线及送话器线等。

绑扎端头时,根据工艺要求,先剪去适当长度的棉织线套,然后用棉线绑扎线套端,缠绕宽度4~8mm,缠绕方法见图3.14。

拉紧绑线后,将多余绑线剪掉,在绑线上涂以清漆Q98-1胶。

图3.14棉织线套低频电缆的端头绑扎

2.4.2绝缘同轴射频电缆的加工

对绝缘同轴射频电缆进行加工时,应特别注意芯线与金属屏蔽层间的径向距离,如图3.15所示。

图3.15同轴射频电缆

如果芯线不在屏蔽层的中心位置,则会造成特性阻抗不准确,信号传输受到损耗。

焊接在射频电缆上的插头或插座要与射频电缆相匹配,如50 Ω的射频电缆应焊接在50 Ω的射频插头上。

焊接处芯线应与插头同心。

射频同轴电缆特性阻抗计算公式如下:

其中,Z为特性阻抗(Ω);

D为金属屏蔽层直径;

d为芯线直径;

ε为介质损耗。

2.4.3扁电缆的加工

扁电缆又称带状电缆,是由许多根导线结合在一起,相互之间绝缘,整体对外绝缘的一种扁平带状多路导线的软电缆。

这种电缆造价低、重量轻、韧性强、使用范围广,可用作插座间的连接线、印制电路板之间的连接线及各种信息传递的输入/输出柔性连接。

剥去扁电缆绝缘层需要专门的工具和技术。

最普通的方法是使用摩擦轮剥皮器的剥离法。

如图3.16所示,两个胶木轮向相反方向旋转,对电缆的绝缘层产生摩擦而熔化绝缘层,然后绝缘层熔化物被抛光刷刷掉。

如果摩擦轮的间距正确,就能整齐、清洁地剥去需要剥离的绝缘层。

图3.16用摩擦轮剥皮器剥去扁电缆绝缘层

图3.17是一种用刨刀片去除扁电缆绝缘层的方法。

刨刀片可用电加热,当刨刀片被加热到足以熔化绝缘层时,将刨刀片压紧在扁电缆上,按图示方向拉动扁电缆,绝缘层即被刮去。

剥去了绝缘层的端头可用抛光的方法或用合适的溶剂清理干净。

扁电缆与电路板的连接常用焊接或专用固定夹具完成。

图3.17用刨刀片剥扁电缆绝缘层

3印制电路板的组装

3.1印制电路板装配工艺

3.1.1元器件在印制板上的安装方法

元器件在印制板上的安装方法有手工安装和机械安装两种,前者简单易行,但效率低,误装率高;

后者安装速度快,误装率低,但设备成本高,引线成形要求严格。

一般有以下几种安装形式:

(1)贴板安装。

其安装形式如图3.18所示,它适用于防震要求高的产品。

元器件贴紧印制基板面,安装间隙小于1mm。

当元器件为金属外壳,安装面又有印制导线时,应加垫绝缘衬垫或绝缘套管。

图3.18贴板安装

(2)悬空安