硫酸庆大霉素生产工艺流程图Word格式.docx

《硫酸庆大霉素生产工艺流程图Word格式.docx》由会员分享,可在线阅读,更多相关《硫酸庆大霉素生产工艺流程图Word格式.docx(12页珍藏版)》请在冰豆网上搜索。

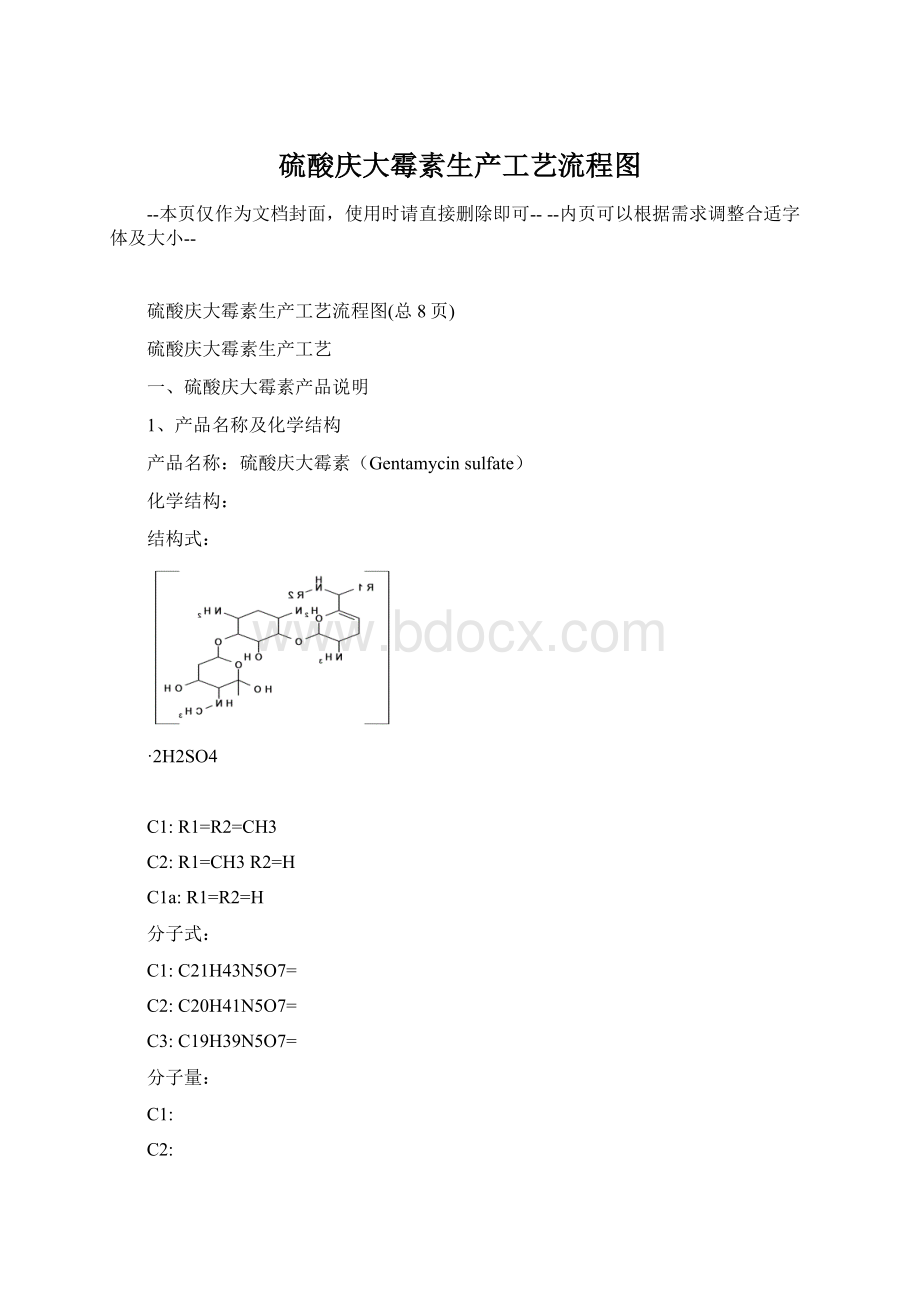

C19H39N5O7=

分子量:

C1、C2、C1a为硫酸庆大霉素的三个组分,各组分与2个分子的硫酸相结合,其成分折干效价为590µ

/ml以上。

2、理化性质

性状:

白色或类白色粉末,吸水性强,稳定性高,易溶于水,不溶于乙醇、丙酮、氯仿等有机溶剂。

比旋度:

+1070~+1210

3、产品质量标准

(查药典)

二、原材料、包装材料质量标准及规格

1、发酵部分

名称

规格

葡萄糖

工业用:

淡黄色粉末,含量70%以上,氯含量%以下。

药用(口服):

白色结晶,含量88%以上,氯含量%以下。

淀粉

含量80%以上,水分14%以下,氯含量%以下,灰份1%以下,无发霉结块。

黄豆饼粉

热榨,浅黄色粉末,无发霉结块,蛋白质37%以上,水分12%以下,灰份7%以下,酸值,KOH15mg/g以下。

细度80目90%以上。

蛋白胨

浅黄色粉末,总氮14%以上,水分7%以下,总磷%以下。

鱼粉

浅黄色粉末,无发霉变质现象,蛋白质含量50%以上,水分12%以下,含油量9%以下,总灰份≤3以下,无鱼骨等特大物,60目90%以上。

碳酸钙

轻质,白色粉末,含量96%以上,碱度≤%,AS<

5ppm

硝酸钾

白色结晶,含量98%以上。

氯化钴

化学纯:

红紫色结晶,含量95%以上。

硫酸铵

白色结晶,含量96%以上

消沫剂

GP级:

浅黄色澄明液体,酸值以下。

玉米粉

食用:

无霉变虫蛀,细度60目90%以上。

豆油

金黄色澄明液体,新鲜,酸值≤KOH5mg/g

2、提取部分

盐酸

无色或微黄色液体,含量30%以上。

液体烧碱

无色或微紫色液体,含量40%以上,NaCl含量低于5%。

氨水

无色透明液体,含量95%以上。

活性炭

黑色粉末,PH中性,灰份≤5%,针用(767型)。

脱色率90%以上。

732(1×

7)

离子交换树脂

强酸性阳离子交换树脂,淡黄色或金黄色球状颗粒,粒度16—50目占90%以上,水分50—60%,交换当量大于毫克当量/克干树脂。

711(201×

4)

强碱性阴离子交换树脂,淡黄色或金黄色球状颗粒,粒度16—50目占90%以上,水分40—50%,交换当量大于毫克当量/克干树脂。

717(201×

强酸性阳离子交换树脂,淡黄色或金黄色球状颗粒,粒度16—50目占90%以上,水分40—60%,交换当量大于毫克当量/克干树脂。

氯化铵

药用:

白色结晶,含量不低于%

硫酸

三、生产方法及原理简介

硫酸庆大霉素的生产是以绛红色小单孢菌()2号作为庆大霉素生产用菌种,在蒸汽消毒的培养基中不断扩大培养、发酵,通过菌种的次级代谢分泌出具有抑菌活性的庆大霉素。

用离子交换树脂提取出菌分泌的活性物质,经精制、转盐生产出硫酸庆大霉素原料药。

用以制成各种硫酸庆大霉素制剂,应用于临床治疗。

四、硫酸庆大霉素生产工艺流程图及操作条件

硫酸庆大霉素的生产过程主要包括以下四个部分:

发酵生产、提取、精制、无菌压缩空气、无菌喷雾干燥。

1、硫酸庆大霉素生产工艺流程图:

35℃23hr35℃35℃35℃

种子瓶一级种子罐二级种子罐发酵罐

250rpm38hr22hr96hr

酸化6hr

放罐732树脂静态吸附过筛饱和树脂漂洗

中和

漂去酸洗%氨水无NH4+效价

装柱解吸浓缩浓缩液浓缩液

杂质无盐水洗串711柱15万μ/ml

收率95%收率93%

H2SO4活性炭

转盐液脱色液过滤精滤无菌喷粉

PH=脱色

收率89%收率85%

2、生产工艺过程:

菌种部分

接种接种35℃23hr

砂土管种子斜面种子瓶生产用菌种

50rpm

种子瓶配方(%):

淀粉碳酸钙硝酸钾玉米粉

黄豆饼粉氯化钴1r/ml鱼粉葡萄糖

蛋白胨

自来水配制,消前PH调至

种子瓶的制备

按种子瓶配方配制好培养基,装入500ml摇瓶中,装量50ml,用1kg/cm2饱和蒸汽120℃灭菌30分钟,冷却备用。

接种子瓶

在超净工作台上,火焰保护下,用蒸汽消过毒的无菌接种铲挖取斜面孢子于种子瓶中,放于摇床上,35℃±

℃培养40小时左右,涂片观察菌丝形态,形态为大菊花团边缘已经散开,即可下瓶作为生产用种。

发酵部分:

种子罐及发酵罐配方:

罐号

一级种子罐

二级种子罐

发酵罐

补料

鱼粉

1r/ml

4r/ml

6r/ml

消前PH

【注】补料配方同发酵罐。

一级种子罐(消后体积250L)

空罐消毒:

压力~cm2

温度125~130℃保温保压40分钟

实罐消毒:

压力kg/cm2±

cm2预热时间30分钟为宜

温度119~122℃保温保压30分钟

分过滤器消毒:

压力~cm2保温、保压30分钟

按一级种子罐配方配好培养基,移入一级种子罐内搅拌后,直接进蒸汽进行实罐消毒,消后体积250L,降温至35℃后,在火焰的保护下,利用压差法将种子接入一级种子罐内,接种量5~6瓶,进行培养。

培养温度:

35℃罐压:

kg/cm2

培养时间:

38小时通气量:

1:

V/V/分以上

搅拌转速:

200~220转/分

移种标准:

菌丝形态呈菊花团边缘全部散开或呈网状,无杂菌。

二级种子罐:

(消后体积)

空罐消毒、实罐消毒及分过滤器消毒均同一级种子罐。

移种管道消毒为2~3kg/cm2保压2小时。

按二级种子罐配方配好培养基,移入二级种子罐内搅拌后,直接进蒸汽进行实罐消毒,消后体积,降温至35℃后,通过移种管道将一级种子罐的成熟种子移入,进行培养。

培养温度:

22小时通气量:

移种标准:

菌丝形态呈网状,量多无杂菌。

发酵罐:

(消后体积10T)

温度125~130℃保温、保压30分钟

cm2预热时间30~45分钟为宜

温度119~122℃保温、保压30分钟

压力~cm2保温、保压35分钟

移种管道消毒:

2~3kg/cm2保压2小时。

按发酵罐配方配好培养基,移入罐内搅拌后,直接进蒸汽进行实罐消毒,消后体积10T,降温至35℃后,通过移种管道接入二级种子罐内的种子,进行发酵培养。

24小时前kg/cm2,24小时后kg/cm2

通气量:

不少于170转/分。

发酵罐补料:

(总补料量26T)

第一个补料很关键,必须在发酵液泡沫下去后(大约18小时)菌丝生长良好,无杂菌,可补3T。

第二个补料:

23~25小时补料4T

第三个补料:

28~30小时补料5T

第四个补料:

35~40小时补料5T

第五个补料:

41~45小时补料6T

第六个补料:

52~55小时补料6T或酌情补入。

如果以上菌丝浓度偏高,第六个补料可考虑补稀方(即原方的1/2)

放罐标准:

发酵周期:

96小时左右

发酵单位上升迟缓或不在上升

PH有回升趋势

提取部分

酸化中和

将放罐发酵液放入发酵罐,加盐酸酸化至~,然后加工业用NaOH中和至~,酸化可使庆大霉素由菌丝中充分溶出,中和有利于732树脂的吸附。

732树脂静态吸附

中和后的发酵液按6万μ/ml树脂的交换容量,投人铵型732树脂搅拌吸附6~7小时,测废液单位在20μ/m1以下,过60目振荡筛分离树脂,树脂抽入漂洗柱,反冲漂洗干净。

饱和树脂的洗涤,解吸及脱色:

饱和树脂装人树脂柱,先用自来水反冲洗至无悬浮物,然后用HCl正向冲洗,流速1/20V/分钟(每分钟流树脂体积的1/20),约洗树脂体积的20-30倍量,洗至无Ca2+、Mg2+后(以NaOH检查),再用无盐水冲至无Cl-。

再通人%的氨水进行解吸,流速上1/100V/分钟,至流出液PH=时与711树脂柱串联,收集树脂体积的8倍量,流出单位在300μ/ml以下之后,9~10倍量作下次解吸氨水套用。

薄膜浓缩

解吸流出液约半倍量后,开始浓缩,浓缩过程中蒸汽压力。

不超过cm2,真空度在600mmHg以上,浓缩2-3遍后,用萘氏试剂检查浓缩液应无NH4+,浓度达到6Be(波美度),化学效价15万μ/ml左右,以备转盐、碳脱,压入炭脱罐。

精制部分(转盐、炭脱、过滤)

加入的浓缩液进行搅拌,用12N的H2SO4调~,加浓缩液体积的7%左右的活性炭进行脱色,温度为65~75℃,历时60~90分钟,趁热减压过滤,脱色液透光度95%以上,效价15万μ/ml左右,经PE管精滤器过滤,用于水针剂的制备或用于无菌喷雾干燥。

无菌喷粉部分:

根据《药品生产质量管理规范,GMP》的要求,对原料药生产的精、烘、包工序必须采用洁净技术设计,设立控制区(洁净度100000级)、洁净区(洁净度10000级),局部采用100级层流净化。

并按照GMP要求进行生产管理。

在无菌喷雾干燥过程中,所有进入系统的物料、空气、人员、设备等都必须按规定净化、消毒,产品的收集也必须在100级层流保护下进行。

无菌喷粉工艺流程

精制好的硫酸庆大霉素浓缩液,按10万μ/ml配制后,经过滤除菌,用转子流量计15L/小时送至喷雾干燥塔。

雾化浓缩液的压缩空气经冷却,分离油水,过滤除去细菌和异物后送至喷雾干燥塔,压力~kg/cm2。

干燥用热空气经预过滤,加热,中效过滤和高效过滤后得到净化热空气进入喷雾干燥塔,进口温度120~130℃,出口温度70~80℃。

干燥后,热空气和成品自喷雾干燥塔出口送至旋风分离器,经分离得到硫酸庆大霉素无菌粉,在100级层流保护下用玻璃瓶收集,尾气经袋滤器过滤后排空。

工艺流程中,自中效过滤器开始,整个系统在正压下操作,以防止外界非净化空气侵入系统。

无菌压缩空气部分

原理简介

好氧微生物在培养过程中,需要大量的氧气,以满足微生物的生长、繁殖以及代谢的需要。

这些氧气通常是由空气提供的。

空气主要是由氮气、氧气、二氧化碳、惰性气体、水蒸气以及悬浮在空气中的尘埃等组成的混合物。

空气中含有大量的微生物。

见表

表空气中常见的微生物种类及其大小

微生物

宽(μm)

长(μm)