高线厂吐丝机安全操作给油脂点检维修技术及作业标准.docx

《高线厂吐丝机安全操作给油脂点检维修技术及作业标准.docx》由会员分享,可在线阅读,更多相关《高线厂吐丝机安全操作给油脂点检维修技术及作业标准.docx(28页珍藏版)》请在冰豆网上搜索。

高线厂吐丝机安全操作给油脂点检维修技术及作业标准

中天钢铁特钢公司合金高线厂

吐丝机安全操作、给油脂、点检、技术和作业标准

标准化作业文件

2012-4-30

一、安全操作标准

1.设备工艺参数

1.1主要技术性能及参数

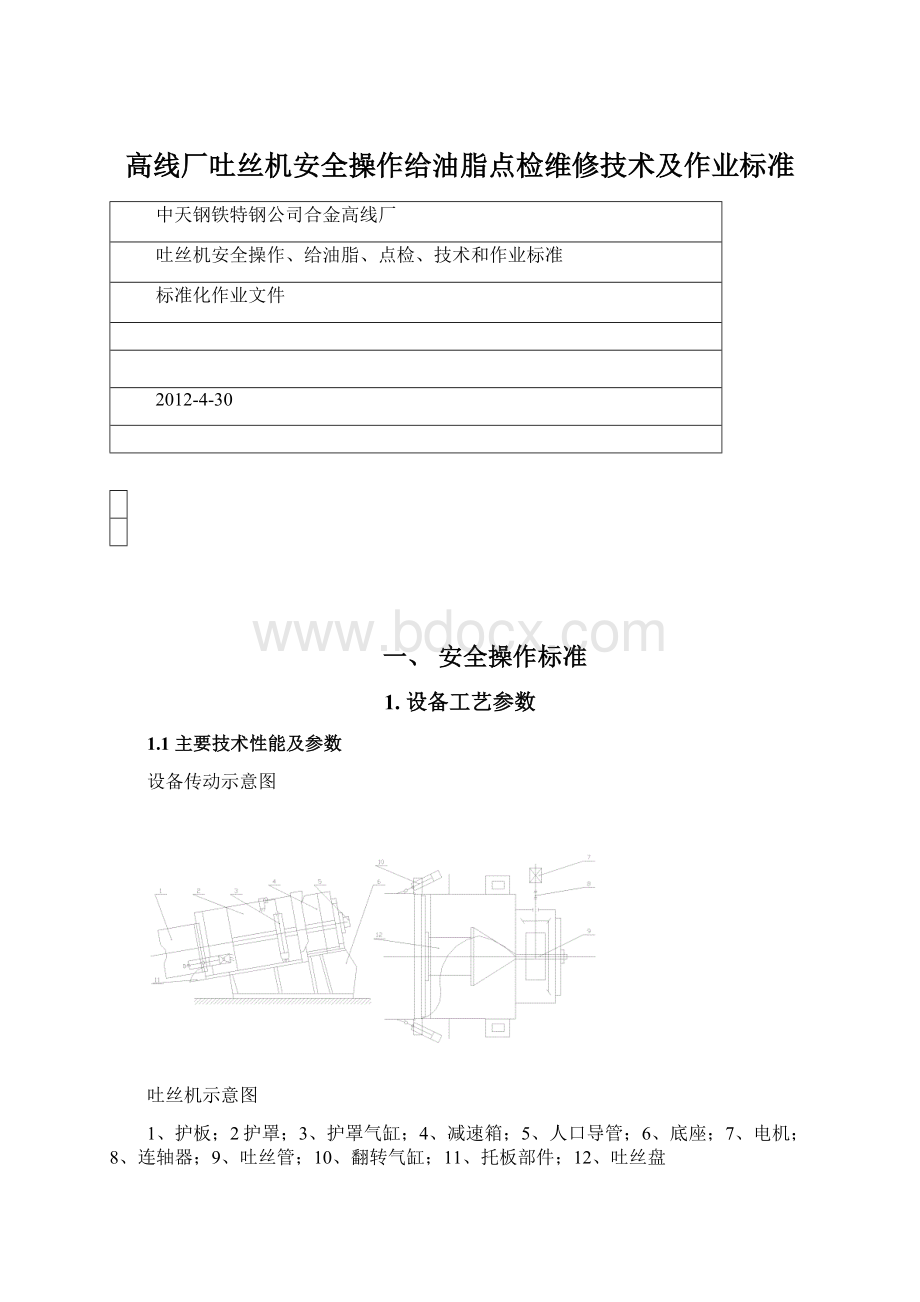

设备传动示意图

吐丝机示意图

1、护板;2护罩;3、护罩气缸;4、减速箱;5、人口导管;6、底座;7、电机;8、连轴器;9、吐丝管;10、翻转气缸;11、托板部件;12、吐丝盘

1)1.设备型号:

;装配图号:

2)2.轧制速度:

最大m/s;轧件尺寸:

Φ5.5~20mm;线圈公称直径:

Φ1075mm

3)3.设备尺寸及重量

a)本体外型尺寸:

mm;计算重量:

kg(带吐丝盘)

b)驱动装置尺寸:

mm;重量:

kg(不带电机)

c)吐丝盘盘面直径:

mm

d)吐丝管外径:

Φmm;吐丝管内径:

Φ48.3mm。

4)电机

型号

电机功率

电压

传动比

电机转速

电流

270kW

1301rpm

5)吐丝头可开启护罩液压缸:

数量2只;规格Φ;行程mm;工作压力MPa

6)活动底板的调节:

使用一个带齿轮箱的气动马达驱动

7)侧活动挡板调节:

2只气缸驱动;规格Φ;行程mm;工作压力MPa

8)在线振动检测器:

用于振动监测,带模拟量的显示屏,电源:

24V

9)油润滑系统:

工作压力MPa-MPa;流量:

L/min

10)液压系统:

来自BGV液压系统

11)用于吐丝管吹扫和活动挡板动作的气动系统:

工作压力:

MPa空气用量:

m3/h

1.2电气参数

1)电枢整流器:

型号:

电源电压:

可控硅型号:

并联可控硅数:

快速熔断器规格:

2)磁场整流器:

型号:

电源电压:

3)电机参数:

型号:

额定功率:

额定电压:

额定电流:

额定转速:

励磁:

轴承负载端:

非负载端:

附件:

测速发电机

脉冲发生器

电机背包:

此系统为电枢可逆,励磁恒定不可逆,调压调速系统.

1.3转速与速度转速关系:

n=67/39×n1=125.8/1301×v

n:

电机转速(RPM);n1:

吐丝盘转速(RPM);v:

轧速速度(m/s)

2.设备操作

2.1.操作前的准备工作

1)维修人员检查吐丝管和导向板的磨损情况、螺栓的紧固情况、挡块及配重等的焊接情况。

2)维修人员检查保护罩是否盖好,防护罩是否推到位。

3)维修人员检查润滑油温、油压、流量及气动系统是否正常,吹扫气阀及冷却水阀门是否打开。

4)电气维修人员确认现场电机接线牢固,电缆无破损。

5)电气人员确保柜内无异常,插件板、插头、端子、接线良好,电源正常。

6)电气维修人员确认变压器、电机、主回路、操作回路的绝缘符合标准。

7)电气维修人员确认保护装置正常,动作点可靠。

8)电气维修人员确认相关电源已送到。

9)操作人员检查设备附近有无人员及影响操作的障碍物。

10)操作人员检查允许启动的信号是否齐全。

11)操作台人员应检查工作牌是否摘除、操作牌是否齐全。

2.2.正常情况下的操作程序

1)开机前必须得到工长的同意后由3号台操作工负责操作。

2)过钢前应进行空转,维修人员现场观察吐丝机运转声音及振动值是否正常,操作人员看吐丝机电流及振动是否正常。

3)吐丝机夹送辊在正常轧钢时为常转设备,不允许无故停机。

4)设备起动后3号台要核对吐丝机的转速与夹送辊及精轧机转速是否匹配。

5)操作过程中要密切注视吐丝状态,如发现效果不佳时及时调整。

6)严格按工艺技术操作规程要求执行操作。

2.3.紧急情况处理

1)设备出现卡钢时,应立即停机,吐丝管内的废钢必须清理干净才能过钢。

2)设备一旦出现振动、速度异常现象,应立即通知相关人员前来检查,隐患未消除之前不得开机。

3)如发现紧急情况可用机旁操作箱“紧停”按钮迅速停机。

3.设备常见故障原因及排除方法

3.1.机械故障

故障种类

原因及现象

消除方法

吐丝乱

1.吐丝盘或弧形外罩磨损。

2.吐丝管磨损、曲线不对、装配不正确或使用中发生了变化。

3.夹送辊及吐丝机参数设定不正确。

1.修复或更换吐丝盘或外罩。

2.更换吐丝管,规范安装。

3.重新设定参数。

振动大,齿轮啮合有声响

电机转速不稳,接手对中不良,轴承状况不好,吐丝盘未达到平衡要求,地脚螺栓松动吐丝头与护罩有断续磨擦

与电气共同排查、紧固地脚螺栓、作动平衡、接手重新对中、检查护罩间隙等相应措施

吐丝管卡钢

吐丝管磨损严重,吐丝管内氧化铁皮堆积(无吹扫气或有水)

更换吐丝管,检查吹扫系统

3.2.电气故障

a)电机起动不了。

检查允许启动信号是否己送入柜内,柜内各开关是否己合上。

联机时,单机级联开关是否己在级联位置上。

b)快熔坏。

检查可控硅是否有坏。

c)电机过压。

检查电机是否超速,是否欠磁等。

d)电机过流。

检查电机绝缘情况及碳刷状况,是否有环火,调节器及控制回路是否正常,电机负载状况。

4.使用安全注意事项

4.1非岗位人员严禁操作设备,操作人员应按操作规程操作。

4.2开机前应确认无误后方可启动吐丝机。

4.3使用中随时注意速度和振动变化、吐丝管吹扫情况、吐丝状态等现象,发现异常及时处理,确保设备安全。

4.4检修时(包括紧固螺栓)必须停机并按严格工作票制度执行。

4.5工作中要精力集中,穿戴好防护用品。

操作、点检、检修必须执行安全规程,做好安全互保。

4.6维修人员要在吐丝机稳定后方可巡检并要随时注意吐丝机情况,以防轧件跑出伤人。

4.7吐丝机出现甩尾或吐丝乱时,禁止在设备旁停留。

4.8吐丝管要按规定的轧制吨位更换,不允许超吨位使用。

吐丝管开裂及时更换。

4.9吐丝机速度调整必须严格按工艺操作规程进行。

4.10吐丝机发生工艺卡钢时,应迅速停机,将废钢清除。

4.11安全护罩必须保证在规定位置并牢固可靠。

4.12在设备运行过程中发现各种异常情况,应立即使用机旁箱“急停”按扭停机,并通知工长组织维修人员抢修处理。

4.13检修后一定要检查吐丝机及周围有无遗留的零部件、工具或其它杂物。

4.14检修或处理故障后,检修人员必须离开转动部位方可开机。

4.15当检修直流电机时,需按柜内控制开关、隔离开关或ME开关顺序停电,送电时反之。

4.16在控制系统没有停电情况下,不能插拔插件板,正常停电插入插件板后,应检查插接是否良好。

4.17电机禁止在无保护的情况下工作,其保护装置必须完善可靠,才能投入运行。

二、

设备给油脂标准

序号

润滑部位

润滑方式

润滑油脂

加油

责任人

周期

数量

1

齿轮箱

集中润滑

BPMGX88

——

——

液压钳工

2

齿接手

手动干油润滑

2#锂基脂

6月

足量

钳工

3

底板调整装置

手动干油润滑

2#锂基脂

6月

足量

钳工

4

防护罩销轴

手动干油润滑

2#锂基脂

6月

足量

钳工

5

开闭油缸销轴

手动干油润滑

2#锂基脂

6月

足量

钳工

6

气动系统

集中润滑

20号汽轮机油

视需要而定

液压钳工

三、

设备点检标准

1.机械部分

检查部位

检查内容

检查周期

检查方法

检查标准

吐丝管

管外侧是否有裂纹

日修

打开护罩目测

无裂纹

卡子有无松动

日修

扳手复紧

卡子未松动

挡块有无脱焊

日修

目测

挡块未脱焊

管口与偏导管对中

日修

打开护罩目测

在正中

吐丝盘

有无损坏、腐蚀、掉块,偏导板和外圆面磨损情况,偏导板安装面有无结垢,偏导板有无变形。

日修

目测

无损坏、腐蚀、掉块,偏导板和外圆面磨损不超过1mm,偏导板安装面无结垢,偏导板无变形

与上下护罩间隙是否偏大

日修

塞尺检查

间隙在2.5~3mm之间

手盘转动有无异常

日修

手感

无异常

减速箱

各点各向振动

每天两次

便携式测振仪

<4mm/s

各点温度

每天两次

红外线测温仪

<70℃

有无异常响声

每天两次

耳听

无异常响声

底脚螺栓及其他螺栓有无松动

每天两次

目测,根据振动值判断和检查

无松动

有无跑、冒、滴、漏现象

每天两次

目测

无跑、冒、滴、漏现象

联轴器与电机

有无异常响声

每天两次

耳听

无异常响声,底脚螺栓及接手螺栓未松动

有无异常磨损,是否缺油

定修周期

拆检

齿宽磨损超过1/3更换

托扳

转动是否灵活自如,有无异物卡阻

根据反馈处理

现场试转,目测

转动灵活自如,无异物卡阻

有无脱焊现象

每天两次

目测

无脱焊现象

2.电气部分

检查点

检查项目

检查内容

检查周期

检查方法

标准

综合

环境情况

确认环境温度、湿度等

每天1次

看

环境温度≤30℃

设备大体情况

有无异常震动和噪音

每天1次

看和听

无异常发现

电源

进线电压

每天1次

万用表测量及看表

指示正常

电机电枢电压、电流

每天1次

万用表测量及看表

不超过电机的额定值

电机励磁电压、电流

每天1次

万用表测量及看表

不超过电机的额定值

主电路

综合

长时间停电后及可控硅清灰、柜内大线紧固提前半小时到1小时通风、检查主电路对地、主电路之间、可控硅阻值

不定期

用500V兆欧表和万用表检查

为5兆欧以上。

紧固件有无松动

每天1次

上紧

无发现异常

每个部件有无过热

每天1次

看并用测温仪检查

没发现异常

清洁

2个月

毛刷、废布、吸尘器

真空接触器

真空管温度

每天1次

用测温仪

无异常发现

紧固的部件有无松动

每天1次

用测温仪、看

没发现异常

真空度的测定

半年

用5KV兆欧表检查(条件不允许,可用500V摇表)

触头处于分断状态时,动静端之间绝缘电阻大于20兆欧

连接导体

导体有无变形

每天1次

看

无变形

电线和外皮有无损坏和变质(破裂变色等)

每天1次

看

应无异常发现

变压器电抗器

有无异常气味和噪音

每天1次

看、听、嗅

无异常

端子板

有无损坏

每天1次

看

无异常

普通电容

有无液体泄漏

每天1次

看

无异常发现

安全阀有无发射或膨胀

每天1次

看、停电后用手敲

无空洞声

继电器接触器

运行中有无震动

每天1次

听

应无异常发现

有无发现触点粗糙

6个月

看

应无异常发现

电阻

电阻绝缘有无破裂

每天1次

看

无异常

有无变色

每天1次

看

无异常

拆开确认

不定期

断开后用仪器测量

误差不超过指示值+-10%

控制电路及保护电路

作用检查

检查保护电路(过流、过速、失磁等)动作状况

半年

模拟测试

按电机的要求

部件检查

有无异常气味和变色

每天1次

看和嗅

无异常

快熔有无松动

每周

上紧

没发现异常

电容有无液体泄漏和变形

每天1次

看

无异常

冷却系统

冷却风扇

有无异常震动噪音

每天1次

听关掉电源并用手转动

转动平滑且无异常声音

连接处有无松动

每天1次

上紧

无异常

滤网

有无灰尘

2个月

风量