提高铝镁合金管焊接质量Word文档格式.docx

《提高铝镁合金管焊接质量Word文档格式.docx》由会员分享,可在线阅读,更多相关《提高铝镁合金管焊接质量Word文档格式.docx(18页珍藏版)》请在冰豆网上搜索。

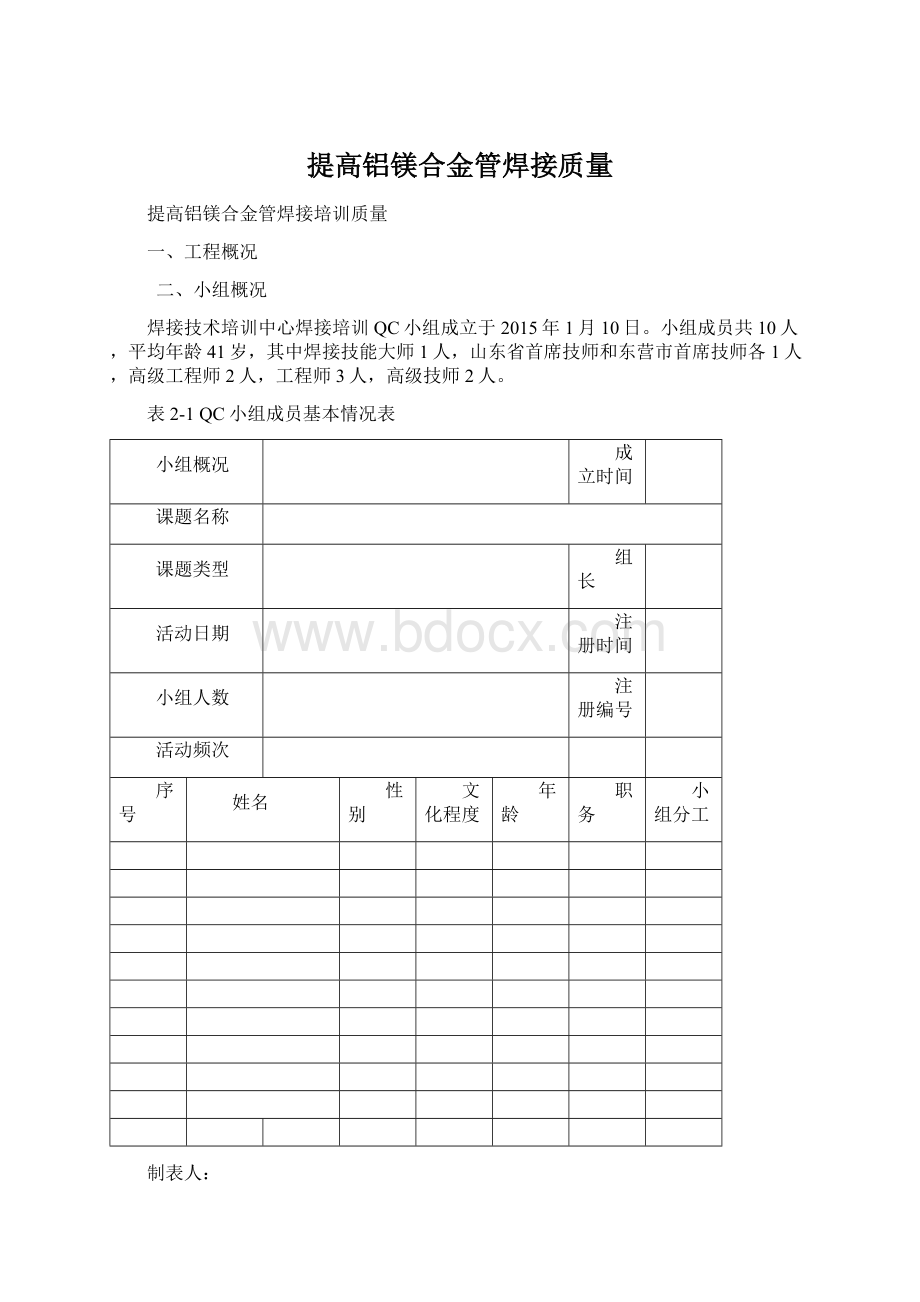

职务

小组分工

制表人:

三、选题理由

1.培训班要求合格率我培训中心全国电焊赛前集训班对铝镁合金小口径管2G位置固定交流TIG焊项目的焊接合格率要求达到95%以上。

2.目前此项目合格率目前此项目焊接合格率据统计只有31.43%,与合格的标准相差很大。

表3-1为QC小组在2015.01.12-2015.2.12期间对5名参加集训的焊工焊接的铝镁合金管焊接质量合格率进行的统计。

表3-1铝镁合金管焊接一次合格率

检查点数

合格点数

不合格点数

一次合格率(%)

选手A

22

6

16

27.27%

选手B

23

7

30.43%

选手C

21

14

33.33%

选手D

19

12

36.84%

选手E

20

30.00%

合计

105

33

72

31.43%

检查点数与合格点数关系详见图3-1。

图3-1检查点数与合格点数对比图

制图人:

为确保我参赛选手在2015年第12届全国工程建设系统焊工职业竞赛中取得优异成绩,因此我QC小组将课题选为提高铝镁合金管焊接培训质量。

四、现状调查

QC小组对培训前期所焊接的铝镁合金管焊缝进行了100%射线检测,其缺陷问题统计分析表如下所示。

表4-1缺陷问题统计分析表

缺陷

频数

累计频数

所占比例(%)

累计比例(%)

1

气孔

63

87.50%

2

未焊透

3

66

4.17%

91.67%

未熔合

69

95.84%

4

裂纹

71

1.38%

97.22%

5

其他

2.78%

100%

/

根据缺陷问题统计分析表绘制缺陷问题排列图,如图4-1所示。

频数(个)

累计频率(%)

图4-1缺陷排列图

由排列图可见:

焊缝中气孔缺陷占所有缺陷的87.5%,是造成焊接合格率不高的主要原因。

经过本QC活动小组商讨,决定将气孔作为主要解决问题。

五、目标确定

1.活动目标

减少焊缝气孔的产生,将焊缝无损探伤一次合格率由活动前的31.43%提高到95%以上。

2.目标设定依据

(1)培训中心全国焊工赛前集训班的培训目标要求铝镁合金管2G位置焊接一次合格率达到95%以上。

(2)根据以上调查发现,如果能成功克服气孔缺陷,此训练项目焊接一次合格率将达到(63+33)/105=94.29%,该值已非常接近目标值。

(3)我QC小组成员具有丰富的焊接施工及培训经验,既有技能经验丰富的油田电焊技能大师、山东省首席电焊技师及电焊高级技师,也有焊接理论丰富的高级工程师。

通过小组研究,制定可行性方案并实施,可以保证焊接一次合格率。

六、原因分析

图6-1影响因素关联图

由关联图可知,影响气孔的质量因素共19条,其中末端因素有8条:

1、操作技能不熟练2、焊工责任心不强3、清理方法不当4、防风措施不当5、氩气流量选择不当6、焊接参数选择不当7、氩气纯度未达标准,8、设备性能不稳定。

七、要因确认

小组通过对上述原因讨论分析,制定了要因确认计划,详见表7-1。

表7-1要因确认计划表

末端因素

确认内容

确认方法

确认标准

责任人

完成时间

操作技能掌握不熟练

1.选手对此项目焊接是否有基础

2.技能掌握的程度

现场调查

技能操作熟练掌握的程度≥99%

焊工责任心不强

选手的质量意识、责任心

问卷调查

合格率100%

清理方法不当

调查母材及焊丝表面油污、氧化膜是否清理彻底

1.坡口及两侧(约30mm)露出金属光泽

2.焊丝表面露出金属光泽

防风措施不完善

防风装置是否缺失或不到位

风速<1m/s

氩气流量选择不当

氩气流量选择是否合理

能很好的保护焊接区域

焊接参数选择不当

焊接电流、清理比例、交流频率等选择是否合理

参数选择能满足焊接的要求

氩气纯度未达标准

调查氩气的纯度

纯度≥99.999%

8

设备性能不稳定

是否正确选用焊机

工艺性能良好(引弧容易、电弧稳定等)

根据以上要因确认计划,小组成员按照分工,分别对8个末端因素按计划中的确认标准逐一进行要因确认,确认过程如下:

【确认一】

确定人:

确认地点:

1.通过与参加集训的焊工进行沟通交流,了解到有2名焊工没有铝镁合金的焊接经验。

3名焊工接触过,但只焊过一些铝合金角焊缝,对质量要求不高,也不进行射线探伤,而且由于长时间不接触,原来掌握的操作手法现在也已经生疏了。

2.小直径铝镁合金管2G位置固定交流TIG焊操作项目,操作要领最难掌握,据调查后得知对5名焊工来说是一个新项目,对工艺和操作手法掌握都不熟练。

3.本操作项目处于培训前期,选手练习的时间短,不足以使学员熟练掌握操作要领,并焊接出符合要求的高质量焊缝。

确认结果:

要因

【确认二】

据调查参加本次集训学员均是层层选拔出的优秀焊工,质量意识、责任心强,而且本赛前培训班对选手还专门进行了8个学时的焊接质量意识与安全的培训。

非要因

【确认三】

表面清理方法不当

1.铝镁合金化学活泼性强,管口、焊丝表面极易形成熔点高的氧化膜(Al2O3和MgO),MgO氧化膜疏松且吸水性强。

如氧化膜清除不彻底,所吸附的水分受热分解出氢,会使焊缝出现氢气孔,因此母材和焊丝表面的油污和氧化膜需要彻底清理干净。

2.现场调查发现对于油污和氧化膜的清理没有使用更好的方法。

使用砂轮和砂纸进行打磨清理,造成氧化膜清理不彻底,若砂粒留在金属表面还会产生夹渣等缺陷。

【确认四】

参赛选手训练场地安排在培训中心1号电焊厂房内。

每位选手都有自己独立的操作间,防风措施完善,杜绝了风力对焊接的不利影响。

【确认五】

1.氩气流量是影响熔池保护效果的一个重要参数,流量过小,氩气挺度不够,排除周围空气的能力弱,保护效果差。

但是流量过大,不仅浪费氩气,而且会引起紊流区扩大,将空气卷入保护区,反而降低了保护效果,使焊缝易产生气孔。

氩气流量与喷嘴的大小有关,考虑培训的经济性和氩气保护效果,本操作项目选用的喷嘴直径为10~12mm。

2.教练现场指导学员调节氩气流量,经过多次试焊,最终确定了最佳氩气流量调节范围10~15L/min。

避免了由于氩气流量选择不当,对焊缝质量产生影响。

【确认六】

焊接参数的选择直接影响到焊缝的焊接质量。

经调查,在训练时,焊工对焊机的一些参数原理不清楚,导致参数调节不合理,如焊接电流、焊接速度、清理比例、交流频率、引弧电流、收弧电流等。

要因

【确认七】

1.经调查本项目操作所用氩气,选择的是正规的氩气供应厂家,供应商在灌装时严格执行灌装制度和操作规程,能保证氩气达到标准纯度要求(≥99.999%)。

2.集训焊工训练时,要求氩气不能全部用光,瓶中要留有>1MPa的压力,避免在灌装氩气时带入空气,降低氩气的纯度。

【确认八】

训练选用山大奥太生产的WSME-315逆变交流方波脉冲氩弧焊机。

该焊机采用

高频逆变技术,能实现良好的焊接工艺性能(引弧容易、电弧稳定)。

通过对以上8项末端因素的分析,确定影响焊缝产生气孔的主要原因是:

1.操作技能掌握不熟练;

2.表面清理方法不当;

3.焊接参数选用不当。

八、制定对策

要因确定后,QC小组下一步工作是制定解决要因的对策。

为确保制定出的对策更有针对性,我们需要做更进一步的调查,全体成员通过深入现场,多次开会研究分析,各抒己见,制定出了一整套解决问题的对策。

对策计划表如下表所示。

表8-1对策计划表

对策

目标

措施

负责人

加强学员培训与指导

所有参赛选手都能熟练掌握操作手法和要领

1.选择经验丰富的教练

2.进行操作手法和要领的探索

3.强化训练,相互交流,共同分析

制定正确的清理方法

保证焊件坡口内外两侧30mm内、焊丝表面油污、氧化膜清理干净

1.改进清理焊件、焊丝方法。

2.加强现场试件组对前的监督

焊接参数选用不当

选择合理的焊接参数

确定出合理的焊接参数

先期进行攻关,寻找最佳的焊接工艺参数范围

制表人:

九、对策实施

1.加强学员培训与指导

铝镁合金小口径管2G位置固定手工钨极氩弧焊操作对参赛选手来说是一个新的项目,对此项目的工艺和操作不熟悉,所以加强焊工的操作技能的培训是当务之急。

(1)挑选技能高超,具有丰富培训经验的教练负责学员的技能培训。

全面系统的向学员讲解铝镁合金的焊接特点及操作难点。

QC小组决定由汤海东负责选手的操作技能培训工作。

(2)先挑选1~2名焊接技能较好的焊工进行操作手法和要领的攻关,摸索出正确的操作要领后,然后再加强培训练习,见图9-1。

图9-1操作要领的摸索

(3)培训过程中重视示范指导,教练进行示范操作教学,讲解操作要点、难点,保证学员能直观具体的看到操作手法和技能的全过程。

(4)培训过程中要循序渐进、由浅入深,多次进行无损检测,及时反馈信息,为“诊断”提供依据。

与学员共同分析,解剖试件,查找原因,并制定解决的方法和措施。

(5)努力营造相互交流、取长补短,共同提高的良好培训氛围,图9-2为交流学习图片。

图9-2交流学习

2.制定合理的清理方法

(1)试件坡口采用机械清理的方法,采用硬质合金旋转锉进行试件的清理。

保证坡口及两侧30mm范围内正反两面的氧化膜、油污等污物清理干净,直至露出银白色的金属光泽。

图9-3坡口清