流动式起重机的基础知识讲稿讲解Word下载.docx

《流动式起重机的基础知识讲稿讲解Word下载.docx》由会员分享,可在线阅读,更多相关《流动式起重机的基础知识讲稿讲解Word下载.docx(14页珍藏版)》请在冰豆网上搜索。

缺点:

但不能带载行驶;

车身长,转弯半径大,通过性能较差。

2.轮胎式起重机特点

使用特制的运行底盘,车桥为刚性悬挂,上下车采用一个驾驶室。

柴油机、电动机

可以吊载行驶,这种起重机的轮距与轴距相近,既保证各向倾翻稳定性一致,又增加了机动性。

主要适用于作业场相对稳定的场合,如建筑工地、码头、车站等。

它通过性能好,可以在360°

范围内旋转作业。

轮胎起重机多采用桁架式起重臂,人工收放支腿。

当需要较大的臂长时,则要在桁架臂两端节中间安装加长节,这一过程是比较繁杂的。

(加长臂架时过程繁杂)

3.履带起重机

是以履带及其支承驱动装置为运行部分的流动式起重机。

由于履带接地面积大,所以能在松软路面上走。

对地面附着力大,爬坡能力强,转弯半径小,甚至可以原地转弯。

这种起重机通常不使用支腿,所以可带载行驶。

起重臂常采用桁架的形式。

要改变臂长时,也是通过加减中间节来实现。

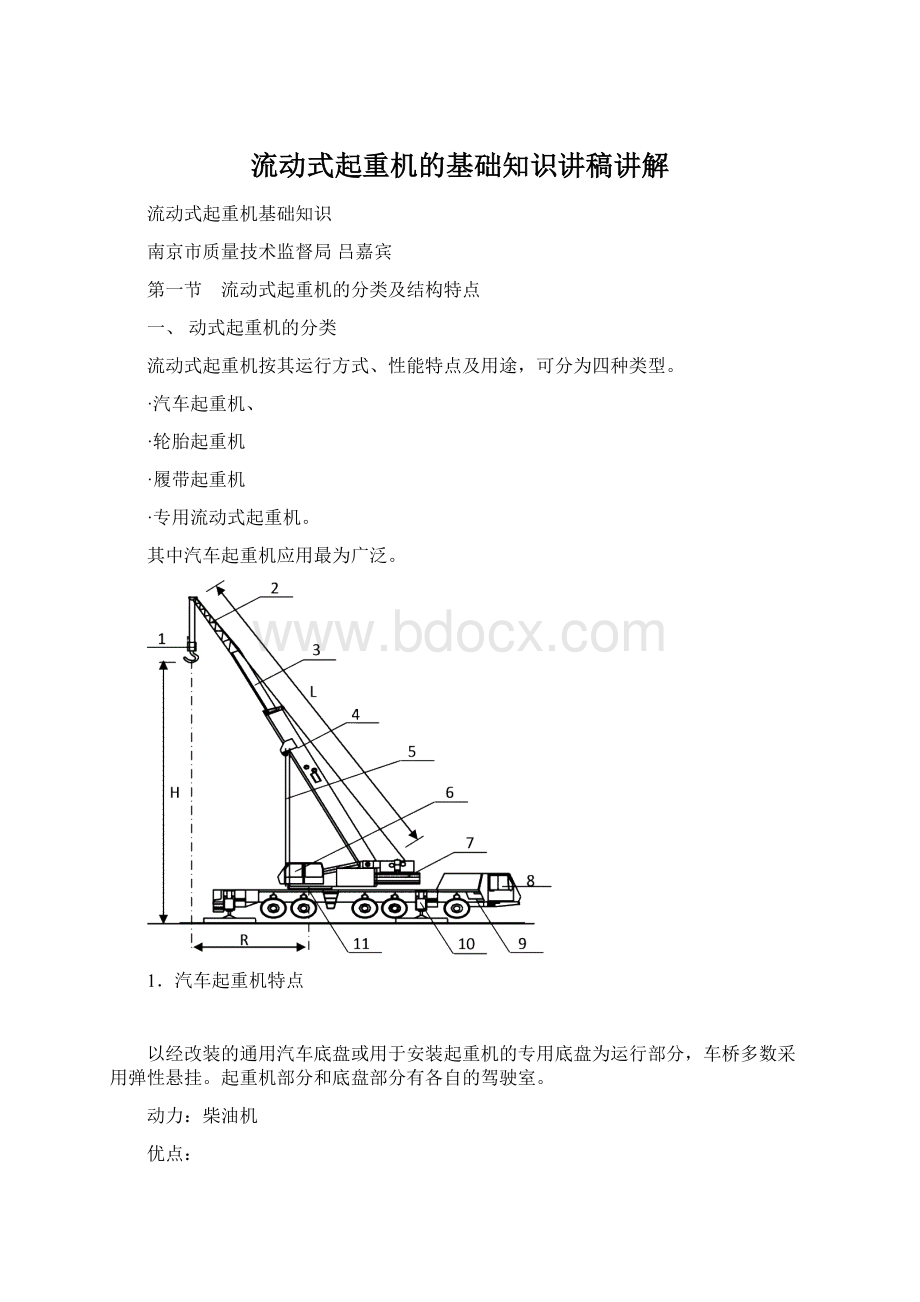

二、流动式起重机的结构特点

流动式起重机是通过改变臂架仰角来改变载荷幅度的旋转类起重机。

流动式起重机的结构由起重臂、回转平台、车架和支腿四部分组成。

(一)起重臂

1.桁架臂

特点:

这种臂架由只受轴向力的弦杆和腹杆组成。

由于采用挠性的钢丝绳变幅机构,变幅拉力作用于起重臂前端。

臂架主要受轴向压力,自重引起的弯矩很小。

不能承受外力引起的弯矩。

桁架臂自重较轻。

但若起重臂很长,又要转移作业场地,则须吊臂折成数节,另作运输,到达新作业场地后再组装。

适用范围:

这种起重臂多用于不经常转移作业场地的起重机,如轮胎起重机、履带起重机上。

2.伸缩臂

这种起重臂由多节箱形焊接板结构套装在一起而成。

各节臂的横截面多为矩形、五边形或多边形。

通过装在臂架内部的伸缩液压缸或由液压缸牵引的钢丝绳,使伸缩臂伸缩,从而改变起重臂长度。

用时伸展,不用或运行时缩回。

机动性好,准备时间短。

由于臂架长度是连续可变的,伸缩臂采用与桁架式起重臂的变幅机构不同的液压缸,从而使伸缩臂呈悬臂受力状态。

这就要求这种臂架有很大的抗弯强度。

伸缩臂的自重较大。

(二)回转平台

它的作用是:

起重机工作时为起重臂的后铰点、变幅机构或变幅液压缸提供足够的约束;

将起升载荷、自重及其他载荷的作用力通过回转支承装置传递到起重机底架上。

其上安装有起升机构、变幅机构、配重。

因此,要求转台有足够的强度和刚度,

(三)车架

车架是整个起重机的基础结构,其作用是:

将起重机工作时作用在回转支承装置上的载荷传递到起重机的支承装置。

因此,车架的刚度、强度将直接决定起重机的刚度和强度。

对于轮胎起重机,履带起重机和采用专用底盘的汽车起重机,车架也是运行部分的骨架。

对于汽车起重机,车架(也称副车架)是专为承受起重机工作时的载荷作用而设置的,通过固定部件固定在通用汽车底盘上。

另外,对于有支腿的流动式起重机。

车架也是支腿的安装基础。

(四)支腿

支腿结构是安装在车架上可折叠或收放的支承结构。

其作用是:

在不增加起重机宽度的条件下,为起重机工作是提供较大的跨度,从而保证在不降低流动式起重机机动性的前提下,增加工作时的稳定性(稳定线范围扩大),从而其起重性能提高

支腿按其结构特点可分为如下几种。

1.H型支腿。

2.X型支腿。

3.蛙式支腿。

4.辐射式支腿。

第二节 流动式起重机的机构组成

流动式起重机的机构设置有起升机构、回转机构、变幅机构、伸缩机构、支腿机构和运行机构六大机构。

机构的传动方式有三种(应为两种):

机械传动、(电传动——概念错误!

)、液压传动。

机械传动是通过各种机械零件(如齿轮、传动轴、链条、离合器和制动器等),将原动机的机械能传递到各工作机构的。

(电传动是将内燃机带动的发电机所发出的电能或外接电源的电能,通过控制装置,分配到各机构的驱动电机上,带动起重机的各机构工作。

——概念错误,牵强附会!

)

液压传动是现代流动式起重机广泛采用的传动方式。

它通过液压泵将内燃机的机械能转变成液压油的液压能,在各种液压控制元件的控制下,将液压能传递给各机构的液压执行元件(液压马达、液压缸),还原成机械能。

液压传动方式的主要优点是:

(1)元件尺寸小、重量轻、结构紧凑;

(2)调速范围大,且可无级调速;

(3)反应速度快,动特性好;

(4)运转平稳,液压油的弹性可以缓冲;

(5)操纵方便,易于实现自动控制;

(6)由于液压元件日趋标准化、系列化,所以质量稳定,成本下降。

液压传动也有其自身的缺点是:

⑴传动效率低;

⑵制造安装不当还会发生泄漏;

⑶环境温度对其传动效果影响较大;

⑷系统出现故障不易处理等等。

一、起升机构

(一)机构形式

(1)图6-16是最基本的形式(机械传动形式,用于轮胎起重机、履带起重机)。

(2)图6-17是一种较紧凑的起升机构(液压传动形式,用于汽车起重机)。

(二)起升机构的液压传动回路

起升机构的液压传动回路,除了要保证机构有足够的输出力矩、起升速度和制动能力,还应具有良好的调速性能和下降限速能力。

图6-21是最基本的起升机构液压回路。

在图示状态下,液压泵的来油经换向阀中位卸荷回油箱,常闭式制动器在弹簧作用下提供制动力矩,用以平衡起升载荷的悬停。

上升:

上升制停:

下降:

平衡阀中的顺序阀的作用,是当下降时在马达的排油口产生足够的节流阻力,以平衡起升载荷对马达的作用,从而限制机构的下降速度。

顺序阀所产生阻力的大小,取决于下降分支液压油的压力。

压力越大,阀的开度越大,阻力越小。

因此,可通过控制手动换向阀的开度来改变机构下降分支的压力,从而实现对载荷下降速度的控制。

下降制停:

中位左侧油路的和油箱连通,是解决下降制动时马达在负载作用下的惯性旋转在进油口产生真空,进行补油!

真空会造成液压油中的气体溢出而产生空穴(气泡),油路中的空穴对液压回路和元件的破坏性很大,产生振动、噪音和点蚀!

制动器油路上单向节流阀的作用,是在不影响制动器上闸时间的条件下,减缓制动器的开启速度,以防止二次提升下滑。

如果制动器过早开启,起升载荷作用在马达上,而马达进油口的压力还未升高到使马达上升转动,此时,在载荷的作用下马达会逆转下降!

副作用是造成轻载(空载)起升时机构的抖动。

●带有离合器、蓄能器的起升机构液压原理图

补油!

起重能力不够的原因?

6,21——电磁换向阀

15——压力继电器

12,17,18——液动阀

8——离合器

9——制动器踏板泵

5——远控溢流阀

6——由高度限位器控制

二、回转机构

(一)回转支承装置

流动式起重机的回转支承装置通常采用滚动轴承式,按滚动体的形状,回转支承装置可分为滚珠式和滚柱式两种。

每一种又有单列和双列之分,滚柱式还有三列式。

(二)机构形式

(三)液压回路

三、变幅机构

1.变幅机构的形式取决于流动式起重机起重臂的类型。

对于长度不变的桁架式起重臂,变幅机构均采用钢丝绳变幅机构。

驱动机构的传动形式与起升机构相同。

2.伸缩式起重臂的流动式起重机的变幅机构,均采用液压缸,并且变幅液压前铰点是设置在基本臂上的,从而使变幅机构与伸缩臂的伸缩机构相互独立。

(二)液压回路

四、伸缩机构

五、支腿机构

第三节流动式起重机的危险因素及使用注意事项

一、起重机倾覆

流动式起重机的倾覆(倾翻)事故,是起重机事故中较多的一类。

(一)倾覆稳定的概念

1.行驶稳定性

起重机在行驶时,对抗倾翻和滑移的能力。

2.起重稳定性

起重机在起重作业时,对抗倾翻力矩的能力。

3.稳定度

额定总起重量与稳定临界状态总起重量的比值(以百分数表示)。

4.自身稳定性

空载状态的起重机抵抗倾翻力矩的能力。

5.倾覆线

起重机各相邻支承点的边线。

(二)稳定性的计算准则

在给定的载荷(包括自重、吊重、惯性载荷、风载荷)作用下,对倾覆线的力矩之和大于或等于零时,则认为起重机是稳定的。

(三)倾覆线的确定

(四)造成倾覆的因素

1.地基不坚实;

2.各种原因引起的超载(包括力矩限制器不起作用);

3.大风袭击;

4.未按规定行走和起臂;

5.机械零部件或液压元件的失效。

第四节流动式起重机的检验

(一)检验类别

根据GB6068.1-85《汽车起重机和轮胎起重机试验规范一般要求》和《起重机械监督检验规程》的规定,检验可分为以下五种类别:

1.新产品的型式试验

2.正常生产的产品出厂前的出厂检验

3.产品质量考核检验

4.在用产品的检验(定期)

5.安全监督检验

(二)静载试验

(1)静载试验的目的是检验起重机零部件及结构的承载能力。

如果未产生裂纹、永久变形、油漆剥落或对起重机性能和安全有影响的损坏,连接处出现松动,就认为这项试验结果是良好的。

(2)除非订货合同中规定更高的数值、起重机静载试验载荷为1.25倍的最大额定起重量。

(3)试验时,汽车起重机和轮胎起重机吊臂分别位于正后方、正侧方及最大支腿压力的位置。

履带起重机臂应处于设计规定的位置。

静载试验的载荷可以逐渐加上去,并将重物停留在离地面100~200mm高度处(支腿处除外),使重物至少悬空停留10min。

(4)汽车起重机和轮胎起重机在最大支腿压力位置时,允许在其它方位起吊1.1倍最大额定起重量,旋转至该位置后再逐步静止地添加载荷到规定的数值。

(5)无论吊臂在任何位置,汽车起重机和轮胎起重机允许有一个支腿抬起,但固定边缘的抬起量不大于50mm;

履带起重机在前后方向吊重时,其相反方向主、从动轮中心,抬起量不得大于102mm,在左右方向吊重时,其相反方向的支承轮中心,抬起量不得大于50mm。

(6)试验时允许调整液压系统安全溢流阀压力,但试验后必须调回到规定的数值。

(三)密封性能检验

(1)油缸和阀的密封性要求:

a.试验时吊臂位于最大支腿压力的位置。

以基本臂和最长主臂在相应的工作幅度下,起吊最大额定起重量,试验载荷在空中停稳后,发动机熄火。

试验持续15min。

试验终了时变幅和支腿油缸的油塞杆回缩量不大于2mm,重物下沉量不大于15mm。

b.如果一次试验活塞杆回缩量超过2mm,可再进行两次重复性试验,取三次试验的平均值做油缸活塞杆的回缩量。

c.试验后减少温度变化对油缸回缩的影响。

d.按规定的出厂行驶里程后,活动支腿油缸伸出量不大于3mm。

活动支腿有插销机构的可不检查油缸伸出量。

e.出厂试验过程中和结束后15min内,固定结合面不渗油,相对运动部位没有形成油滴,则认为密封性能是良好的。

(2)液压缸回缩量检查

重物停稳、发动机熄火后,在V型磁力表座上安置千分表,将磁力表座吸附在活塞杆上,千分表测头顶在缸筒端面上,停留15min,记录液压缸的回缩量(试验时,环境温度的变化量为±

5℃时有效)。

做3次,取算术平均值。