AO调试方案Word格式.docx

《AO调试方案Word格式.docx》由会员分享,可在线阅读,更多相关《AO调试方案Word格式.docx(27页珍藏版)》请在冰豆网上搜索。

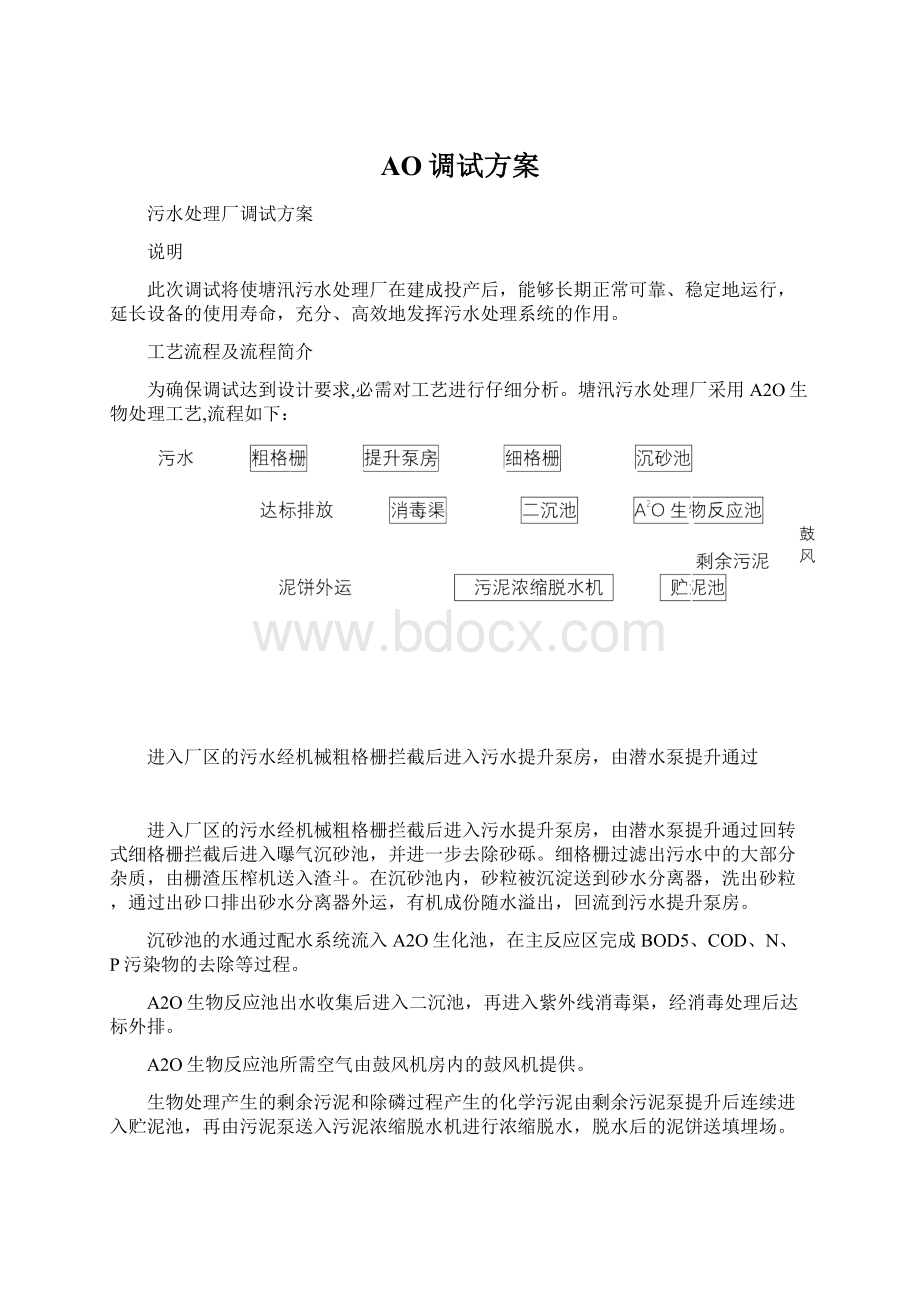

它的外形就是一个矩形池体,近期设2个厌氧区,一个好氧池,采用鼓风曝气。

调试班子的建立

为保证调试一次性成功,特组织长期从事调试工作并具有丰富经验的专业人员组成调试小组,专业涵盖环保、给排水、机械、自控等,共投入13人。

各岗位职责分工:

组长1人,高级工程师:

负责调试工作的整体安排计划及实施。

工艺2人,给排水或环境工程师:

负责工艺调试,根据相关工艺参数变化情况调整调试方案。

设备2人,机电高级工程师和工程师:

负责设备的检查维护,保障设备的正常工作。

自控2人,自控高级工程师和工程师:

负责自控系统的调试,根据工艺参数要求调整自控方式。

电气2人,电气高级工程师和工程师:

负责电气设备的检查维护工作。

化验2人,化学工程师:

负责水质化验分析。

调度1人,给排水工程师:

负责现场多方协调及联络工作。

专职安全员1人,负责调试过程中的安全防护。

调试方案

调试方式

本工程的调试方案按单项调试(设备调试)、清水联动调试、生产联动调试(系统设备调试)顺序进行。

1、单项调试

在整个工程系统调试前,必须进行各单体设备的试车及构筑物的通水、试压试验。

检查设备安装是否满足要求,包括相关电气安装、控制箱、管道阀门等配套设施是否合乎要求,并填写相关验收记录。

经验收合格后,进行单机无负荷点动试车。

试车成功,经相关人员确认后进入单机带负荷试车。

如果发现问题,应找出原因,现场修复或调换至运行完全正常为止再进行系统设备调试。

2、清水联动调试

在单体调试符合设计要求的基础上,按设计工艺的顺序和设计参数及生产要求,将所有单体设备和构筑物连续性地依次从头到尾进行清水联动试车。

联动试车调试流程按设计图纸进行。

如运行正常,经确认后则可进入生产联动调试;

如发现问题,找出原因,现场修复至运行完全正常为止。

在清水试车同时对构筑物的抗压、抗渗进行试验,按照有关规定验收合格后进入联动调试:

否则进行相应的措施现场进行修复至合乎要求为止。

3、生产联动调试

在清水联动试车正常经确认后,开通污水管道,使污水进入污水处理系统,进行系统工艺总调试。

与此同时正式取样、化验、分析,得出各采样点水质分析指标后,确定水处理效果:

当总出水指标达到设计要求后,即完成调试任务。

调试前的准备工作

1、土建及设备安装检查

1)根据设计图纸,按工艺流程逐一检查,土建是否彻底完工、设备安装是否完好一致,如有不符之处.须立即整改。

符合设计要求后方可进行单体调试.对所有阀门、仪器、仪表进行外观检查及手动开启,如有不灵活处,必须就地检修。

2)对单项设备如格栅、污泥处理设施、插板闸门、砂水分离器、潜水搅拌机、曝气装置、鼓风机、电动闸阀、电动蝶阀等在单体调试前安装完毕,并按照设计图纸和产品安装说明书检查其他安装情况是否合乎要求,必须做到各自运转正常,为工程系统设备调试作好准备。

2、电气验收

1)电气装置安装施工及验收,应符合电气、消防等现行的有关标准、规范的规定。

2)电气工程验收时,应对下列项目进行检查:

漏电开关安装正确,动作正常;

各回路的绝缘电阻应不大于等于10MQ;

保护地线(PE线)与非带电金属部件连接应可靠;

电气器件、设备的安装固定应牢固、平正;

电器通电试验、灯具试亮及灯具控制性能良好;

开关、插座、终端盒等器件外观良好,安装牢固平正,安装方式符合规定;

并列安装的开关、插座、终端盒的偏差.暗装开关、插座、终端盒的面板、盒周边的间隙符合规定;

弱电系统功能齐全,满足使用要求,设备安装牢固、平正。

工程验收交接时,宜提交下列资料:

1)配线竣工图,图中应标明暗管走向(包括高度)、导线截面积和规格型号。

2)漏电开关、灯具、电器设备的安装使用说明书、合格证、保修卡等。

3)仪表、弱电系统的安装使用说明书、合格证、保修卡、调试记录等。

3、管道阀门检查

1)检查管道阀门安装情况是否与管道设计一致;

2)管道与阀门连接紧密程度;

3)检查跑、冒、滴、漏(关闭阀门时);

4)进行阀门的开启、关闭,检查阀门的使用情况;

5)对电动阀先进行手动盘车,再通电进行试车。

4、其他准备工作

1)三通检查:

根据设计图纸及工艺流程,检查水、电、气是否畅通无阻,即生产用水、排水管道、空气管路、照明等是否正常。

2)自控系统必须安装完毕。

3)检查、检修完毕后,在调试前,对现场全部场地及设备进行清洁工作所有管道阀门也要进行清扫,创造良好的现场环境并防止意外事故发生。

设备调试

设备调试、清水联动调试和生产联动调试均要求建设单位、监理单位、设计单位、施工单位、供货单位及调试人员在现场进行。

试车均以清水注入。

1、设备调试

(一)格栅试车

1)作用:

格栅分粗细两级,粗格栅和细格栅各2台,为污水处理流程的预处理(物理处理),粗格栅主要用来去除污水中颗粒较大的固体物质和一些漂浮物,以保证污水提升泵的正常运行,细格栅进一步去除污水中的较细颗粒和漂浮物(包括有机物),有利于后续处理的正常可靠运行及降低生化处理的负荷。

2)数量:

4台

3)运行方式:

自动兼手动。

手动:

就地控制;

自动:

由现场PLC自动控制,每台格栅前后装一台液位差计,PLC根据格栅前后的液位差和时间两个条件控制自动启闭机械栅耙,并联动螺旋输送(压榨)机,水位差控制优于时间控制。

4)调试步骤:

检查安装牢固程度,固定螺栓连接是否紧固;

由合格的电工检查设备电气线路是否接线正常;

检查润滑油是否注满;

点动设备,观察转向是否与标识一致;

当前期工作完成无误后,进行通电正式试车;

进行通电试车,观察电压、电流是否符合设备要求(电流牌上标出的额定电压±

10%);

观察设备的振动、噪音是否正常;

将运行各项参数做好记录。

5)注意事项:

操作人员应保持格栅间的清洁。

(二)螺旋输送压榨一体机

1)数量:

2台,

2)作用:

主要用来输送格栅去除的栅渣并压榨除去一部分水,以保证格栅正常运转,有效收集栅渣。

根据现场PLC自动控制。

螺旋输送压榨一体机与格栅联动开启,格栅停机后螺旋输送压榨一体机仍运行0—5min。

当螺旋输送压榨一体机出故障时,格栅停止运行。

由电气工程师检查设备电气线路是否接线正常:

进行通电试车,观察电压、电流是否符合设备要求,如不符合设备要求,应及时检查检修;

用一些物料加入设备,看其输送情况,并且看是否有渗漏,如有渗漏,请拧紧螺栓;

观察设备的振动、噪音是否正常,如有异常,应及时检查检修后再次试车,并做好记录;

一般情况下采用自动控制,故障或特殊情况下根据需要采用手动。

(三)除砂装置

去除污水中的粒径较大的无机砂粒。

1套

除砂装置中搅拌装置的采用自动兼手动;

采用现场控制。

根据设定时间值定时开启吸砂泵和砂水分离器。

由电气工程师检查设备电气线路是否接线正常;

检查联轴器是否在中心线上,手动盘车是否正常;

进行通电试车,观察电压、电流是否符合设备要求(电流、电压要在铭牌上标出的额定电压±

10%);

观察设备是否有异常振动、噪音。

(四)曝气装置

即搅拌和供氧,推动水流作竖直方向不停的循环流动,防止活性污泥沉淀,使有机物、微生物、和氧三者充分混合接触,满足微生物生长、呼吸所需氧量。

2)运行方式:

自动兼手动控制供气管路上的手动和电动阀门及鼓风机。

根据现场PIC进行自动控制,根据生物反应器运行工艺进行参数设定,自动运行。

3)调试步骤及方法:

由电气工程师检查管道及供风的鼓风机电气线路是否接线正常;

电机按要求注润滑油;

进行通电试车.观察电压、电流是否符合设备要求,如不符合设备要求,应及时检查检修;

观察设备是否有异常振动、噪音,如有,应及时检查检修后再次试车,并做好记录;

通过一定水深观察曝气分布是否均匀,调节供气支管的手动阀门及曝气头高度,使各单池内气泡分布均匀。

(五)二沉池刮吸泥机

将沉淀后的污泥收集在一起排出二沉池。

自动兼手动控制。

根据时间和别的工艺过程连锁。

按设备要求检查电气线路是否接线正常;

观察设备是否有异常振动、噪音,如有,应及时检查检修后再次试车,并做好记录。

(六)污泥脱水机及配药系统

对剩余污泥浓缩脱水生产泥饼。

可自动和现场手动控制。

脱水机房设2个现场控制箱,一套加药系统和一套脱水机系统,每套系统自成体系并互相连锁。

检查设备安装牢固程度,固定螺栓连接是否紧固;

检查絮凝剂制备、冲洗水、污泥管道及阀门,准备进行工作;

由电气工程师检查设备电气控制线路是否接线正确;

检查各设备润滑油是否注满;

点动污泥泵、加药计量泵、空气压缩机、冲洗水泵,搅拌器、转鼓、滤带、皮带运输机等设备,观察转向是否与标识一致;

观察设备的振动、噪音是否异常,并做好记录。

(七)浓缩脱水机的生产调试

(1)操作程序

1).准备阶段

a.按工艺要求配制好絮凝药剂待用。

b.检查各加药、冲洗水、污泥管道及阀门,准备工作。

c.检查滤带驱动及纠偏装置是否灵活.如有异常情况检修好再启动。

2).工作阶段

A.配电柜送电。

B.启动脱水系统电源。

C.启动空压机。

D.启动污泥浓缩机。

E.开动脱水机后,应空车运转3—4分钟,经检查一切正常后,再进行以后的操作。

F.启动加药泵、絮凝反应器,调节加药泵流量,使絮凝剂加入量符合工艺参数要求。

G.启动