课程设计180t转炉物料平衡计算Word格式.docx

《课程设计180t转炉物料平衡计算Word格式.docx》由会员分享,可在线阅读,更多相关《课程设计180t转炉物料平衡计算Word格式.docx(19页珍藏版)》请在冰豆网上搜索。

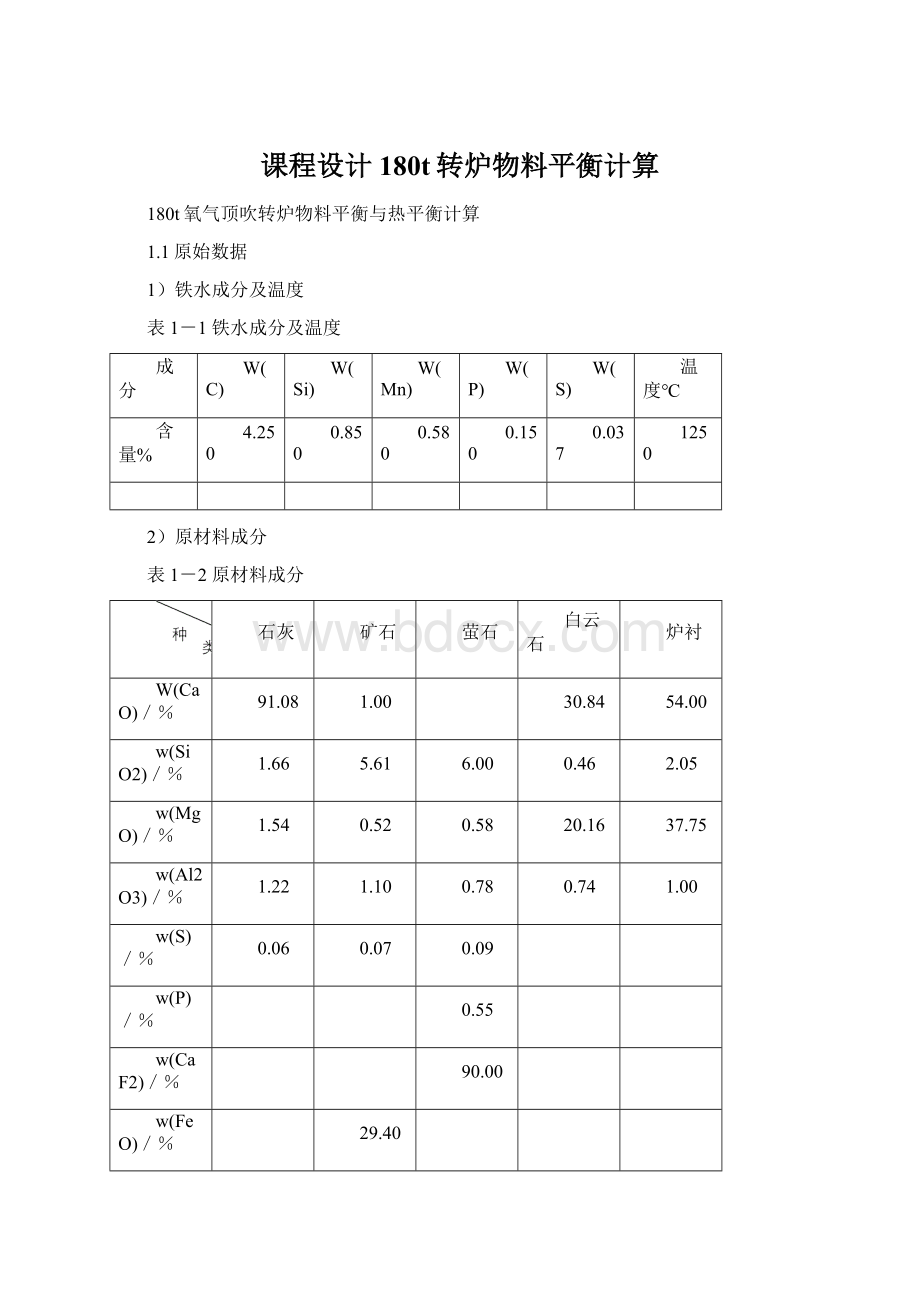

0.46

2.05

w(MgO)/%

1.54

0.52

0.58

20.16

37.75

w(Al2O3)/%

1.22

1.10

0.78

0.74

w(S)/%

0.06

0.07

0.09

w(P)/%

0.55

w(CaF2)/%

90.00

w(FeO)/%

29.40

w(Fe2O3)/%

61.80

烧减/%

4.44

47.80

w(H2O)/%

0.50

2.00

w(C)/%

5.00

∑

100.00

3)冶炼钢种及成分

表1-3冶炼钢种(Q235)成分

含量/%

≤0.17

≤0.30

0.35~0.80

≦0.035

4)平均比热容

表1-4原料平均比热容

项目

固态平均比热

KJ/(kg·

℃)

熔化潜热

KJ/kg

液态或气态平均比热容

KJ/(kg•℃)

生铁

0.745

218

0.837

钢

0.699

272

炉渣

209

1.248

炉气

1.137

烟尘

0.996

1.046

5)冷却剂

用废钢做冷却剂,其它成分与冶炼钢种成分的中限皆同。

6)反应热效应(25℃)

表1-5铁水中元素氧化放热

反应

元素氧化放热

KJ/Kmol

KJ/kg元素

元素

C+

O2=CO

131365.0

10949.1

C

C+O2=CO2

414481.7

34521.0

Si+O2=SiO2

795023.6

28314.0

Si

2P+

O2=P2O5

1172078.6

18922.6

P

Mn+

O2=MnO

384959.0

7020.3

Mn

Fe+

O2=FeO

266635.0

5021.2

Fe

2Fe+

O2=Fe2O3

822156.0

7340.7

2CaO+SiO2=2CaO•SiO2

124600.4

2071.1

SiO2

4CaO+P2O5=4CaO•P2O5

690414.9

5020.8

P2O5

注:

数据来源:

《氧气转炉炼钢原理》(美),密执安大学,冶金工业出版社,1974年,75页。

7)根据国内同类转炉的实测数据选取

(1)渣中铁珠量为渣量的8%;

(2)金属中碳的氧化,其中90%的碳氧化成CO,10%的碳氧化成CO2;

(3)喷溅铁损为铁水量的1%;

(4)炉气和烟尘量,取炉气平均温度1450℃。

炉气中自由氧含量为0.5%。

烟尘量为铁水量的1.6%,其中FeO=77%,Fe2O3=20%;

(5)炉衬侵蚀量为铁水量的0.5%;

(6)氧气成分,98.5%O2、1.5%N2。

1.2物料平衡计算

根据铁水成分、原材料质量以及冶炼钢种,采用单渣不留渣操作。

为了简化计算,以100kg钢铁料为基础进行计算,取废钢比9.45%。

1)炉渣量及成分计算

炉渣来自金属中元素的氧化产物、造渣剂及炉衬侵蚀等。

(1)铁水中各元素氧化量

表1-6铁水中各元素氧化量

M(C)

M(Si)

M(Mn)

M(P)

M(S)

铁水

废钢

0.180

0.20

0.520

0.022

0.025

终点钢水

痕迹

0.170

0.015

氧化量

3.715

0.789

0.404

0.123

0.011

终点钢水据国内同类转炉冶炼Q235钢种的实际数据选取,其中:

[Si]:

在碱性氧气转炉炼钢法中,铁水中的硅几乎全部被氧化,随同加入的其它材料而带入的SiO2起进入炉渣中,所以终点钢水硅的含量为痕迹。

[P]:

采用低磷铁水操作,炉料中磷约85~95%进入炉渣,本计算采用低磷铁水操作,取铁水中磷的90%进入炉渣,10%留在钢中,则终点钢水含P质量为0.150×

10%=0.015kg。

[Mn]:

终点钢水余锰含量,一般为铁水中锰的含量30~40%,取30%,则终点钢水含Mn质量为0.580×

30%=0.170kg。

[S]:

去硫率,一般为30~50%的范围,取40%,则终点钢水含S质量为0.037×

60%=0.25kg。

[C]:

终点钢水含碳量,根据冶炼钢种的含碳量和预估计脱氧剂等增碳量之差,则为终点含碳量。

本计算取0.15%。

铁水中各元素氧化量计算过程如下:

(a):

成分%C

铁水4.25×

90.55%=3.848

废钢0.180×

9.45%=0.017

终点钢水0.150

氧化量3.848+0.017-0.150=3.715

(b):

成分%Si

铁水0.850×

90.55%=0.770

废钢0.20×

9.45%=0.019

终点钢水痕迹

氧化量0.770+0.019-0=0.789

(c):

成分%Mn

铁水0.580×

90.55%=0.525

废钢0.520×

9.45%=0.049

终点钢水0.170

氧化量0.525+0.049-0.170=0.404

(d):

成分%P

铁水0.150×

90.55%=0.136

废钢0.022×

9.45%=0.002

终点钢水0.015

氧化量0.136+0.002-0.015=0.123

(e):

成分%S

铁水0.037×

90.55%=0.034

废钢0.025×

终点钢水0.025

氧化量0.034+0.002-0.025=0.011

(2)各元素氧化量、耗氧量及其氧化产物量,见表1-7。

铁水中各元素氧化产物量1-7

反应极其产物

元素氧化量kg

耗氧量kg

氧化产物量kg

备注

[C]+1/2{O2}={CO}

3.715*90%=3.344

3.344*16/12=4.459

3.344*28/12=7.803

[C]+{O2}={CO2}

3.715*10%=0.372

0.372*32/12=0.992

0.372*44/12=1.364

[Si]+{O2}=(SiO2)

0.789*32/22=0.902

0.789*60/28=1.691

[Mn]+1/2{O2}=(MnO)

0.404*16/55=0.118

0.404*71/55=0.522

2[P]+5/2{O2}=(P2O5)

0.123*80/62=0.159

0.123*142/62=0.282

S

[S]+{O2}={SO2}

0.011*1/3=0.004

0.004*32/32=0.004

0.004*64/32=0.008

[S]+(CaO)=(CaS)+[O]

0.011-0.004=0.007

0.078*(-16/32)=-0.004

0.007*72/32=0.016

-0.004表示还原出氧量消耗CaO量0.007×

56/32=0.012

[Fe]+1/2{O2}=(FeO)

1.055

1.055*16/55=0.307

1.356

见表1-13

2[Fe]+3/2{O2}=(Fe2O3)

0.475

0.475*48/112=0.203

0.678

共计

6.580

7.140

(3)造渣剂成分及数量

150t氧气顶吹转炉加入造渣剂数量,是根据国内同类转炉有关数据选取:

a)矿石加入量及成分

矿石加入量为1.00/100Kg(钢),其成分及重量见表1-8。

表1-8矿石加入量及其成分

成分(m)

质量kg

Fe2O3

1.00×

61.80%=0.618

FeO

29.40%=0.294

5.61%=0.056

Al2O3

1.10%=0.011

CaO

1.00%=0.010

MgO

0.50%=0.005

S*

0.07%=0.0007

H2O

1.000

S*以[S]+[CaO]=[CaS]+[O]的形式反应,其中生成CaS量为0.001*72/32=0.002kg。

消耗CaO量为0.001*56/32=0.002kg。

消耗微量氧,忽略之。

b)萤石加入量及成分

萤石加入量为0.5/100kg(钢),其成分及重量见表1-9。

表1-9萤石加入量及成分

质量,kg

质量,kg

CaF2

0.50*90.00%=0.45

P*

0.50*0.55%=0.0028

0.56*6.00%=0.030

S**

0.50*0.09%=0.0004

0.50*1.78%=0.0089

0.50*2.00%=0.010

0.50*0.58%=0.0029

0.500

*P以2[P]+5/2{O2}=(P2O5)的形式进行反应,其中生成P2O5量为0.0028*142/62=0.007kg。

消耗氧气量为0.0028*80/62=0.004kg

**S微量,忽略之。

c)炉衬被侵蚀重量及成分

炉衬被侵蚀量为0.50kg/100kg(钢),其成分及重量见表1-10。

表1-10炉衬被侵蚀重量及成分

质量kg

0.50*54.00%=0.270

0.50*1.00%=0.005

0.50*37.95%=0.190

C*

0.50*5.00%=0.025

0.50*2.05%=0.010

*被侵蚀的炉衬中碳的氧化,同金属中碳氧化成CO、CO2的比例数相同,即:

C→CO0.025*90%*28/12=0.053kg

C→CO20.025*10%*42/12=0.009kg。

其氧气消耗量:

0.053*16/28=0.030kg

0.009*32/44=0.007kg

共消耗氧气量为0.030+0.007=0.037kg

d)生白云石加入量及成分

为了提高转炉炉衬寿命,采用白云