卷烟厂制丝工艺Word格式文档下载.docx

《卷烟厂制丝工艺Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《卷烟厂制丝工艺Word格式文档下载.docx(15页珍藏版)》请在冰豆网上搜索。

后烟叶存放时间不得超过

30min;

5、潮后烟叶应松散柔软,保持原有光泽,叶片无潮

红、水渍现象。

-1-

烟叶等级

回潮后包芯温度℃

回潮后含水率%

回透率%

上等烟

55~60

15.5~16.5

≥98

中等烟

65~75

16~17

下等烟

65~80

17~18

工艺参数:

见表格

1

表格

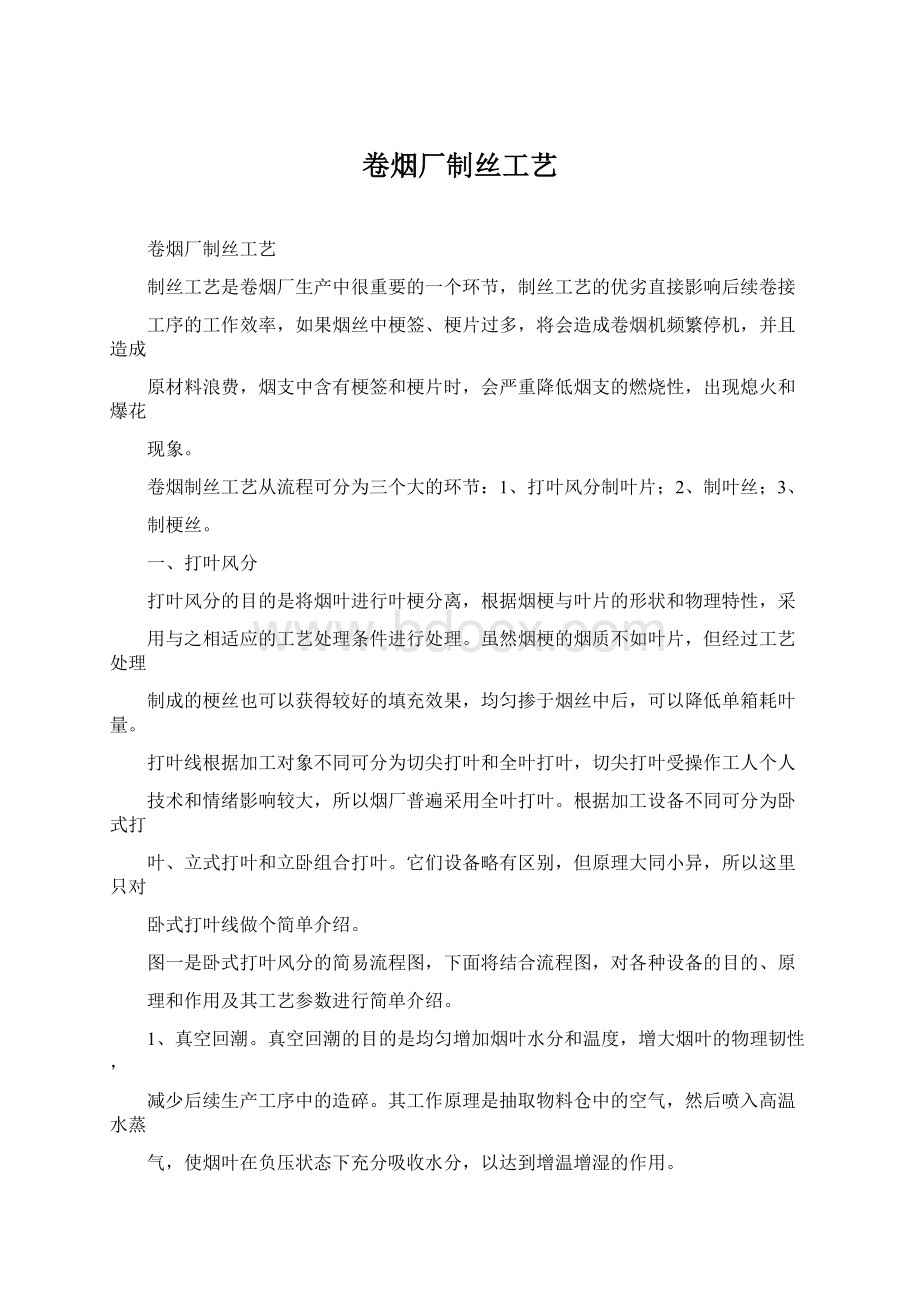

真空回潮机解把机仓式喂料机一次润叶

打叶机

定量喂料机二次润叶定量喂料机

叶片

风分器

风分器打叶机

风分器打叶机风分器风分器

带叶烟梗

烟梗

图一

打叶线流程图

-2-

一润

二润

温度℃

50~55

65

50~58

55~68

50~60

55~70

含水率%

16~18

17~20

17~19

19~21

18~20

19~22

散把率%

≥95

2、解把机。

解把机的目的是松散烟把,均匀混合烟叶,以利于打叶风分生产。

解

把率≥80%;

3、仓式喂料机。

仓式喂料机的目的和作用是调节生产线烟叶流量,达到均匀喂料;

4、一润、二润。

提高烟叶的温湿度,进一步松散物料。

1、来料水分

16~18%,解把率≥80%;

2、蒸汽压力、水压、压缩空气

等均应满足工艺条件要求,各仪表数据显示正确;

3、润叶筒内温度达到要求方可投料

生产;

4、润后烟叶无粘结、水渍、潮红、蒸片现象,确保烟叶原有色泽。

2

5、打叶风分的目的是使烟叶叶梗分离,为后续工序对叶片和烟梗采用相应的处理

工艺做准备。

打叶的原理,利用打叶机动刀与定刀和框栏之间的撕扯力,将叶片从烟梗上撕裂

下来。

风分的原理,利用叶片和烟梗的比重不同,在气流中比重较小的叶片被气流带出,

烟梗和带梗叶片因为比重较大而下落,从而达到叶梗分离的目的。

1、来料要求同表格

2

中的“二润”;

2、压缩空气的压力符合设计要求;

3、根据来料的具体情况,合理控制烟叶的进料流量,做好框栏、打棍转速、风速、风

量等设备的技术调整;

4、合理调节打叶线各级打叶风分量,一级打叶风分出片率

65~70%,二级打叶风分出片率

20%左右

-3-

叶片规格

>25.4mm

叶片率,

%

≥58

≥56

≥52

>12.5mm

≥87

≥85

≥81

>6mm

叶片率,%

≥96

>3mm

≥99.5

<3mm

<0.5

1、叶中含梗率≤2.5%;

2、梗中含叶率≤1.5%;

长度大于

20mm

的烟梗率:

上中等烟≥70%,下低次烟

≥60%;

3、叶片中直径大于

2.38mm

的烟梗率≤0.5%;

4、叶片结构见表格

3。

3

二、制叶丝

打叶风分出来的叶片进入制叶丝环节,经过制丝过程中加温加湿和干燥冷却等工

艺处理,使叶丝吃味改善、刺激性减小、去除部分杂气,同时叶丝的松散性、卷曲性

和弹性提高,填充能力变强,使之达到后续生产所需水分含量。

制丝效果的好坏,不

仅直接影响后续卷接包设备的生产率,而且直接影响卷烟的质量。

图二是制叶丝的简易流程图,下面就简单介绍一下,制叶丝工艺中关键工序的作

用及其工艺参数。

加料

贮叶

定量喂料

叶片增温

异物剔除

洪丝干燥筛分

图二

制叶丝工艺流程图

-4-

1、振筛。

打叶风分后的叶片经振筛筛选为四个档位,叶片直径大于

6mm

的叶片

可直接进入加料筒进行加料;

直径在

3~6mm

的叶片可均匀掺入加料叶片中进入后续工

序;

0.8~3mm

的碎末,可直接做为薄片生产原料,也可降等级后掺入低档烟丝中使用,

掺兑方式有两种:

1、直接掺兑;

2、掺入加料后叶片并儲叶

小时,出柜时再筛分出

来,然后掺兑。

2、加料。

加料是制丝的关键工序,对烟片准确均匀的施加料液,适当提高烟片的

含水率和温度,掩盖杂气,减小刺激。

1、烟片流量均匀,流量波动小于

1.0%;

2、料液流量计的计量精度为

0.5%;

3、烟片要充分松散,无粘连结块现象,充分筛除

以下的碎片;

4、保证料

液温度恒定在

45~60℃,以防料液粘稠;

5、蒸汽压力、水压、压缩空气和料液喷射压

力应符合工艺设计要求,蒸汽、水、料液控制准确。

1、加料精度

2、叶片含水率

18.0~21.0%,允差±

1.0;

3、叶片

温度

45~65℃,允差±

3.0

2、贮叶。

贮叶的目的是使叶组进一步混配均匀,平衡叶片的水分和温度,使叶片

充分吸收料液,同时具有调节叶片和制丝工段生产能力的作用。

贮叶的工艺要求:

1、贮存时间最短

小时,最长以不得使叶片品质降低为限;

2、同批次叶片完全进柜后方可出柜,不得边进边出;

3、贮叶高度不大于

1300mm;

4、底带不得有残留,要及时清理,以防霉变。

3、切前叶片增温。

切前叶片增温可使叶片达到切丝机对物料的要求。

1、叶片流量稳定均匀;

2、蒸汽和压缩空气工作压力符合工艺要求;

3、各类控制装置和仪表工作正常,读数准确;

1、叶片温度:

40.0~50.0℃;

2、叶片水分

18~21%;

3、叶片舒展、松散

无结团现象。

4、切叶丝。

将烟片制成纯净度高,整碎度适宜,填充能力强,耐加工性能好,水

分均匀,适宜于卷制要求,一定宽度的叶丝。

-5-

含水率

允差

℃

隧道振槽式

22.8~26.0

±

1.0

>80.0

滚筒式

25.0~40.0

1.5

>60.0

1、来料叶片流量均匀稳定,水分温度适宜;

2、设备稳定无故障。

1、烟丝宽度为

0.7~1.1mm,允差±

0.1mm;

2、切后烟丝松散,无严重

粘连现象;

3、烟丝颜色不得转深,感官质量不得降低。

5、叶丝增温增湿。

增温增湿可以提高叶丝的温度和水分含量,改善和提高叶丝的

感官质量,为洪丝做好准备。

1、叶丝流量均匀稳定;

2、蒸汽、水工作压力稳定,计量准确,流量

计精度

3、设备正常,管、网、喷孔无堵塞;

4、控制设备正常,仪表读数准确。

1、叶丝柔软、松散,无结团、湿团现象;

2、叶丝温湿度要求见表格

4。

4

6、叶丝干燥。

叶丝经过增温加湿后含水率在

22%以上,需经干燥去湿,使其含水

率将至

12~14%,才能适应卷制工艺要求。

除此之外,叶丝在干燥过程中在高温作用下,

叶丝中的化学物质发生反应生成棕色反应产物,可以有效的改善吃味、减轻刺激性、

去除杂气。

同时叶丝物理形状得到提升,提高了叶丝的填充能力和耐加工性。

1、叶丝流量均匀稳定,叶丝含水率稳定,允差<1%;

2、蒸汽、水、

压缩空气工作压力符合工艺设计要求,蒸汽、水流量计计量准确,计量精度

3、设备无故障,各管网无污垢、无堵塞、无跑冒滴漏现象;

4、当各种参数达

到工艺要求时方可进料;

5、定期矫正水分仪和温度仪;

6、及时处理不符合要求的叶

丝。

1、干燥后叶丝松散,手感柔软,感官质量得到提高;

干头干尾每批不

超过

0.6%;

3、各质量指标见表格

5。

%温度

℃填充值

-6-

12~1455.0~75.0≥4.03.3≥80.0≤3.0

三、制梗丝

烟梗是烟叶的重要组成部分,通过叶梗分离,可得到约烟叶总重量

25%左右的烟

梗。

烟梗的烟质不如叶片,表现在香气不足,吸味平淡,刺激性和劲头较小,木质性

杂气较重。

虽然烟梗的品质不如叶片,但通过合理的工艺处理,仍可以获得较好的填

充能力,并且能够均匀的掺入烟丝中进行卷制生产,从而降低卷烟的单箱耗叶量。

图三为梗丝加工的简易流程图,接下来就简单介绍一下梗丝加工工艺中各工序的

工艺要求和工艺参数。

烟

梗

干燥膨胀

定量喂料

贮

梗

增温增湿

切

丝

压

梗丝风选混合掺配

图三

制梗丝工艺流程图

1、筛分、一次回潮及二次回潮。

烟梗不同于叶片,烟梗在含水率

30%左右,温度

在

80℃以上时可塑性最强。

所以打叶后的烟梗要通过回潮来达到适合加工的物理性状。

1、烟梗流量稳定,来料烟梗长度适中,长梗率≥85%,尽可能除去长

度

10mm

以下、直径

1.5mm

以下的碎梗及金属和非金属杂物;

2、对于水洗梗的要求:

水温

30~50℃,水速

2m/s,烟梗落水速度

4.5m/s

以上,虑水时间

6s

以上,至少

3

小

时更换一次循环水;

3、设备完好,各设备参数可满足工艺要求。

两次回潮后烟梗温湿度见表格

5

项目含水率

%温度℃

-7-

第一次回潮

水槽式

26.0~32.0

≤50

≥85.0

螺旋式

烟梗第二次回潮

28.0~36.0

设备类型

填充值

(cm

/g)

碎丝率

梗丝膨胀

32.0~36.0

≥100.0

梗丝干燥

12.5~14.5

≥60.0

≥6.5

≤3.