物流案例与实践1Word下载.doc

《物流案例与实践1Word下载.doc》由会员分享,可在线阅读,更多相关《物流案例与实践1Word下载.doc(4页珍藏版)》请在冰豆网上搜索。

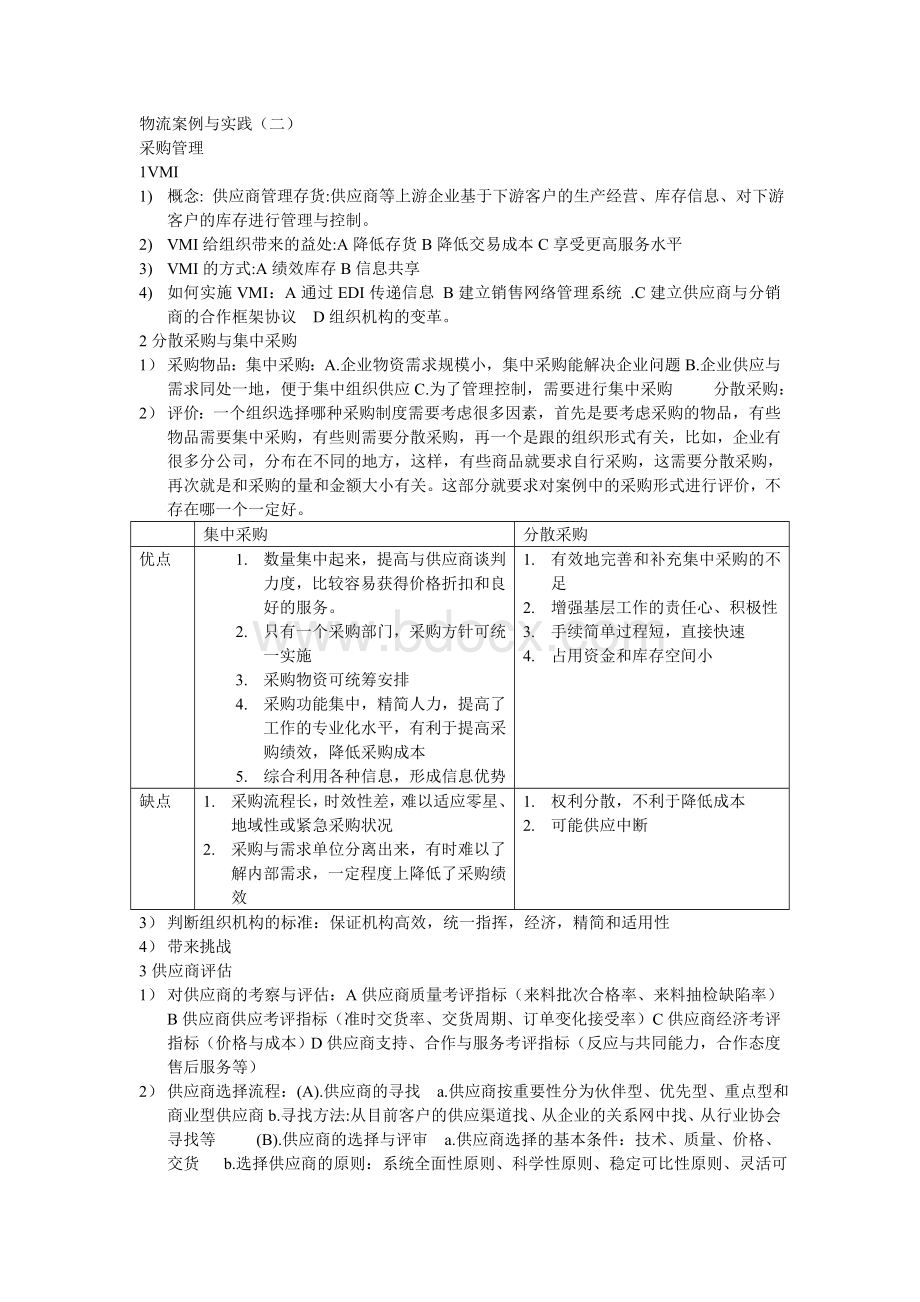

一个组织选择哪种采购制度需要考虑很多因素,首先是要考虑采购的物品,有些物品需要集中采购,有些则需要分散采购,再一个是跟的组织形式有关,比如,企业有很多分公司,分布在不同的地方,这样,有些商品就要求自行采购,这需要分散采购,再次就是和采购的量和金额大小有关。

这部分就要求对案例中的采购形式进行评价,不存在哪一个一定好。

集中采购

分散采购

优点

1.数量集中起来,提高与供应商谈判力度,比较容易获得价格折扣和良好的服务。

2.只有一个采购部门,采购方针可统一实施

3.采购物资可统筹安排

4.采购功能集中,精简人力,提高了工作的专业化水平,有利于提高采购绩效,降低采购成本

5.综合利用各种信息,形成信息优势

1.有效地完善和补充集中采购的不足

2.增强基层工作的责任心、积极性

3.手续简单过程短,直接快速

4.占用资金和库存空间小

缺点

1.采购流程长,时效性差,难以适应零星、地域性或紧急采购状况

2.采购与需求单位分离出来,有时难以了解内部需求,一定程度上降低了采购绩效

1.权利分散,不利于降低成本

2.可能供应中断

3)判断组织机构的标准:

保证机构高效,统一指挥,经济,精简和适用性

4)带来挑战

3供应商评估

1)对供应商的考察与评估:

A供应商质量考评指标(来料批次合格率、来料抽检缺陷率)B供应商供应考评指标(准时交货率、交货周期、订单变化接受率)C供应商经济考评指标(价格与成本)D供应商支持、合作与服务考评指标(反应与共同能力,合作态度售后服务等)

2)供应商选择流程:

(A).供应商的寻找a.供应商按重要性分为伙伴型、优先型、重点型和商业型供应商b.寻找方法:

从目前客户的供应渠道找、从企业的关系网中找、从行业协会寻找等(B).供应商的选择与评审a.供应商选择的基本条件:

技术、质量、价格、交货b.选择供应商的原则:

系统全面性原则、科学性原则、稳定可比性原则、灵活可操作性原则等c.如何选择供应商:

技术水平、产品质量、供应能力、价格、地理位置、售后服务、提前期、交货准确率、快速响应能力。

d.选择供应商方法:

直观判断法、线性权重法、层次分析法、采购成本比较法等(C).供应商关系管理

4设备采购与原料采购

1)资金、时间、供应商:

设备采购资金大时间长供应商少,原料采购资金少时间短供应商多

2)选择时考虑不同因素:

设备采购:

本身价值,功能,维护和保养要求,运营成本,售后服务,质量保证性。

原料采购:

品质价格等

库存管理

1.DP点(P7,详细看笔记)

缓冲存货点1:

存货生产并运送到仓库或配送中心。

在受到客户订单时,从存货中提货,运送出去。

在这个缓冲点的存货最靠近客户。

企业根据需要预测生产货物,补充存货。

缓冲存货点2:

存货生产。

与缓冲存货点1相似,但是成品集中存放与工厂内,从这里将货物直接运送给客户,不经过分仓库或配送中心。

缓冲存货点3:

按订单组装。

缓冲存货点处于这一位置时,存货时以在制品或半成品的形态保存着的,不保存产成品。

收到客户的订单时再进行组装产品,然后送出去。

缓冲存货点4:

按订单生产。

只保存原材料和零部件存货。

一旦收到客户订单。

就开始投入全部的生产,把产品完整的生产出来,然后运送出去。

不保存成品。

缓冲存货点5:

按订单设计。

收到订单后。

收到订单后,才开始产品的设计。

产品设计要征得客户的同意,然后订购元件和材料。

制造一旦完成,就把产品直接运送给客户。

这一缓冲存货点通常用在项目中。

1)判断DP点

2)不同DP点之间的比较(从服务、时间、成本、风险、库存资金的占用、机会方面比较。

从1到5表现越来越差)

.DP2与DP3

.DP3与DP4

3)不同DP点存在的问题:

DP2成品库存的控制和原材料的问题。

DP3销售预测和零部件的存货管理。

DP4问题存在于整个生产过程

4)DP点转变时的要求:

保证生产过程的顺利进行,包括产品设计稳定、供应商选择、资金问题、生产能力、生产计划、必要时采用外包等。

DP点的影响:

A对营销的影响:

以以往的可能不需要进行市场预测,现在所需要而且还要保证预测的准确性

B对生产的影响:

生产时间可能加长或缩短,生产的组织也会出现变化,

C对采购的影响:

采购侧重点不一样,如果按订单生产则主要管理供应商按照要求到货就可以了,保证按时交货和质量上的要求,要是换了模式则侧重点就放在控制库存上,控制好入库时间和库存使用

D对产品设计的影响:

如果按订单进行组装,存货是事先准备好的来组装,保证产品设计的正确性。

总之DP点的变化,生产模式就会改变,管理流程不一样,侧重点也不一样。

2.ABC分析

1)计算

2)分类结果:

根据关键的少数次要的多数的原则把货物分为三类A物资价值约占总价值的百分之60-80,但数量品种只占百分之5-15.C类物资价值占总价值的百分之5-15,但品种数量占百分之60-80.B类介于二者之间……

3)进一步的策略(采购.控制)

A类:

减少消耗。

降低库存,提高周转率,勤进货,勤发料,勤与客户联系,恰当选择安全系统,使安全库存存量尽量减小与供货商密切联系。

C类:

不能投入太多的管理,多储备。

B类;

介于两者之间

A

B

C

定额的综合程度

按品种甚至规格

按大类品种

按该区域金额

消费金额

技术计算法

现场查定法

经验估计法

周转库存定额

按库存在不同条件下的数学模型计算

同A

经验统计法

检查

经常

一般

一季度或年度检查

统计

详细

按金额统计

控制

严格

金额总量控制

安全库存量

低

较大

较高

3.销售预测

1)误差的计算:

(实际销售量—预测销售量)/实际销售量

2)误差大的原因:

A市场调查不准确B预测方法使用不当C预测态度盲目乐观D预测数据不准确

3)新品上市时预测问题:

市场定位,市场细分,产品是否会被客户接受,市场调研

4.延迟制造

1)生产模式:

来产品组装,来产品包装,来产品加工等

2)原理:

DP点的转移、大规模的定制

物流与供应链

1.配送服务

1)服务水平的计算(满足客户需求的程度)

2)服务水平的影响:

企业的信誉、资金的回收、对销售数量的影响、成本的增加或减少。

3)提高服务水平面临的挑战:

A流程的改变改进B与客户的沟通C与企业的协调合作及沟通D进入新领域缺乏经验

2.供应链

汽车制造供应链的特点:

专业分工细、水平高、规模大、先进物流技术的应用(JIT)

3.第三方物流的选择

1)数量

2)合作

3)经营策略:

以合作双赢为出发点、以客户满意为中心、以信息技术为支撑、以人力资源为核心、以战略发展为导向

复习课本

第一章

第二章案例1

第四章案例1

第五章案例1.2

第七章案例1

第十二章案例2

第十三章案例1

第十四章案例3

案例报告三步骤:

提出问题、分析问题、解决问题