大跨度缆索吊机结构体系的工程应用与仿真分析二Word格式.doc

《大跨度缆索吊机结构体系的工程应用与仿真分析二Word格式.doc》由会员分享,可在线阅读,更多相关《大跨度缆索吊机结构体系的工程应用与仿真分析二Word格式.doc(12页珍藏版)》请在冰豆网上搜索。

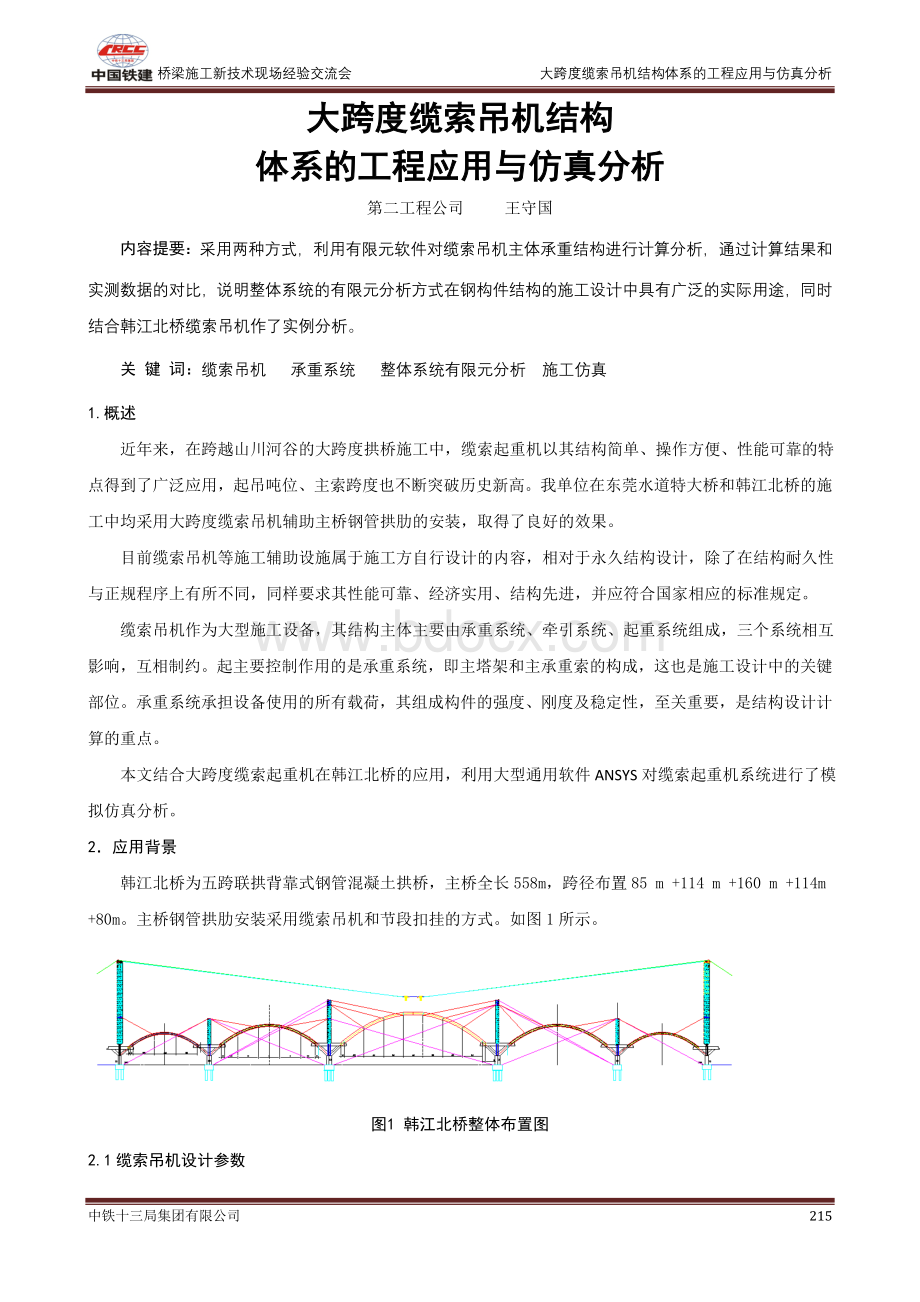

如图1所示。

图1韩江北桥整体布置图

2.1缆索吊机设计参数

※额定载荷:

Q=500kN;

※主索跨度:

L=558m;

※主索最大垂度:

0.07L=39m;

※主塔高度:

H=80m(桥面板以上)。

2.2缆索吊机主塔架构造

主塔组拼构件采用万能杆件,截面为4×

4m,塔底为全铰结构。

根据额定载荷、主索跨度及最大垂度等参数简单计算出主索最大索力值为4200kN(一道),据此暂定塔架组拼结构形式,塔架竖向立柱采用刚度最大的4根N1杆件形成组合截面,平杆和斜杆由2根N4和N6杆件组成。

两塔柱中心距离为26m。

如图2所示。

塔架立柱

图2缆索吊机塔架图

3主塔架计算

3.1思路

利用通用有限元软件ANSYS建立主塔架整体三维空间有限元模型并进行计算仿真。

3.2建立有限元模型

3.2.1塔架建模

主塔架作为钢结构杆件组拼结构,一般有以下几种建模方法:

※将塔架两个立柱截面换算成等强度及刚度的梁单元截面,一般采用beam44单元;

※使用空间杆单元link8模拟万能杆件,杆件之间铰连接;

※使用空间梁单元Beam188或Beam4模拟万能杆件,杆件之间刚性连接;

以上几种建模方式第一种简化最大,结构分析只能得出整体位移及截面总弯矩的计算结果,无法得到具体杆件的局部应力状况;

第二种建模相对第一种具体,但由于使用Link单元,杆件不承受弯矩作用,与实际情况有异,同时也得不到杆件局部应力结果。

而第三种采用空间梁单元Beam188(可自定义截面)模拟万能杆件,可承受拉、压、弯、剪的作用,与实际情况最相符合,详见图3与图4。

图3缆索吊机主塔架实际拼装图

图4缆索吊机主塔架有限元模型拼装图

可以看出塔架有限元模型仿真度很高,只有杆件连接处实际采用螺栓连接,应模拟成铰接形式,而有限元模型的杆件连接为固结,这一点和实际有区别。

如果模拟成铰接形式,固然可采用节点耦合的方式,但对塔架进行整体受力分析,万能杆件之间固结和铰接的区别并不大,在这里进行了简化处理。

前文提到缆索吊机主塔架的底部为全铰结构,具体形式见图5。

图5主塔架底部铰接支点图

为节省机时,塔架模型对这部分进行了简化,采用的方式即以三根刚度很大的杆件模拟成三角板形,对底部交汇处施加位移约束,不约束塔架模型的转动,从而完成了实际上的底部全铰结构的仿真。

如图6所示。

图6主塔架底部铰接支点简化有限元模型图

至此,缆索吊机主塔架的有限元模型建立完成,在尽可能得到最大仿真度的同时,将局部结构适当简化,合适与否还需要实践检验。

3.2.2柔性索建模

柔性索指缆索吊机的承重索、后背索及侧向缆风等使用钢丝绳的柔性结构。

在本桥对于柔性索体的建模全部采用空间索单元Link10来模拟,该单元只受拉不受压,在简化分析中承重索并未采用Link单元,而是以集中力的形式模拟。

节点只有三个平动自由度,并可施加预紧力和重力,具有应力刚化的性能,适用于模拟钢铰线、钢丝绳等不受弯矩的柔性结构。

建立第一阶段模型如图7所示。

图7单独塔架有限元模型图

3.3施加载荷和约束

模型建立后,进入施加载荷的步骤。

需要施加的载荷如下:

3.3.1重力

对塔架模型施加重力荷载。

3.3.2集中力

经过计算,将主承重索对塔架的作用简化为集中力施加到塔架的相应节点上。

3.3.3预紧力

Link10单元模拟塔架稳定侧向缆风,预先张紧的索力转换成应变值,在实常数项予以施加。

3.3.4约束

约束作为模型计算的边界条件,控制模型节点的位移状态。

在塔架模型中分别对底部全铰单元及侧向缆风和地锚联系处模拟成约束状态。

3.4求解

设定好约束及荷载后,即可进入求解器进行求解,塔架执行的是静力计算。

3.5计算结果

3.5.1塔架位移

塔架整体位移图如图8所示,塔架x向位移最大值151mm。

图8单独塔架有限元计算位移图

具体节点位移如表1所示。

表1单独塔架计算节点位移值

节点号

UX(mm)

UY(mm)

UZ(mm)

备注

1

3.9

-0.75

采用笛卡儿坐标系,X轴由左向右,Y轴由下向上。

100

50.9

0.6

-4.8

163

78.3

-0.8

-7.5

199

94

-1.5

-8.9

298

136

-3.2

-9.5

334

151

-4.2

-11.4

最大位移在塔架顶指向跨中方向。

3.5.2杆件应力

取塔底部分的杆件应力图为例,其局部应力如图9所示。

图9单独塔架计算杆件局部应力图

最大应力出现靠近桥中心的一排杆件,值为48.5MPa。

万能杆件材质为Q235,容许应力170MPa,从计算结果看出塔架杆件还有优化的余地,可以适当减少其用量。

根据计算应力图分布,拟将塔架立杆N1杆件用量进行优化,塔架截面杆件形式如图10所示。

图10塔架拼装杆件优化截面图

3.5.3底部支点反力

底部支点反力值代表铰轴受到的作用力,并由此对铰轴的尺寸进行校核。

图11支点反力数据图

如图11所示,Y方向最大反力值由上可知为1289kN,X方向最大值3.8kN,Z方向为13kN。

3.5.4侧缆风地锚反力

图12侧缆风地锚反力数据图

如图12所示,其中1957、1959号节点表示跨中方向的侧向缆风,其拉力分别为590kN、592kN;

1958、1960号节点表示引桥方向的侧向缆风,其拉力为763kN、809kN。

以上计算方法是将缆索吊机主塔架和主索分开,着重在于主塔架的验算,对于主索对于主塔架的作用力简化成作用在塔架节点上的作用力,应该说和实际情况还是有所差别,究竟差别多大,还需要进一步通过计算确定。

为确定主索简化对于实际情况的仿真影响,需要对缆索吊机的承重系统进行整体建模,系统分析,扩大有限元分析的范围。

4.缆索吊机主体承重结构系统分析

系统分析主要内容即是将主塔架和主索、后背索等柔性结构统一建模,对主索按照额定荷载施加作用力后,模拟缆索吊机最大负重时的工况,进行系统的有限元计算和分析,应该说,这种方式模型的仿真度更加接近实际状况,所得到的计算结果也要可信一些。

4.1建模

建模使用的单元是Beam188和Link10,塔架模型仍然采用Beam188模拟杆件,Link10模拟主索,但是主索建模相对侧缆风模型,有一个在自重条件下的找形问题,这种建模的问题也经常出现在悬索桥的主缆建模中,在本桥的计算中,将此问题进行了适当简化,采用了直线线型模拟主缆在集中荷载作用下的线型,建立的有限元模型如图13所示。

图13缆索吊机主体结构系统有限元模型图

4.2施加载荷

在系统分析中,目的是研究缆索吊机承重结构在最大荷载作用下的结构反应,由于模型仿真度较高,塔架直接承受主索和背索的作用,额定载荷作为集中力施加在主索跨中节点处。

整个模型施加了必要的约束外,同时承受重力的作用,重力加速度值取10m/s2。

4.3计算结果

4.3.1塔架节点位移

要对应前文的简化计算数值,因此节点位移数据选择取同一个部位。

详见图14。

图14缆索吊机主体结构计算位移图

结果数据如表2所示。

表2缆索吊机系统分析节点位移值

同表1

14.6

7.2

7

59.5

-8.2

-9.1

103

-8.3

-9.6

297

-13.2

-12.5

365

-19.4

-14.8

跨中主索最大垂度为31.5+12=43.5m,图15为计算结果数据。

节点1989~1994为跨中节点编号。

图15跨中节点位移数据图

4.3.2杆件局部应力

取和前文计算中相同的部位即塔架立柱底部4m节段,其应力图详见图16。

图16主塔架系统分析杆件局部应力图

其杆件最大应力出现的部位基本相同,但数值相差很大,整体分析的杆件最大应力为145MPa,而前文简化计算为48.5MPa,二者相差近3倍。

4.3.3支点反力

底部铰轴所受的反力图17所示。

图17支点反力数据图

从结果可知,Y方向塔架铰支点的最大反力达到了3770kN。

5.结果分析

由两种模型的计算结果看,二者相差很大,究竟哪一种算法更符合实际,从计算思路来看,有限元模型的仿真度越高其计算结果也就越可信,这也是符合实际情况的。

从这点来看,采用整体建模、系统分析缆索吊机主体结构的方法更加适用和合理,但最终的检验还是要通过实践来进行。

最近,在韩江北桥的施工现场完成了缆索吊机的试吊和验收程序,在试吊过程中,对主塔架的位移、主后背索的索力、主索跨中最大垂度进行了实时监控,观测数据显示:

a.塔架最大位移

发生在双钩在跨中起吊1.0倍额定载荷时,西岸塔架位移380mm,计算数据为365mm;

b.主索最大垂度

经现场观测主索跨中双钩起吊1.0倍额定载荷时,最大垂度为43m,计算数据为43.5m;

c.平衡后背索索力

现场估测为4500kN,计算数据为4800kN。

从实测数据来看,整体建模进行有限元分析得到的结果和实际比较吻合。

6.结论

即使采用整体建模、系统分析的方法,仍然对实际施工结构作了一定程度的简化,如实际主索绕过塔架顶部索鞍是通长布置的,由于本桥缆索吊机的塔顶索鞍采用摩擦式整体铸钢的结构,存在的索鞍索道对于主索的摩擦阻力无法准确测量,因此在建立模型时将主索在塔架顶简化,把跨中主索和塔背的主索在塔架顶部断开设置,分别设置了预紧力,这对于计算结果有一定影响。

但无论如何,将主索对塔架的作用简化为集中作用力的方式和实际情况相差甚大,在今后的施工设计中,应审慎使用。

由此可以得出结论,对于这种结构复杂、高风险的施工设计项目,其设计计算思路和建模方