成型不良原因及对策Word文档下载推荐.docx

《成型不良原因及对策Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《成型不良原因及对策Word文档下载推荐.docx(8页珍藏版)》请在冰豆网上搜索。

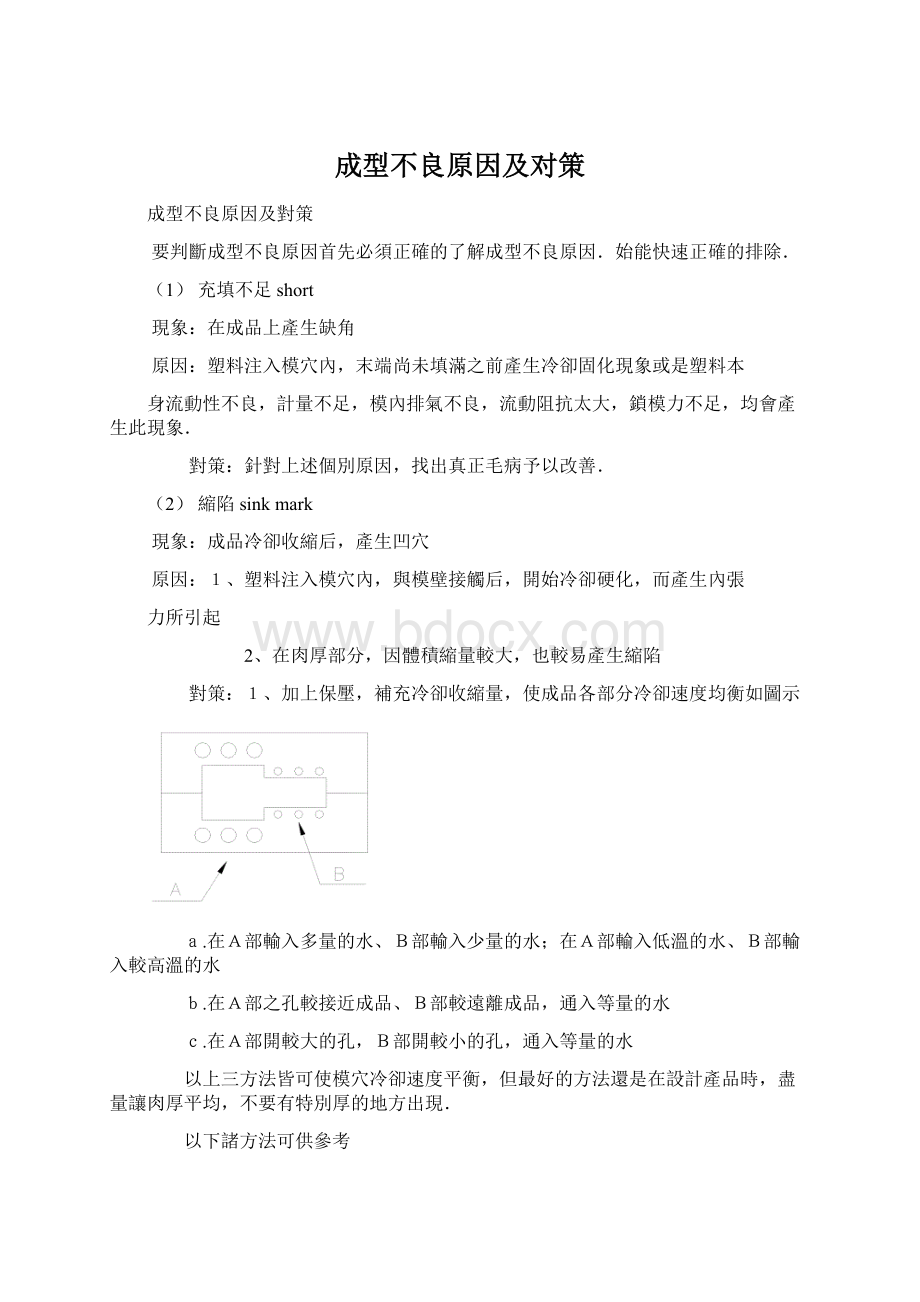

a.在A部輸入多量的水、B部輸入少量的水;

在A部輸入低溫的水、B部輸入較高溫的水

b.在A部之孔較接近成品、B部較遠離成品,通入等量的水

c.在A部開較大的孔,B部開較小的孔,通入等量的水

以上三方法皆可使模穴冷卻速度平衡,但最好的方法還是在設計產品時,盡量讓肉厚平均,不要有特別厚的地方出現.

以下諸方法可供參考

(3)結合線

塑料流過空穴,或窗口狀開關口后,在接合處發生接合困難而產生母痕

對策:

1.使用流動性較好之塑料

2.模穴增開通氣孔

3.模穴加開容料穴,成型后予以切除

4.結合處稍透氣

5.在添加玻璃纖維塑料的成型作業上,結合部會因為纖維方向混亂而使強度降低,

此時可在結合部增加肉厚,成型后再予以切除.

平板狀成品之結合母處理方法:

1.變換澆口之位置

2.肉厚適當的增加或減少

3.利用澆道與容料穴適當配合

4.模穴內部溫度,部分做適當的變化

5.變換射出速度

6.成品表面烙印花紋,使結合線不明顯

7.圈狀成品可合用下列澆注法,使結合線不明顯

(4)波紋、流紋

在澆口附近的成品表面,產生年輪狀的紋理,稱為波紋.而遠離澆口的紋理,則

稱為流紋.

原因:

塑料溫度過高,塑料溫度不均勻,模溫過底,塑料冷卻太早時,隨后進入之塑料因免強推擠而產生凹凸不平的紋路,光線照射下會產生光波干涉,而有彩虹狀出現.

增加塑料之流動性.壓力速度適當提高,以防止波紋的發生.

(5)白紋、雙色、表面出現霧狀、光度不足、透明度不足

成型品內部,或表面無法顯現原來的光澤與顏色

染色劑選擇不當.螺杆混煉效果不良.塑料內之添加物受熱分解,燒焦.模具磨

損,塑料模具溫度太低,離型劑影響…等.

找出確定之原因,予以修正即可.

(6)焦斑、黑條紋

成形品上有點狀,或條紋狀之黑斑.未變成黑色前之現象稱為變色

1.塑料燒焦:

塑料內部之添加物過熱分解

2.瓦斯燒焦:

a在料管內塑料融化時,混入空氣,而產生斷熱壓縮現象,瞬間發出高熱,而產生燒焦.

b模具內塑料急速充填時,模內空氣無法排出.在成品末端結合線附近,被包圍之空氣產生斷熱現象而分解,燒焦

判斷方法:

a.在料管內之斷熱現象.其焦斑黑條,發生在澆口附近,呈不規則性之條紋

b.模內滯留空氣之斷熱現象,其焦斑,黑條易發生在塑料流動末端部

1.塑料燒焦:

使用安全性較佳之塑料添加劑

2.瓦斯燒焦:

a.設法排出料管之氣體,或尋求合理之塑化條件

b.降低充填速度

c.增加模內之透氣孔.透氣孔之尺寸約0.02-0.04mm,尼龍透氣孔約0.002-0.004mm,或是在模內開滯氣孔.

(7)毛邊

在以母模合模面,中子附近,托模梢附近.產生塑料溢出之毛頭.

閉模力不足,或太高.模具變形,模具結合不良,模具內有異物.塑料流動性太

好,塑料射入太多.

在公母模結合而產生之毛邊,如果在短時間內由小毛邊變成大毛邊,則必須立即檢修模具.其他原因所產生之毛邊,則須個別予以修正即可.

(8)噴射流

在成形品表面,尚著澆口產生帶狀條紋

在塑料由澆口射入模內時,邊冷卻,邊射入而產生塑料固化現象

加大澆口,或檢查修正澆道之設計使用低速射出.模具加模溫控制

(9)針孔、氣泡

成品表面出現好像被針刺過的小孔痕跡.

塑料中含水

使用干燥機除去水份

(10)銀條

現象:

成形品表面出現閃耀的銀色絲紋

原因:

水份、空氣、揮發性氣體,未除盡.模內有空氣.塑料局部產生過熱,銀條發生部分不同,其原因也不太一樣必須平常多加注意,較易找出正確原因

1.塑料充分干燥

2.背壓、螺杆轉速,可塑性化,須適當

3.高粘度塑料,如果溫度太低則在料管內易產生局部斷熱現象,此時宜升高料管溫度

4.螺杆產生逆流現象過劇,使空氣混入

5.螺杆牙部間隙太大,使料之傳送效果不良,此時宜調整螺杆之回轉速度

6.螺杆鬆退距離太長

7.從射嘴牙部混入空氣

8.射嘴口之冷料進入模內,宜使用低速射出或在模穴內開一個容料穴

9.模內流道轉彎有死角存在,宜設計成圓弧狀

10.澆口太狹小,塑料瞬間流過是產生高熱.由塑料中溢出揮發性氣體

(十一)翹曲、彎曲

由於內應力而發生,宜找出真正原因修正之.請參考成形品強度與形成條件.

(十二)剝離

現象:

成形品表面,產生雲母狀之重疊片

原因:

塑料混入性質不同之塑料

對策:

換新塑料.有時會因為分子配向性太強而產生,請檢查之

(十三)白化、裂痕

白化:

承受彎曲變形量大時,顏色變白.此易發生在ABS料上

裂痕:

成形品破裂,或經過長時間后產生裂痕

白化:

增加成品抗彎性

裂痕:

清除成品內應力

如果成品有埋入心形則考慮予以預熱縮小模內各處之溫差.以降低因溫差太大而引起熱脹現象不均勻.

圈狀成品肉厚與孔徑比例須恰當

POM,t>1/4D

PS,AS,t>7/10D

ABS,變性PPO,t>1/2D

PS,AS料容易產生龜裂,宜特別留意

(十四)傷痕

成形品表面產生不正常之傷痕

模具加工不良,模具設計不良

拔模斜度修改之(一般在1-3°

之間).降低射出壓力.

(十五)離型不良(成品粘模)

成品卡在於模內,無法托出

模具設計不適當

1.成型條件調整好

2.深盒式成品因彈性變性而卡住,宜改良其設計.

3.心型與模穴溫度差不適當

4.模穴產生真空吸著,宜加入空壓吹離

5.托模梢卡住成品,宜改良設計

6.射嘴溫度太低

(十六)異物混入

現象:

成形品內附金屬粉,塵埃等異物

原因:

塑料在儲運中遭污染,料管或螺杆磨損

對策:

加強塑料之管理,機械定期檢查,維修

(十七)脆弱

成形品的強度,剛性等物理性質,比原材料標準值差很多

原因很多,無法做說述

盡量減低成品殘留內應力,降低二次料混合比率

(十八)尺寸精密度不良

冷卻收縮為最大根本原因,成形條件不良也會產生

成形條件方面,改變模具溫度.控制室溫,有良好的效果.冷卻收縮量,請自行參考模具設計技術.

以上列舉的各種問題,其原因及對策大多數都與周期(CYCLETIME)的穩定性有關,因為無論塑膠粒在料管適當之塑化,或是模具恆溫之保持,都是熱平衡結果也就是說在整個連續操作中,料管中之塑膠接受來自螺杆旋轉之磨擦熱,電熱片之熱,尤其是電熱片之熱又與受熱的時間有關,其熱量又跟著塑料送入模具,模具之熱來自於塑料及熱水,損失在成品帶走的,散失在空氣中的,冷卻水帶走的,因此無論料管或模具欲使其溫度保持不變必需維持其進出之熱平衡,欲使其進出熱維持平衡則必須維持一恆定的周期時間,如周期愈來愈快則料管中之熱入不越出,以致不足以塑化原料,模具中之熱又入多於出,以致模溫不斷升高,反之將有相關之結果,因此在任何一個成型操作中,尤其插入手動操作必須控制穩定周期時間,盡量避免快慢不一,如其他條件維持不變則:

周期之加快將造成:

短射、縮水、變形、粘模.

周期之延長將造成:

溢料、毛頭、粘模、變形、原料過熱、甚至燒焦、出現殘留在模中之焦料又可能造成模具損壞,料管中過熱之原料又可能造成料管之腐蝕及成品出現黑斑及黑紋.

每种問題之發生因使用原料不同,其原因及對策也不盡相同.某些原料具有某獨特之性質,較易發生獨特的問題,以上所述為日常所見一般性之問題原因及對策.

歸納各种問題原因及對策於下頁表便於參閱,其數字之次序為考慮優先次序成形不良原因及成形注意事項

依成形塑料之不同,而有不同的不良原因,成形技術上須留意之事項於下頁表中有詳細之分析,請參考之.

表中有“不”,過高,過低……等之提示語,只要參考修正之,即可改善成形作業.

表中提示語如下:

1.低:

太低2.高:

太高3.長:

太長4.短:

太短5.快:

太快6.慢:

太慢7.多:

太多8.少:

太少9.厚:

太厚10.薄:

太薄11.細:

太細12.混:

混入異物