脉动真空灭菌柜验证资料Word格式.docx

《脉动真空灭菌柜验证资料Word格式.docx》由会员分享,可在线阅读,更多相关《脉动真空灭菌柜验证资料Word格式.docx(21页珍藏版)》请在冰豆网上搜索。

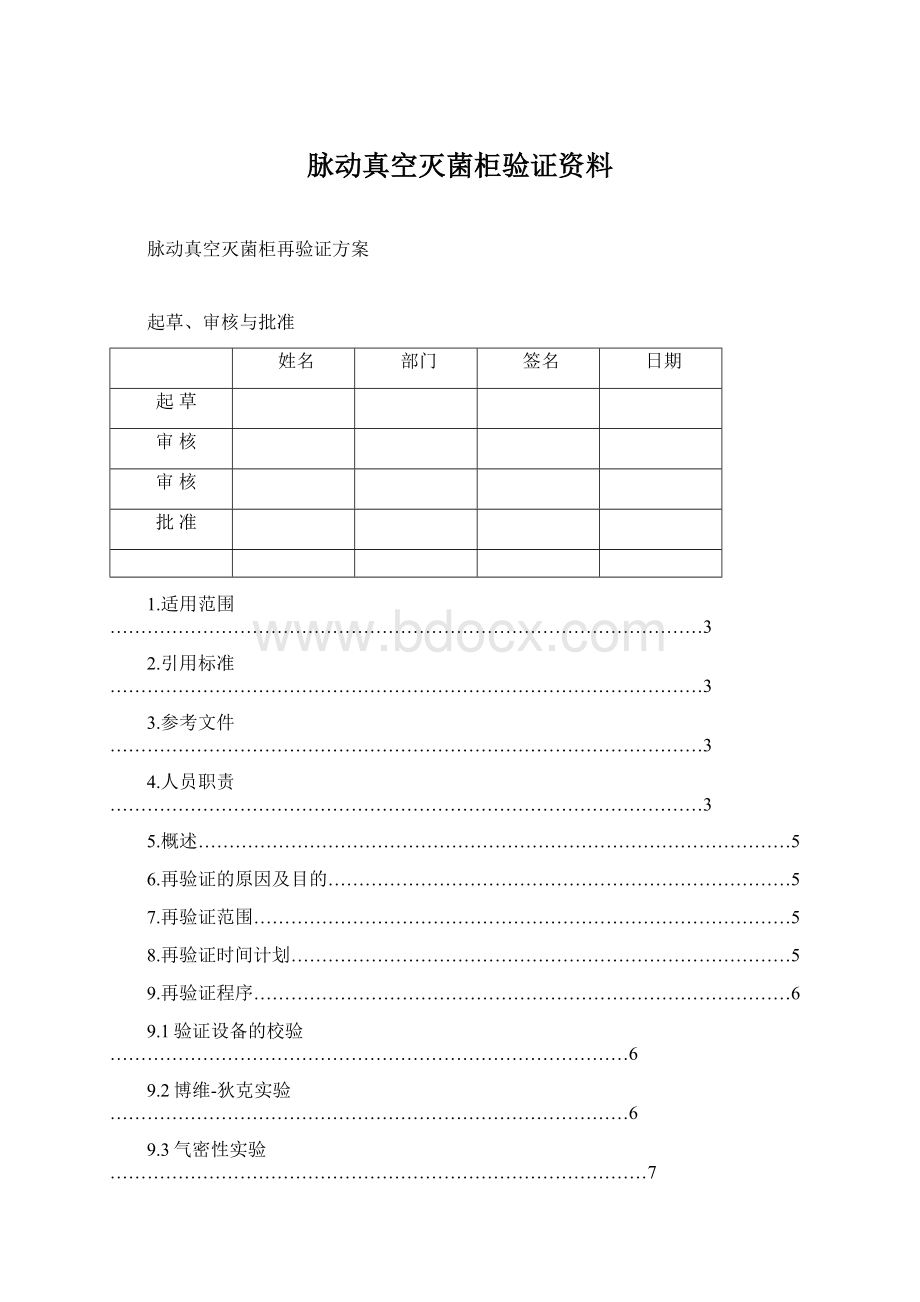

9.8呼吸器评估…………………………………………………………………………10

10.术语和定义…………………………………………………………………………………10

11.再验证周期…………………………………………………………………………………10

12.变更控制………………………………………………………………………………11

13.偏差处理…………………………………………………………………………………11

14.再验证完整性检查…………………………………………………………………11

15.总结报告……………………………………………………………………………………11

16.附件清单……………………………………………………………………………………12

17.附件…………………………………………………………………………………………12

1.适用范围

1.1本方案规定了。

。

脉动真空灭菌柜(XG1.DWF-。

,设备编号为:

)的确认。

2.引用标准:

2.1《药品生产质量管理规范》(2010版)

2.2《中华人民共和国药典》(2010年版)

2.3《药品GMP指南》(2011版)

3.参考文件:

序号

文件名称

文件编号

版本号

存放位置

01

《变更控制SOP》

SOP-

质量保证部

02

《偏差处理SOP》

03

《验证管理指南》

04

《设备验证管理指南》

表3-1参考文件表

4.人员职责:

4.1再验证小组:

分包装室脉动真空灭菌柜(XG1.DWF-。

)再验证小组成员主要由。

、质量保证部和工程技术部等部门人员组成。

4.2确认人员具体职责:

见“表4-1验证小组人员与职责”。

人员

职务

签字

验证前的培训

验证方案的起草

验证方案的审核

验证方案的批准

验证的实施

检测项目实施及记录填写

原始检测记录审核

原始检测记录批准

组织监督验证工作的实施

验证报告的起草

验证报告的审核

验证报告的批准

验证管理岗人员

√

科室主任

分包装室

验证对象使用人员

科室质量保证人员

QC人员

验证相关部门

QC经理

验证组长

质量保证部经理

表4-1验证小组人员与职责表

5.概述:

5.1概述

XG1.DWF-4.0B型脉动真空灭菌柜是完全符合GMP规范要求的消毒灭菌装置。

用于耐高温、高湿的设备零部件、工具、容器及无菌服等的灭菌。

5.2系统描述

灭菌室内有一个不锈钢架子,架子上可以装不锈钢活动隔板。

需灭菌的物品,直接放置于不锈钢架子上。

该灭菌柜使用饱和蒸汽灭菌(不可过热)。

灭菌程序分为脉动、升温、灭菌、排汽、干燥、结束几个阶段。

5.3.设备基本情况

5.3.1型号规格:

XG1.DWF-4.0B

5.3.2生产厂家:

山东新华医疗器械股份有限公司

6.再验证的原因及目的:

6.1再验证的原因

分包装室于2012年进行了变更,使用前,脉动真空灭菌柜需进行初始验证。

6.2再验证的目的

脉动真空灭菌柜再验证目的在于通过检测确认脉动真空灭菌柜有效的可重复的发挥作用,即证明设备的正确性能,其产品满足GMP标准及质量标准。

7.再验证范围:

7.1.1本所设备编号:

7.1.2安装位置:

分装线准备间

8.再验证时间计划:

本次再验证预计于2012月-2012月期间完成。

具体检测项目时间计划如下:

检测项目

时间计划

验证设备的校正

2012年月

博维-狄克实验

气密性实验

空载热分布测试

热穿透试验

微生物挑战性试验

呼吸器评估

表8-1测试时间计划表

9.再验证程序:

9.1验证设备的校正

9.1.1校正规程号:

9.1.2校正用标准仪器:

美国LTR-140温度干井

9.2博维-狄克实验

9.2.1目的:

检查高真空多孔物品本身及其灭菌器腔室内的空气是否成功排除。

9.2.2材料:

BD测试包

9.2.3检测/测试条件:

121℃,30min

9.2.4测试方法:

将BD测试包放置在灭菌腔内,空载进行灭菌,不需要干燥。

实验结束后查看灭菌测试包中指示卡。

9.2.5检测原理:

测试包对残留空气具有很强的敏感性,能够在一定压力蒸汽的温度、湿度的作用下、一定时间内变色,使测试包成为灭菌器内残留空气的聚焦点,因此可以显示测试包中有无残留空气存在。

9.2.6接受标准:

蒸汽如快速平稳地渗入测试包中,则测试包内部指示卡色条呈现均匀变色,符合要求。

9.2.7检查结果:

检查结果见附件3。

9.3气密性实验

验证在排除空气的过程中,渗入灭菌腔室的气体量不应干扰蒸汽的渗透,并且在干燥过程中,不受二次污染。

9.3.2测试方法:

将灭菌器抽真空,内室压力为7kPa(或以下),关闭全部与灭菌室相连的阀门、真空泵,观察时间t1和压力p1,至少等待300秒,但不得超过600秒,让灭菌器的冷凝水汽化,然后记录时间t2和压力p2。

600秒±

10秒,再记录一次,计算600秒内的升压速率。

9.3.3接受标准:

不得超过1.3kPa/min。

9.3.4检查结果:

检查结果见附件4。

9.4空载热分布测试

9.4.1目的:

检查并确认灭菌箱在预定的灭菌条件下,空载运行时灭菌箱内温度均匀性符合产品工艺要求,并确认冷点。

9.4.2测试方法:

将一支探头置于腔室蒸汽入口处,一支探头置于冷凝水排放口处其余均匀分布在灭菌器内室各处。

设定记录的时间间隔为30秒。

按高压灭菌器标准操作程序开启机器,设定灭菌工作时间30分钟、温度121℃。

连续3次,以确认灭菌过程的重现性。

温度探头分布图1

RTDNo.

05

06

07

08

位置No.

U1

U2

U3

U4

U5

M1

M2

M3

通道No.

T1

T2

Ch3

Ch4

Ch5

Ch6

Ch7

Ch8

09

10

11

12

13

14

15

16

M4

M5

D1

D2

D3

D4

D5

C

Ch9

Ch10

Ch11

Ch12

Ch13

Ch14

Ch15

Ch16

9.4.3接受标准:

灭菌温度范围下限为灭菌温度,上限应不超过灭菌温度+3℃,且同一时刻各点之间的差值应不超过2℃。

9.4.4检查结果:

检查结果见附件5。

9.5热穿透试验

9.5.1目的:

检查并确认灭菌箱在按照既定模式装载且满载运行时,灭菌箱内的温度穿透性符合产品工艺要求。

9.5.2仪器

9.5.2.1T3温度验证系统:

T3温度验证仪一台,温度探头16个,干井炉一台;

9.5.2.2生产厂家:

;

9.5.2.3设备型号:

T3-SG16。

9.5.3测试方法:

织物模式

摆放方式:

(1)

装载内容:

陶瓷泵个,分配器套(含工具),三更服套,丁基胶塞万只。

如图2所示:

图2脉动真空灭菌柜织物模式物品摆放图

设置灭菌温度为121℃,灭菌时间为30min。

标准热电阻布点:

将1—6号探头放入灌装陶瓷泵内,7—8号探头放入分配器内,9—10号探头放入三更服内,11—15号探头放于丁基胶塞内,16号探头放于灭菌柜腔内回水处。

(2)

铝盖(约12万只),如图3所示:

图3脉动真空灭菌柜织物模式物品摆放图2

将轧盖用的铝盖(正常生产为12万支左右)放入灭菌柜内,进行湿热灭菌。

1—7号探头放入上层铝盖内,8—15号探头放入下层铝盖内,16号探头放于灭菌柜腔内回水处。

启动温度验证仪,数据记录间隔时间设置为30s。

启动验证仪进行数据收集,从探头温度达到121℃时计算每个探头的最大值、最小值、平均值和标准差。

确认需至少进行3次。

9.5.4接受标准:

织物模式各探头在灭菌时间段内F0值≥12。

9.5.5检查结果:

检查结果见附件6。

9.6微生物挑战性试验

9.6.1目的:

用于确定杀灭微生物的能力。

9.6.2材料

生物指示剂:

嗜热脂肪芽孢杆菌,F0≥12,含菌量达到5×

105-6/支。

9.6.3测试方法:

织物模式:

放置于标准热电阻布点的1—15号探头按摆放方式

(1)放置(见图2)。

生物指示剂培养方式:

灭菌完毕后,取出生物指示剂,放置56℃培养箱内进行培养,同时设1支对照菌管,一起培养。

48小时后观察结果。

9.6.4接受标准:

试验灭菌管如果不变色(呈紫色)表示生物指示剂试验通过,如果变色(呈黄色)表示生物指示剂试验失败。

对照管应为阳性,否则整个生物指示剂试验判断为失效。

9.6.5检查结果:

检查结果见附件7。

9.7呼