离散型流水作业系统仿真实验报告Word格式文档下载.doc

《离散型流水作业系统仿真实验报告Word格式文档下载.doc》由会员分享,可在线阅读,更多相关《离散型流水作业系统仿真实验报告Word格式文档下载.doc(10页珍藏版)》请在冰豆网上搜索。

②两种工件均由同一个操作工人进行检验,每件检验用时2min。

③不合格的工件废弃,离开系统;

合格的送往后续加工工序,合格率为95%。

④工件A送往机器M1加工,如需等待,则在Qm1队列中等待;

B送往机器M2加工,如需等待,则在Qm2队列中等待。

⑤A在机器M1上加工时间均匀分布(5,1)min;

B在机器M2上的加工时间为正态分布(8,1)min。

⑥一个A和一个B在机器Massm上装配成产品,需时为正态分布(5,1)min然后离开系统。

⑦如装配机器吗忙,则A在队列Qout1中等待;

B在对流Qout2中等待。

3.实验步骤

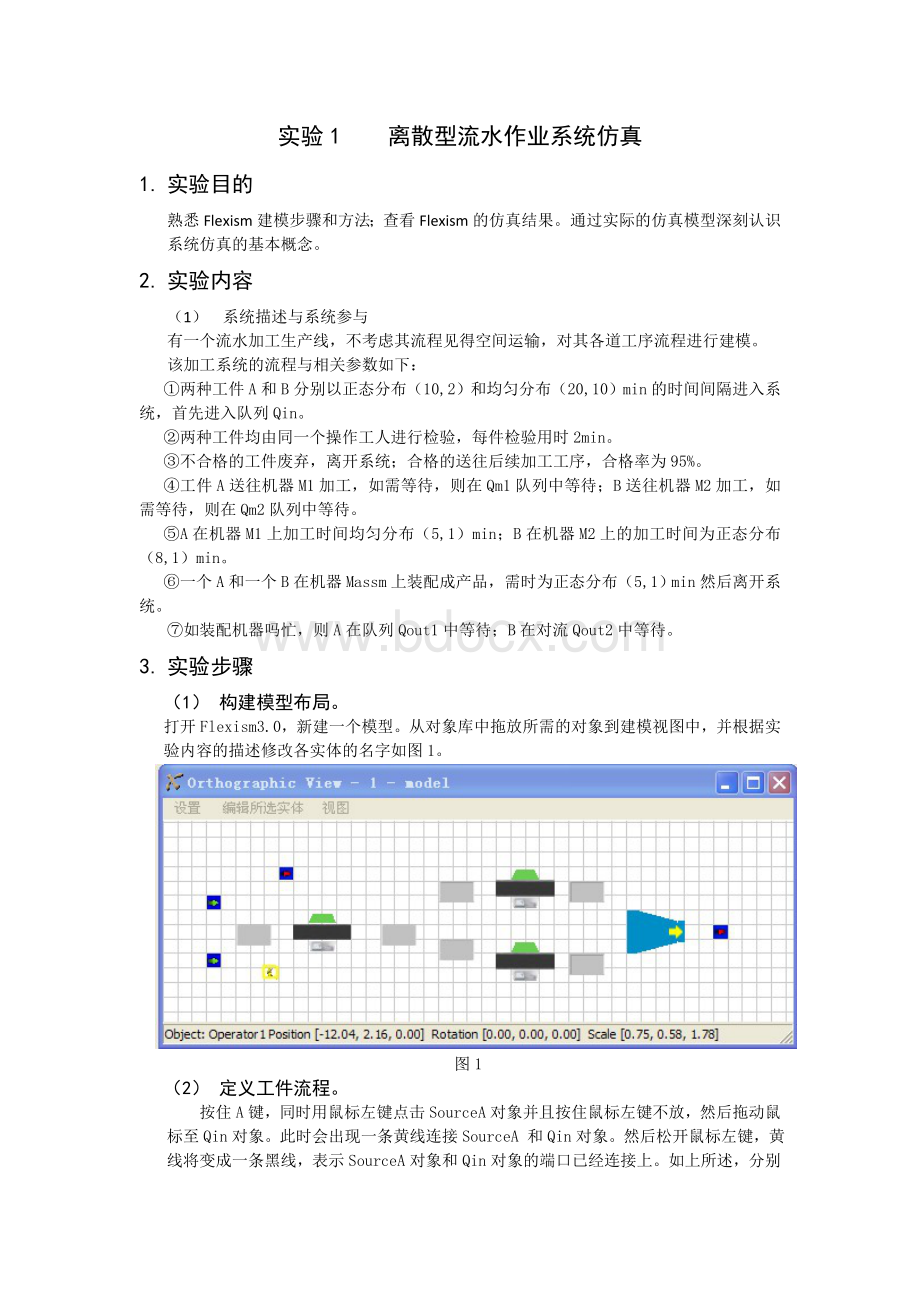

(1)构建模型布局。

打开Flexism3.0,新建一个模型。

从对象库中拖放所需的对象到建模视图中,并根据实验内容的描述修改各实体的名字如图1。

图1

(2)定义工件流程。

按住A键,同时用鼠标左键点击SourceA对象并且按住鼠标左键不放,然后拖动鼠标至Qin对象。

此时会出现一条黄线连接SourceA和Qin对象。

然后松开鼠标左键,黄线将变成一条黑线,表示SourceA对象和Qin对象的端口已经连接上。

如上所述,分别连接SourceB到Qin,Qin到Detector,Detector到Q1,Detector到Sinkout,Q1到Qm1,Qm1到M1,M1到Qout1,Qout1到Massm,Massm到sink,Q1到Qm2,Qm2到M2,M2到Qout2,Qout2到Massm。

按住s将Detector与Worker连接。

连接后的模型如图2。

图2

(3)定义对象参数

定义产品流出

双击SourceA对象,打开其参数对话框,在“发生器的界面”将物品类型设置为“1”;

修改产品流出间隔时间,从“到达时间间隔”下拉框中选择使用正态分布,如图3。

点击“发生触发器”,在“离开触发”下拉菜单中选择颜色设置如图4;

将物品设置为红色,点击确定如图5;

点击Source参数框中的“应用”,“确定”。

图3

图.4

图.5

如上述设置将SourceB的物品类型设置为2,到“达时间间隔”设置为均匀分布如图6;

并修改选项的默认参数点击Template按钮修改其中的棕褐色的参数值:

将“5”改为“10”,“15”改为“20”如图7。

图6

图7

设定检验时间

双击Detector对象,打开其参数对话框,修改处理时间,从“处理时间”下拉框中选择常值如图8;

修改选项的默认参数点击Template按钮修改其中的棕褐色的参数值,将“10”改为“2”如图9,点击“应用”。

图8

图9

点击“临时实体流”在送往端口下拉框中选择“按百分比将实体送往输出端口”如图10;

修改选项的默认参数点击Template按钮修改其中的棕褐色的参数值,点击“确定”,如图11;

点击“应用”。

图.10

图.11

点击“操作员”,点击“处理时使用操作员”前面的复选框如图12,点击“应用”,确定。

图12

如上所述修改M1,M2的参数:

双击M1在“处理时间”下来菜单中选择使用均匀分布,如图13;

修改选项的默认参数点击Template按钮修改其中的棕褐色的参数值,将最小值改为“1”,最大值改为“5”,点击“应用”如图14;

点击“应用”,“确定”。

图13

图14

双击M2,在“处理时间”下拉菜单中选择使用正态分布如图15,修改选项的默认参数点击Template按钮修改其中的棕褐色的参数值,将均值改为“8”,标准偏差改为“1”,点击“确定”如图16;

图15

图16

双击Massm在“处理时间”下拉菜单中选择使用正态分布如图17;

修改选项的默认参数点击Template按钮修改其中的棕褐色的参数值,将均值改为“5”,标准偏差改为“1”如图18;

点击“应用。

”

图17

图18

在“合成器”中选择“合并”如图19;

图19

暂存区的设置:

暂存区的容量使用默认的最大容量“10”。

设置暂存区Q1:

在“临时实体流”的“送往端口”下拉菜单中选择“根据实体类型定义不同情况……”如图20,击“应用”,“确定”。

图20

(4)编译运行仿真

先点击编译按钮,在点击运行按钮如图21.

图21

(5)分析仿真结果

在系统的运行过程中由于A,B两种工件进入系统时间和处理时间不同,在仿真过程中出现了由于A工件过多将暂存区占用导致系统无法运行的情况。

因此我们将Qout1的最大容量设为10000。

仿真之前通过菜单“统计”/“统计收集”选择统计对象仿真时在对象属性对话框“统计”选项卡中可实时察看相应对象的统计数据和图表点击“统计”下的“统计报告”或“状态报告”可生成标准统计报告和状态统计报告如附表1。

点击Detector的“属性”/“统计”/“状态”/“图形”可以查看Detector的工作状态统计情况如图22。

从图中我们可以知道Detector有66.9%的时间是空闲,33.1%的时间是在进行检查。

图23

同理我们可以知道M1的空闲是71.5%,加工处理的时间是28.5%;

M2的空闲是49.2%,加工处理时间是50.8%;

Massm的空闲是0.4%,加工处理时间是31.8%,等待收集原料的时间是67.8%。

4.系统改进

标准报告中Sink的“input”统计数据可以反映整个系统的生产能力。

在系统的仿真过程中发现A工件会大量的占用暂存区(平均库存较高),而Massm收集原料的等待时间都是用在等待B工件上。

增加B工件的进入量(减少Massm的等待时间),将B工件的进入时间改为以均匀分布(6,14)min的时间间隔。

为了使统计数据更具有可比性,通过实验控制器将系统仿真时间设置为与上述相同统计时间相同。

修改后的标准报告如附录2所示,Sink的“input”由修改前的182变为了修改后的274,暂存区Qout1的存储工件由93变为了0。

通过查看各实体的统计状态我们可以知道Detector的空闲是59.7%,加工处理的时间是40.3%;

M1的空闲是72.8%,加工处理的时间是27.2%;

M2的空闲是22.9%,加工处理时间是77.1%;

Massm的空闲是34.4%,加工处理时间是48.1%,等待收集原料的时间是17.5%。

通过比较可以发现除了M1的数据变化不大外,Detector和M2的加工处理效率明显提升,Massm的处理效率也在提高,等待原料时间明显减少。