513综采回采工作面作业规程1文档格式.docx

《513综采回采工作面作业规程1文档格式.docx》由会员分享,可在线阅读,更多相关《513综采回采工作面作业规程1文档格式.docx(60页珍藏版)》请在冰豆网上搜索。

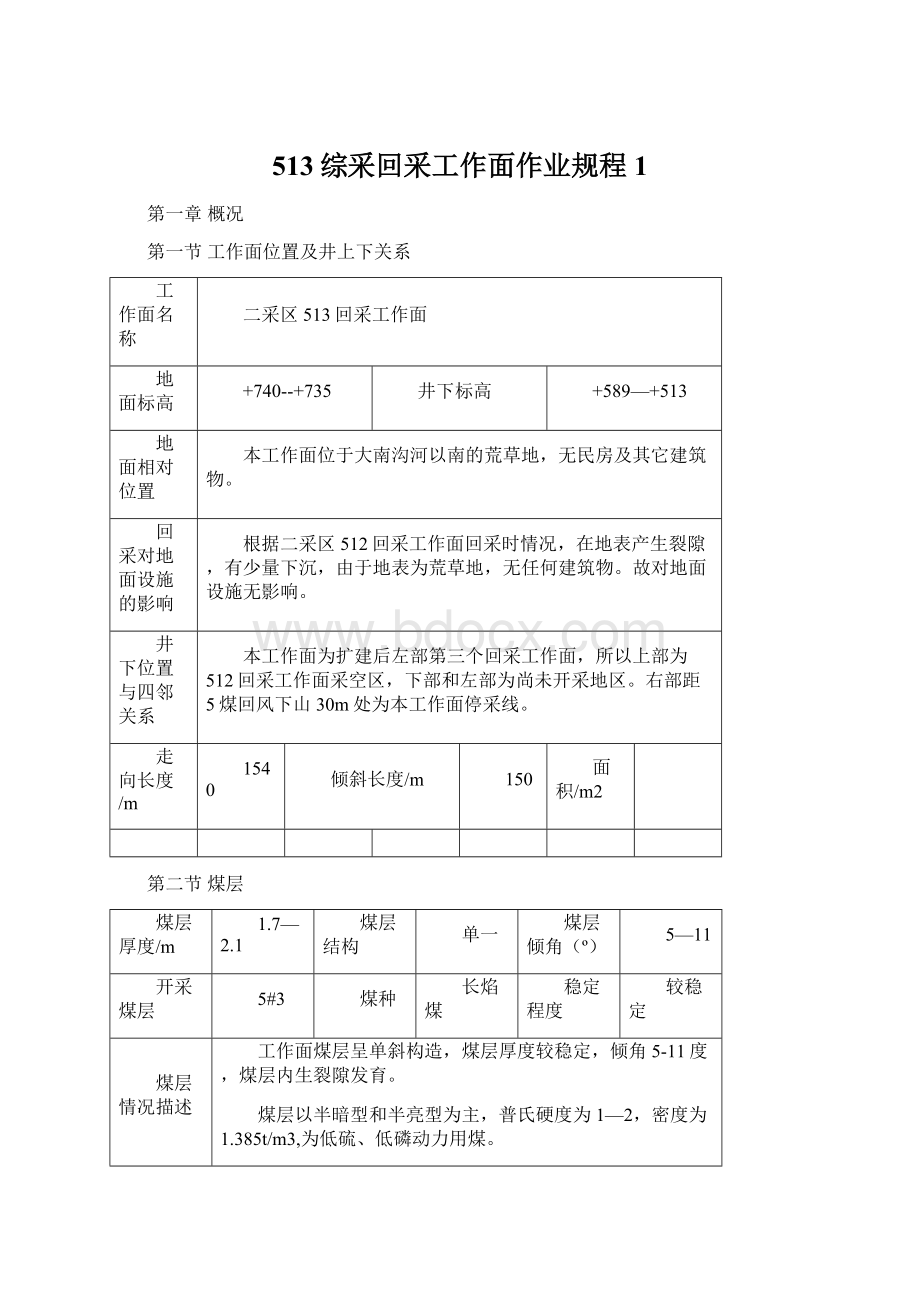

开采煤层

5#3

煤种

长焰煤

稳定程度

较稳定

煤层情况描述

工作面煤层呈单斜构造,煤层厚度较稳定,倾角5-11度,煤层内生裂隙发育。

煤层以半暗型和半亮型为主,普氏硬度为1—2,密度为1.385t/m3,为低硫、低磷动力用煤。

第三节煤层顶底板

1、煤层顶板为泥岩或细砂岩,灰黑色,平均厚度3.3m,易垮落。

2、底板为粉砂岩、细砂岩,平均厚度3.5m,遇水易软化崩解。

岩石强度低,坚固系数为4级,碎膨系数为1.25—1.50。

第四节地质构造

513回采工作面沿走向有缓坡状起伏,无其他大型地质构造,对回采过程中无影响。

第五节水文地质

一、含水层分析

本工作面水文地质条件简单,回采过程中水害主要为泥岩顶板上部的砂岩水,主要以滴淋水形式出现,对开采不造成水害威胁。

煤层中以静储量为主,补给水源差。

二、其他水源分析

其他水源为两巷及回采工作面喷雾降尘用水、单体液压支柱卸压水,水量较少。

三、涌水量

预计正常涌水量30m3/h,最大涌水量为60m3/h。

第六节影响回采的其他因素

瓦斯

绝对涌出量为1.2m3/min

CO2

绝对涌出量为0.37m3/min

煤尘爆炸指数

煤尘具有爆炸危险性

煤的自燃倾向性

煤层为易自燃级(3—6个月)

地温危害

无高温热害区

第七节储量及服务年限

一、储量

工作面工业储量63.99万吨

工作面采出率为90%,可采储量57.59万吨

二、工作面服务年限

工作面服务年限=可采储量/设计月产量

=63.99/3.225=17.9个月

第二章采煤方法

第一节巷道布置

一、巷道布置概况:

本工作面运输巷和回风巷大致沿煤层走向布置,开切眼大致沿煤层倾向布置。

二、巷道断面、形状、规格、用途

1、513运输顺槽

断面为矩形,净高为2.3m,净宽为3.3m,净断面为7.59m2,,支护形式为锚网支护,担负本工作面的运输、排水、通风、行人等任务。

2、513回风顺槽

断面为矩形,净高为2.1m,净宽为3.0m,净断面为6.3m2,支护形式为锚杆支护,担负本工作面的运输、排水、通风、行人等任务。

3、开切眼

断面为矩形,净高为2.1m,净宽为5.5m,净断面为11.55m2,支护形式为锚杆支护。

4、煤仓

煤仓设在5煤运输下山上部,仓体呈圆柱形,直径为4m,深51.3米,工作面出煤通过运输顺槽转载机、运输顺槽皮带,到达煤仓转载胶带机,最后到达5煤运输下山煤仓,达到工作面出煤要求。

5、硐室及其它巷道

乳化液泵站及移动变电站设在设备列车硐室中。

均采用不燃性材料支护。

三、停采位置

工作面距回风下山30m处为停采线。

第二节采煤工艺

一、采煤工艺

本工作面采用走向长壁后退式采煤法,工艺流程见附图。

1、采高和循环进度

采高:

正常回采期间,采高平均2m。

循环进度:

1.2m。

截深:

0.6m。

端面距最大值≤340㎜。

2、落煤

MG170/410-WD型采煤机落煤,部份地点无法使用采煤机时,使用放炮配合手稿落煤。

3、装、运煤

采煤机截割落煤后,利用滚筒旋转将部分煤炭直接装入刮板机,然后人工将剩余煤炭装入刮板输送机,最后移溜时利用铲板将剩余浮煤推装至刮板机内,

工作面采用SGZ630/220型刮板输送机将煤炭运出工作面。

4、工作面支护及采空区处理

(1)支护形式

工作面中部采用ZF2400/16/24(M)型放顶煤支架支护顶板,工作面前、后过渡支架采用ZFG2600/18/26型放顶煤过渡架(分别2架)支护顶板。

(2)采空区处理

采空区采用全部垮落法处理。

5、采煤方法:

(1)割煤方式:

采取双向割煤。

采煤机从斜切进刀处上行割煤至上出口,再返刀由上往下割煤;

割煤至下出口,再返刀上行斜切进刀,然后下行割煤至下出口后,再返刀上行割煤至上出口。

采煤机下行割煤时,采用下滚筒割顶煤,上滚筒割底煤的方式,其牵引速度不得超过4.0m/min。

采煤机上行割煤时,采用上滚筒割顶煤,下滚筒割底煤的方式,其牵引速度不得超过3.5m/min。

(2)进刀方式:

采煤机进刀采取上、下端头自开缺口,双向穿梭斜切进刀。

斜切进刀段长度为25~30m,进刀深度为0.6m,一次采全高(2m),采煤机往返一次进两刀。

具体操作如下:

1采煤机位于进刀位置下行斜切进刀;

②采煤机位于吃刀位置上行割三角煤至上出口;

③采煤机下行割煤至下出口;

④采煤机上行牵引,位于进刀位置斜切进刀;

⑤采煤机位于吃刀位置下行割三角煤至下出口;

⑥采煤机上行割煤。

(3)回采过程:

进刀→下行割煤→移架→移溜→进刀→上行割煤→移架→移溜。

(4)移溜、移架方式:

工作面采用追机移架、移溜作业。

特殊情况下,可采取分段追机移架方式。

二、采煤工作面正规循环生产能力

循环割煤量:

W=L×

S×

h×

r×

c

=150×

0.6×

2×

1.385×

90%

=224t

式中W—正规循环生产能力,t;

L–工作面平均长度,m;

S—工作面正规循环进尺,m;

h—采高,m;

r—煤的视密度,t/m3;

c—工作采出率,%;

生产煤量为:

W+W=448t

四、设备配置:

1、MG170/410-WD型采煤机:

采高范围:

1300-3000mm,适应倾角:

<

45度,煤质硬度:

f<

4,装机总功率:

412kw,整机供电电压:

1140V,机面高度:

1100mm,机面宽度:

979mm,机身重量:

26T,外型尺寸:

6038×

979×

827

牵引速度:

0-7m/min,牵引力:

405KN,啮合方式摆线轮销轨式,摇臂形式:

整体弯摇臂,摇臂摆角+44;

-20,截深600mm,截割电动机2台,截割额定功率170kw。

2、SQ-80型无极绳绞车:

绞车功率:

75KW,最大牵引力:

50KN,公称绳速:

1.2-2.0m/s,最大倾角:

10度,最大牵引重量:

20T

3、SGZ630/220型刮板机:

输送能力:

450T/h,功率:

110kw,电压:

1140/660V,冷却方式:

水冷,刮板链速1m/s。

减速器:

型号:

57js-110A型,传动比:

29.7551。

中部槽:

型式:

铸焊封底结构,长×

内宽×

高:

1250×

262mm,中部槽联接方式:

哑铃销。

4、PCM110型锤式破碎机:

破碎能力:

1000t/h,电动机转速:

1470r/min,破碎锤头冲击速度20m/s,机器重量14025.11kg,破碎主轴转速:

70r/min,电动机功率:

110kw,最大输入块度:

长度不限700×

950mm,外型尺寸:

540×

1785×

1741mm。

5、SZZ764/160型桥式转载输送机:

输送量:

630t/h,铺设长度:

25-60m,与可伸缩皮带机的有效重叠长度12m,爬坡角度10度,刮板链速度1.34m/s。

刮板链:

边双圆环链,每条链破断拉力≥343kN,刮板间距640mm,减速器速比15.76,总高1.6m,最大宽度单侧传动时1620mm;

双侧传动时2250mm,

6、ZF2400/16/24(M)型放顶煤液压支架:

工作阻力:

2400kN,高度:

1600-2400mm,初撑力:

1808kN,宽度:

1190-1130mm,支护强度:

0.55Mpa,重量:

7750kg,泵站工作压力:

31.4Mpa,中心距:

1250mm。

7、ZFG2600/18/26型放顶煤过渡液压支架:

2600kN,高度:

1800-2600mm,初撑力:

0.55Mpa泵站工作压力:

8、BRW200/31.5A乳化液泵

公称压力:

31.5Mpa,电机功率:

125KW,公称流量:

200L/min,外型:

2445×

980×

1440mm。

第三章顶板控制

第一节支护设计

一、支架支护强度验算

1、采用经验公式计算

Pt=9.81hrk

=9.81×

2.2×

2.5×

4

=215.82kN/m2

式中Pt—工作面合理支护强度,kN/m2;

h—采高,m;

r—顶板岩石容重,取2.5t/m3;

k—工作面支柱应该支护的上覆岩层厚度与采高之比,取4;

注:

因412工作面为本煤层首采工作面,未进行矿压观测,无法进行矿压值比较,所以取经验公式计算矿压为准。

2、支柱实际支撑能力计算

Rt=kgkzkbkhkaR

=0.99×

0.95×

0.9×

2400

=1833.41kN

式中Rt—支架实际支撑能力,kN/架。

R—支架额定工作阻力,kN;

Kg—工作系数,取0.99;

Kz—增阻系数,取0.95;

Kb—不均匀系数,取0.9;

Kh—采高系数,取0.95;

Ka—倾角系数,取0.95

4、工作面合理的支护密度计算;

n=Pt/Rt

=215.82/1833.41

=0.1177架/m2

式中n—支柱密度,架/m2;

5、支架最大控顶面积为6.7×

1.25=8.375m2,需用支架8.375m2×

0.1177架/m2=0.9857架<1架;

所以支架能够支护上层复岩。

6、合理控项距

最大控顶距为6.7m,最小控顶距为4.9m。

二、端头支护强度验算

2.4×

6

=353.16kN/m3

式中Pt—工作面合理支护强度,kN/m3;

k—工作面支柱应该支护的上覆岩层厚度与采高之比,取6;

2、支柱实际支撑能力计算

250

=191kN

式中Rt—支柱实际支撑能力,kN/根。

R—支柱额定工作阻力,kN;

=353.16/191

=1.85根/m2

式中n—支柱密度,根/m2;

5、根据以上计算,确定支护密度应大于1.85根/m2;

最大控顶距为6.7m,最小控顶距为6.0m。

三、乳化液泵站

1、本工作面选用BRW-200/31.5型乳化液泵站,两泵一箱。

2、泵站布置在513回风顺槽的移动设备列车中。

3、泵站使用规定如下:

(1)乳化液配比浓度为2%--3%。

(2)泵站的自动给液装置应配备齐全完好,严禁开空泵。

(3)开泵前要仔细检查泵站和液压系统各部件,达不到完好标准不准开泵。

(4)泵压由检修工调