《管壳式换热器机械设计》参考资料Word文档格式.docx

《《管壳式换热器机械设计》参考资料Word文档格式.docx》由会员分享,可在线阅读,更多相关《《管壳式换热器机械设计》参考资料Word文档格式.docx(19页珍藏版)》请在冰豆网上搜索。

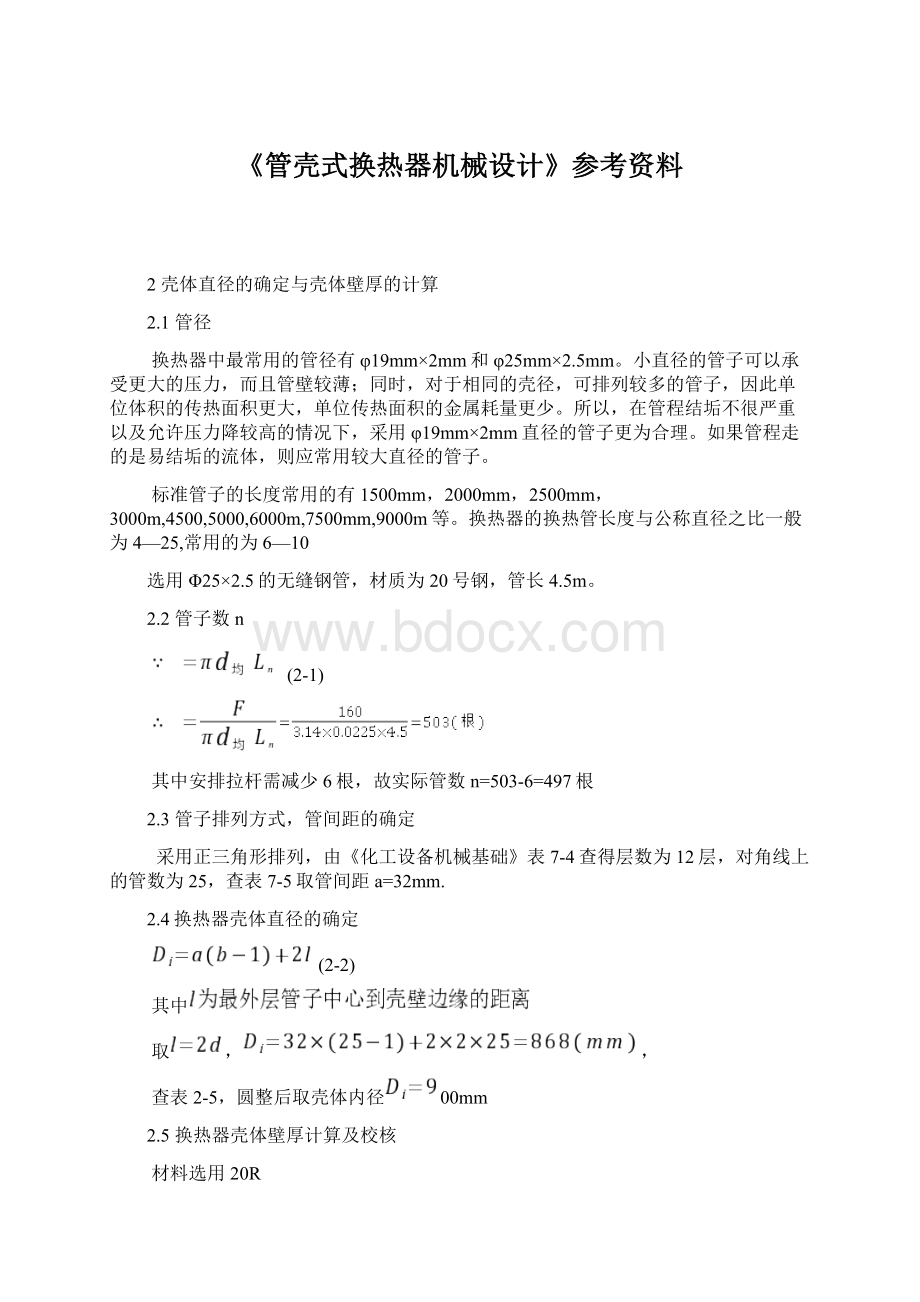

计算壁厚为:

(2-3)

式中:

为计算压力,取=1.0MPa;

900mm;

=0.9;

[]t=92Mpa(设壳壁温度为350°

C)

将数值代入上述厚度计算公式,可以得知:

查《化工设备机械基础》表4-11取;

查《化工设备机械基础》表4-9得

5.47+1.2+0.25=6.92mm

圆整后取

复验,最后取

该壳体采用20钢7mm厚的钢板制造。

1、液压试验应力校核

(2-4)

(2-5)

(2-6)

查《化工设备机械基础》附表6-3

,

可见故水压试验强度足够。

2、强度校核

设计温度下的计算应力

﹥

最大允许工作压力(2-7)

故强度足够。

3换热器封头的选择及校核

上下封头均选用标准椭圆形封头,根据JB/T4746-2000标准,封头为DN900×

7,查《化工设备机械基础》表4-15得曲面高度,直边高度,材料选用20R钢

标准椭圆形封头计算厚度:

(3-1)

(3-2)

所以,封头的尺寸如下图:

图3-1换热器封头尺寸

4容器法兰的选择

材料选用16MnR根据JB/T4703-2000选用DN900,PN1.6Mpa的榫槽密封面长颈对焊法兰。

查《化工设备机械基础》附表14得法兰尺寸如下表:

表4-1法兰尺寸

公称直径DN/mm

法兰尺寸/mm

螺柱

d

规格

数量

900

1060

1015

976

966

963

55

27

M24

28

所以,选用的法兰尺寸如下图:

图4-1容器法兰

5管板

管板除了与管子和壳体等连接外,还是换热器中的一个重要的受压器件。

5.1管板结构尺寸

查(《化工单元设备设计》P25-27)得固定管板式换热器的管板的主要尺寸:

表5-1固定管板式换热器的管板的主要尺寸

公称直径

D

b

c

螺栓孔数

58

44

24

5.2管板与壳体的连接

在固定管板式换热器中,管板与壳体的连接均采用焊接的方法。

由于管板兼作法兰与不兼作法兰的区别因而结构各异,有在管板上开槽,壳体嵌入后进行焊接,壳体对中容易,施焊方便,适合于压力不高、物料危害性不高的场合;

如果压力较高,设备直径较大,管板较厚时,其焊接时较难调整。

5.3管板厚度

管板在换热器的制造成本中占有相当大的比重,管板设计与管板上的孔数、孔径、孔间距、开孔方式以及管子的连接方式有关,其计算过程较为复杂,而且从不同角度出发计算出的管板厚度往往相差很大。

一般浮头式换热器受力较小,其厚度只要满足密封性即可。

对于胀接的管板,考虑胀接刚度的要求,其最小厚度可按表5-2选用。

考虑到腐蚀裕量,以及有足够的厚度能防止接头的松脱、泄露和引起振动等原因,建议最小厚度应大于20mm。

表5-2管板的最小厚度

换热器管子外径/mm

≤25

32

38

57

管板厚度/mm

3/4

22

25

综上,管板的尺寸如下图:

图5-1管板

6管子拉脱力的计算

计算数据按表6-1选取

表6-1

项目

管子

壳体

操作压力/Mpa

0.82

0.78

材质

20钢

20R

线膨胀系数

弹性模量

许用应力/Mpa

101

92

尺寸

管子根数

497

管间距/mm

管壳壁温差/℃

管子与管板连接方式

开槽胀接

胀接长度/mm

50

许用拉脱力/Mpa

4.0

1、在操作压力下,每平方米胀接周边所产生的力

(6-1)

其中(6-2)

mm

2、温差应力引起的每平方米胀接周边所产生的拉脱力

(6-3)

其中(6-4)

(6-5)

(6-6)

由此可知,作用方向相同,都使管子受压,则管子的拉脱力:

q=+=0.08+1.03=1.11﹤4.0(6-7)

因此拉脱力在许用范围内。

7计算是否安装膨胀节

管壳壁温差所产生的轴向力为:

(N)(7-1)

压力作用于壳体上的轴向力:

(7-2)

其中(7-3)

=

压力作用于管子上的轴向力为:

则(7-4)

根据GB151——1999《管壳式换热器》

q﹤[q]=4.0,条件成立,故本换热器不必要设置膨胀节。

8折流板设计

设置折流板的目的是为了提高流速,增加湍动,改善传热,在卧式换热器中还起支撑管束的作用。

常用的有弓形折流板和圆盘-圆环形折流板,弓形折流板又分为单弓形[图8-1(a)]、双弓形[图8-1(b)]、三重弓形[图8-1(c)]等几种形式。

图8-1弓形折流板和圆盘-圆环形折流板

单弓形折流板用得最多,弓形缺口的高度h为壳体公称直径Dg的15%~45%,最好是20%,见图8-2(a);

在卧式冷凝器中,折流板底部开一90°

的缺口,见图8-2(b)。

高度为15~20mm,供停工排除残液用;

在某些冷凝器中需要保留一部分过冷凝液使凝液泵具有正的吸入压头,这时可采用带堰的折流板,见图8-2(c)。

图8-2单弓形折流板

在大直径的换热器中,如折流板的间距较大,流体绕到折流板背后接近壳体处,会有一部分液体停滞起来,形成对传热不利的“死区”。

为了消除这种弊病,宜采用双弓形折流板或三弓形折流板。

从传热的观点考虑,有些换热器(如冷凝器)不需要设置折流板。

但为了增加换热器的刚度,防止管子振动,实际仍然需要设置一定数量的支承板,其形状与尺寸均按折流板一样来处理。

折流板与支承板一般均借助于长拉杆通过焊接或定距管来保持板间的距离,其结构形式可参见图8-3。

图8-3折流板安装图

由于换热器是功用不同,以及壳程介质的流量、粘度等不同,折流板间距也不同,其系列为:

100mm,150mm,200mm,300mm,450mm,600mm,800mm,1000mm。

允许的最小折流板间距为壳体内径的20%或50mm,取其中较大值。

允许的最大折流板间距与管径和壳体直径有关,当换热器内流体无相变时,其最大折流板间距不得大于壳体内径,否则流体流向就会与管子平行而不是垂直于管子,从而使传热膜系数降低。

折流板外径与壳体之间的间隙越小,壳程流体介质由此泄漏的量越少,即减少了流体的短路,使传热系数提高,但间隙过小,给制造安装带来困难,增加设备成本,故此间隙要

求适宜。

折流板厚度与壳体直径和折流板间距有关,见表8-1所列数据。

表8-1折流板厚度/mm

壳体公称内径

/mm

相邻两折流板间距/mm

≤300

300~450

450~600

600~750

>750

200~250

3

5

6

10

400~700

12

700~1000

8

16

>1000

支承板厚度一般不应小于表8-1(左)中所列数据。

支承板允许不支承的最大间距可参考表8-1(右)所列数据。

壳体直径/mm

<400

400~800

900~1200

管子外径/mm

19

支承板厚度/mm

最大间距/mm

1500

1800

2500

3400

表8-2支承板厚度以及支承板允许不支承的最大间距

经选择,我们采用弓形折流板,h=,折流板间距取600mm,查《化工设备机械基础》表7-7得折流板最小厚度为4mm,折流板外径负偏差-0.60

查《化工设备机械基础》表7-9折流板外径为896mm,材料Q235-A钢

查《化工设备机械基础》表7-10拉杆12,共10根,材料Q235-AF钢

折流板开孔直径

所以,折流板尺寸如下图:

图8-4折流板

9开孔补强

1、确定壳体和接管的计算厚度及开孔直径

由已知条件得壳体计算厚度

接管计算厚度为(9-1)

其中选用20钢查附表9得

开孔直径为:

(9-2)

2、确定壳体和接管实际厚度,开孔有效补强面积及外侧有效补强高度h

已知壳体名义厚度,补强部分厚度为

接管有效补强宽度为B=2d=(9-3)

接管外侧有效补强高度(9-4)

3、计算需要补强的金属面积和可以作为补强的金属面积

需要补强的金属面积为:

(9-5)

可以作为补强的金属面积为:

(9-6)

(9-7)

4、(9-8)

5、比较,,所以壳程接管需要补强,而管程接管的公称直径较大,也需要补强。

常用的结构是在开孔外面焊上一块与容器壁材料和厚度都相同即7mm厚的钢板。

综上,得换热器开孔补强结构如下图:

图9-1换热器开孔补强结构

10支座

10.1裙座设计

采用圆筒形裙式支座,裙座与塔体的连接采用焊接,由于对接焊缝的焊缝受压,可承受较大的轴向力,故采用对接形式。

取裙座外径与封头外径相等。

并且取裙座的厚度与封头的厚度相同,即裙座尺寸为Ф900×

7mm.。

裙座材料选用Q235-A。

图10-1裙座壳与壳体的对接型式。

无保温层的裙座上部应均匀设置排气孔,

表10-1排气孔规格和数量

容器内直径Di

600~1200

1400~2400

>

2400

排气孔尺寸

Φ80

Ф80

Ф100

排气孔数量,个

2

4

≥4

排气孔中心线至裙座壳顶端的距离

140

180

220

因此设置两个排气孔,排气孔尺寸为Ф80,排气孔中心线至裙座壳顶端的距离为140

图10-2裙座上部排气孔的设置

塔式容器底部引出管一般需伸出裙座壳外,

表10-2引出孔尺寸

引出管直径d

20、25

32、40

50、70

80、