第2章试验材料及试验方法Word文档格式.docx

《第2章试验材料及试验方法Word文档格式.docx》由会员分享,可在线阅读,更多相关《第2章试验材料及试验方法Word文档格式.docx(16页珍藏版)》请在冰豆网上搜索。

0.75

2.0

0.02

0.035

20.0

10.5

--

16MnDR

0.14

0.29

1.5

0.014

0.003

0.021

0.008

0.004

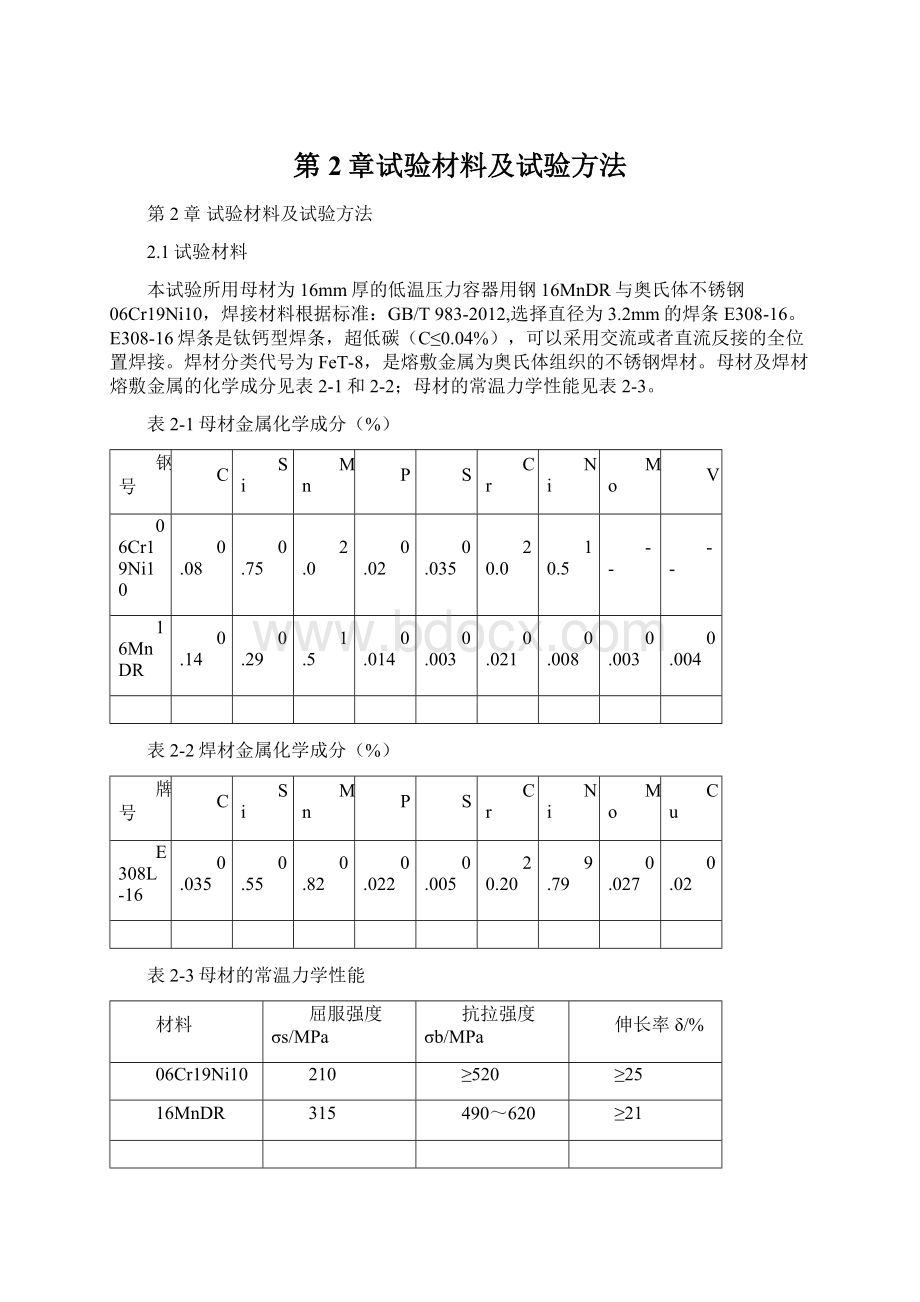

表2-2焊材金属化学成分(%)

牌号

Cu

E308L-16

0.55

0.82

0.022

0.005

20.20

9.79

0.027

表2-3母材的常温力学性能

材料

屈服强度σs/MPa

抗拉强度σb/MPa

伸长率δ/%

210

≥520

≥25

315

490~620

≥21

母材微观组织的500倍金相照片见图2.1。

06Cr19Ni10钢组织为奥氏体和少量铁素体;

16MnDR钢为珠光体。

图2.1母材金相组织

2.2焊接工艺

2.2.1焊前预热和层间温度选择

2.2.1.106Cr19Ni10钢预热

由于奥氏体不锈钢具有良好的塑性,冷裂纹倾向较小,因此焊前不必预热。

多层焊时要避免道间温度过高,一般冷却到100℃以下再焊下一层;

否则接头冷却速度慢,将促使产生碳化铬而造成耐晶间腐蚀性下降。

在工件刚性极大的情况下,有时为了避免裂纹的产生,不得已进行焊前预热。

本试验将不对其预热。

2.2.1.216MnDR钢预热

(1)低温钢16MnDR是接近铁素体的低合金钢,由于碳含量低,硫、磷又限制在较低的范围,其淬硬倾向和冷裂纹倾向小,室温下焊接不易产生冷裂纹,板厚小于25mm不需预热。

本试验采用16mm厚钢板,所以不需要预热。

(2)通过对16MnDR钢的碳当量值分析得出其是否需要预热。

碳当量是将钢铁中各种合金元素折算成碳的含量。

碳素钢中决定强度和可焊性的因素主要是含碳量。

合金钢(主要是低合金钢)除碳以外各种合金元素对钢材的强度与可焊性也起着重要作用。

国际焊接学会推荐的碳当量公式CE(IIW):

(式中的元素符号均表示该元素的质量分数)

该式主要适用于中、高强度的非调质低合金高强度钢(σ=500~900MPa。

当板厚小于20mm,CE(IIW)<0.40%时,钢材淬硬倾向不大,焊接性良好,不需预热;

CE(IIW)=0.40%~0.60%,特别当大于0.5%时,钢材易于淬硬,焊接前需预热。

计算得出16MnDR钢的CE(IIW)值为0.396%,钢板厚度为16mm,σ为(490~620)MPa,所以16MnDR钢也不需要预热。

2.2.1.3层间温度

所谓层间温度,是指多层多道焊时,后一层(道)焊缝焊接前,前层(道)焊缝的最低温度.对于要求预热焊接的材料,当需要进行多层焊时,其层间温度应等于或高于预热温度,如层间温度低于预热温度,应重新进行预热。

焊接奥氏体不锈钢时,层间温度过高会导致焊缝处过热,导致焊道发黑。

为保证奥氏体不锈钢焊接接头有较高的耐蚀性,需要有较快的冷却速度,因此需要控制较低的层间温度,即在前道焊缝冷却到较低温度时,在进行后道焊缝的焊接。

层间温度过高会引起热影响区晶粒粗大,使焊缝强度及低温冲击韧性下降。

如低于预热温度则可能在焊接过程中产生裂纹。

对于普通碳钢,要求层间温度低于250℃,普通奥氏体不锈钢,低于150℃(有些甚至要低于100℃,一般要求低于120℃)。

本试验选择的层间温度为(100-150)℃。

2.2.2焊接熔合比的制定与舍夫勒相图

为了确保异种钢焊接接头优良的性能,适当控制熔合比是重要的技术关键。

熔合比,是指熔焊时被熔化的母材在熔敷金属中所占的百分比。

坡口大小和熔池形状变化,都可以改变熔合比,导致熔敷金属中焊材和母材的比例变化。

弧焊焊接时,常通过改变熔合比来调整焊缝的化学成分,改善焊缝的性能。

同时可以利用舍夫勒图来确定得到某种组织的焊缝应填加的合金元素类型(铁素体化元素还是奥氏体化元素),从而进行焊接材料的选择和焊接工艺的制定。

2.2.2.1坡口的选择

(1)坡口定义

根据设计或工艺要求,在焊件的待焊部位加工成一定几何形状和尺寸的沟槽,叫坡口。

(2)坡口作用

①使热源(电弧或火焰)能到达焊缝根部,保证根部焊透。

②便于操作和清理焊渣。

③调整焊缝成型系数,获得较好的焊缝成型。

④调节基本金属与填充金属的比例。

(3)坡口选择原则

不同形式坡口的特点比较参考表2-4。

为获得高质量的焊接接头,应选择适当的坡口型式。

坡口的选择,主要取决于母材厚度、焊接方法和工艺要求。

选择时,应注意以下问题:

①尽量减少填充金属量。

②坡口形状容易加工。

③便于焊工操作和清渣.

④焊后应力和变形尽可能小。

表2-4V、U、X型坡口的比较

坡口形式

比较条件加工

焊缝填充金属量

焊件翻转

焊后变形

方便

较多

不需要

较大

U

复杂

少

小

X

较少

需要

较小

坡口的具体参数参考表2-7。

(4)坡口形式

图2-2焊接坡口示意图

(5)坡口切割

碳钢和低合金钢(16MnDR)采用火焰切割,压力容器坡口制备可以采用冷加工或者热加工法,采用热加工法时需用冷加工去除表面层;

而奥氏体不锈钢06Cr19Ni10在热变形加工过程中塑性较低,容易出现裂纹缺陷,不能采用火焰切割,应采用等离子切割,再采用冷加工处理坡口。

2.2.2.2舍夫勒相图的计算

舍夫勒(Schaeffler)组织图是研究奥氏体不锈钢焊条的有力工具。

而舍夫勒组织图则是依据Cr与Ni的计算结果及无数次焊缝中铁素体含量等的实测结果绘制而成。

目前应用较多的有舍夫勒组织图和德龙组织图等,它们都可用于电弧焊方法(如焊条电弧焊SMAW、钨极氩弧焊GTAW、熔化极气体保护焊GMAW和埋弧焊SAW)中对成分、组织和性能的研究。

(1)Cr与Ni关系式与舍夫勒组织图

舍夫勒1949年版本的舍夫勒组织如图2-3所示。

决定其组织图的铬镍当量关系式,即Cr、Ni关系式为:

Cr=Cr+Mo+1.5Si+0.5Nb①

Ni=Ni+0.5Mn+30C②

上述公式中的元素符号仅代表其质量分数的分子部分,而不是百分数的全部(以下同),如Cr的质量分数为21%时,则在式①中的Cr取21,而不是0.21;

Ni的质量分数为10%时,则在式②中的Ni取10,而不是0.10。

另有,决定舍夫勒组织图的Cr、Ni关系式:

Cr=Cr+2Si+1.5Mo+5V+5.5Al+1.75Nb+1.5Ti+0.75W③

Ni=Ni+Co+0.5Mn+0.3Cu+25N+30C④

图2-3舍夫勒相图

鉴于此,在应用舍夫勒组织图时,当焊缝金属不含氮时,就用式①、式②计算Cr、Ni;

当含氮时,就采用式③、式④计算Cr、Ni不难看出,式③和式④包括了奥氏体不锈钢焊条焊缝金属中所有可能有的合金元素项,故更具实用性。

因此,在我国应用最多的是舍夫勒组织图。

(2)Cr和Ni关系式与德龙组织图

德龙(Delong)等人于1973年在舍夫勒组织图基础上确定了德龙组织图,如图2-4所示。

其Cr表达式不变,即为式①。

因研究发现氮对铁素体影响较大,所以在Ni关系式中加进了氮元素项,其镍当量关系式为:

Ni=Ni+0.5Mu+30N+30C

因此,德龙组织图和舍夫勒组织图有如下区别:

①在铬当量不变的情况下,在镍当量关系式中增加了氮元素项,使相区界线位置发生了变化,即增大了铁素体线的斜率。

②前者的铁素体线间距离相对是恒定的,而后者是变化的。

③增加了表示铁素体含量的“铁素体数”(FN)的标度.虽然FN单位与铁素体百分数含量没有直接关系,但在图内双相组织区域中在小于10的范围内时,两者基本相近或相同。

图2-4德龙组织图

2.2.3焊接热输入的制定

熔焊时,焊接电源输入到焊接件单位长度焊缝上的热值就是热输入。

又称焊接线能量,其等于焊接电流、电弧电压、热效率的乘积和焊接速度的比值。

06Cr19Ni10钢的组织为奥氏体+(3~5)%铁素体拥有良好的塑性、韧性和高温低温性能。

但06Cr19Ni10钢导热系数小,存在过热区,易产生大的晶粒,在高温下铬和碳易形成化合物,使组织产生贫铬层,会导致焊缝枝晶的产生,因此要选择小的热输入值;

同时为了减小焊接热影响区的大小,加快冷却速度,也要选择小的热输入值。

16MnDR钢是以铁素体为基的细晶粒钢,由于其碳含量低,其他合金元素含量不高,碳当量为0.40%左右,淬硬和冷裂倾向小,不易产生冷裂纹,同时钢中的S、P等杂志含量也控制得较小,所以也不易产生热裂纹。

焊接时主要问题就是焊缝和过热区(加热1100℃以上区域)的脆化问题。

为使焊接接头拥有和母材相其配的低温性能,要控制好热输入值,小电流快速焊接。

2.2.3.1焊接电流

焊接电流的过大或过小都会影响焊接质量。

其他焊接工艺参数不变,增大焊接电流,会使得热输入变大,热源下移,焊缝的熔深增大;

焊丝熔化速度加快,焊缝余高增大;

弧柱直径变大,但由于热源下移,电弧斑点移动受限,熔宽近乎不变。

所以其选择应根据焊条的类型、直径、焊件的厚度、接头形式、焊缝空间位置等因素来考虑,其中焊条直径和焊缝空间位置最为关键。

在一般钢结构的焊接中,焊接电流大小与焊条直径关系可用以下经验公式进行试选:

I——焊接电流(A);

d——焊条直径(mm)。

另外,立焊时,电流应比平焊时小15%~20%;

横焊和仰焊时,电流应比平焊电流小10%~15%。

1)考虑焊条直径

焊条直径越粗,熔化焊条所需的热量越大,必须增大焊接电流,每种焊条都有一个最合适电流范围,表2-5是常用的各种直径焊条合适的焊接电流参考值。

当使用碳钢焊条焊接时,还可以根据选定的焊条直径,用下面的经验公式计算焊接电流:

式中:

I一一焊接电流

(A)

;

d——焊条直径

(mm)

K——经验系数

(A/cra)。

表2-5

焊接电流经验系数与焊条直径的关系

焊条直径

d/mm

1.6

2~2.5

3.2

4~6

经验系数K

20~25

25~30

30~40

40~50

2)考虑焊接位置

在平焊位置焊接时,可选择偏大些的焊接电流,非平焊位置焊接时,为了易于控制焊缝成形,焊接电流比平焊位置小10%~20%。

3)考虑焊接层次

通常焊接打底焊道时,为保证背面焊道的质量,使用的焊接电流较小;

焊接填充焊道时,为提高效率,保证熔合好,使用较大的电流:

焊接盖面焊道时,防止咬边和保证焊道成形美观,使用的电流稍小些。

焊接电流一般可根据焊条直径进行初步选择,焊接电流初步选定后,要经过试焊,检查焊缝成形和缺陷,才可确定。

对于有力学性能要求的如锅炉、压力容器等重要结构,要经过焊接工艺评定合格以后,才能最后确定焊接电流等工艺参数当焊接电流调好以后,焊机的外特性曲线就决定了。

实际上电弧电压主要是由电弧长度来