过程设备制造课程设计Word格式文档下载.docx

《过程设备制造课程设计Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《过程设备制造课程设计Word格式文档下载.docx(40页珍藏版)》请在冰豆网上搜索。

而液化石油气储罐是具有较大危险性的储存容器,一旦出现问题,将给人民的生命、财产带来极大的损失。

某某、某某等地的液化气储罐事故给人们以深刻的教训。

为了保证液化石油气储罐的安全运行,防止事故发生,必须从个方面严格把关,其中,筒节的制作过程是关键中的关键。

产品名称:

40M3液化石油气卧式储罐

产品类别:

三

按照《特种设备安全监察条例》的规定,该台产品经制造单位监视检验,安全性能符合《压力容器安全基数监察规程》,《GB150-1998钢制压力容器标准》与设计图样的规定。

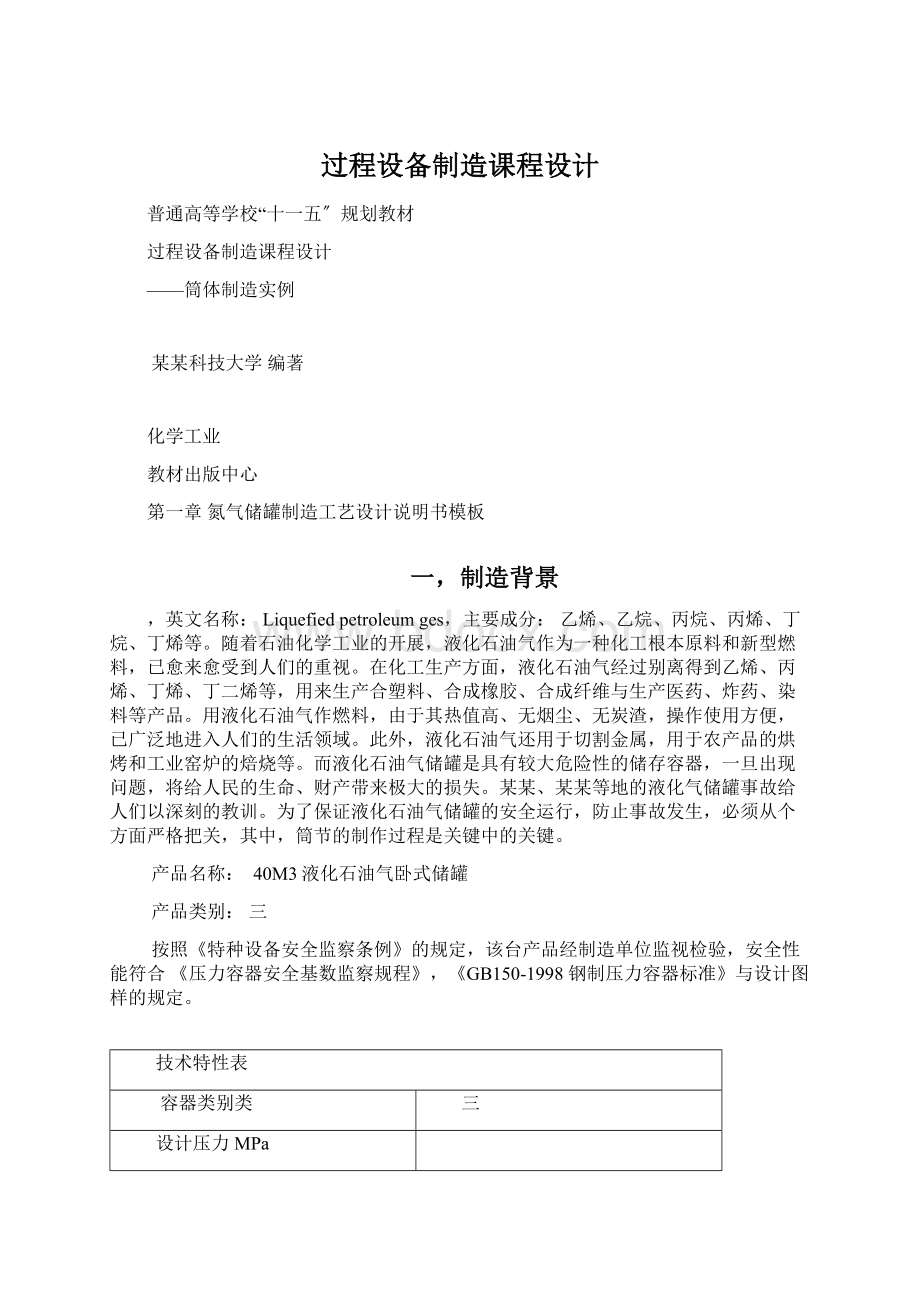

技术特性表

容器类别类

三

设计压力MPa

设计温度℃

-19~50

最高工作压力MPa

水压试验压力MPa

气密性试验压力MPa

焊接接头系数

1

腐蚀余量量mm

2

操作介质

液化石油气

充装系数

设备容积立方米

40

1.3技术要求

〔1〕本设备按照GB150-1998《钢制压力容器》进展制造,检测与验收,并承受《压力容器安全技术监察规程》的监视。

〔2〕制造筒体、封头、人孔接收、用16MnR钢板符合GB6654-1996与第二次改造通知单的规定,人孔法兰盖用钢板正火状态供货。

帯颈对焊法兰、接收用16MnR应符合4726-2000,壳体用16MnR钢板应逐X进展冲击试验,方法按照GB/T229的规定,三个试样的平均值大于等于54J。

〔3〕设备焊接工艺规程按照/T4709-2000,焊接工艺评定按照4708-2000.所有角接接头的焊接外表须打磨圆滑过渡。

〔4〕设备中每条A、B类焊接接头应进展100%射线检测,按照/T4730.2-2005的规定,二级合格。

所用D类焊剂接头、DN<

250的接收与法兰的B类焊接接头与所有与承压件相焊接的角接接头,应进展100%外表磁粉检测,按照/T4730.4-2005的规定,一级合格。

〔5〕设备应进展整体焊后消除应力热处理,热处理后不得在设备本体上进展施焊。

〔6)最终热处理后,对设备中A。

B、D类焊接接头进展硬度检测,其硬度应小于等于200HB。

检测数量按照每条A、D类焊接接头测一组,每条B

类焊接接头每隔120度测一组,每组包括母材、热影响区和焊缝各一处。

(7〕未注明角接接头焊脚高度均等于两相焊件中之较薄件的厚度,且须为连续焊。

〔8)设备制造完毕后进展水压试验。

水压试验应力见技术要求表。

水压试验合格后应将积水排净吹干。

(9〕水压试验合格后,应进展气密性试验,试验应力见技术特性表。

〔10)设备制造完毕后除锈涂铁红醇酸底漆一遍,再涂银粉醇酸清漆一遍,沿罐体水平中心线用红漆刷一道红色色带,宽度为150mm,在筒体两侧的重心处用红色油漆喷印重新标志,应在重心标志上方喷印LPG字样,重心标志的左侧喷应严禁烟火字样,右侧喷应禁止施焊的字样,标志、字样高度不得小于200mm。

(11)设备的油漆、包装、运输按照/T4711-2003《压力容器涂覆与运输包装》的规定。

(12)本储罐安装时,其纵轴应向排污方向倾斜千分之三。

(13)固定支座的连接采用一个螺母拧紧;

活动支座用两个螺母,第一个螺母不拧紧,与支座的距离为1至3毫米,用第二个螺母锁紧。

(14)本储罐必须在有遮阳和水喷淋装置的条件下适用。

储气罐的结构分析

储气罐的结构

储气罐是一个承受内压的钢制焊接压力容器。

在规定的使用温度和对应的工作压力下,应保证安全可靠,罐体的根本结构部件应包括人孔、封头、筒体、法兰、支座。

筒体结构分析

筒体材料为16MnR,公称内径为2600mm,长度的6500mm.名义壁厚为18mm。

整个筒体是用3个筒节组对拼焊而成,这时的简体有纵环焊缝。

,纵焊缝采用埋弧焊方式焊接。

查相关标准,焊缝形式采用Y形。

其筒节间环焊缝亦可采用U形焊缝。

应合理设计筒节坡口形式与尺寸。

设计焊缝的相对位置。

二,筒体材料

对受内压的筒体,由于其工作介质为液化石油气,考虑其腐蚀性以与易燃易爆,选择16MnR作为材料。

三.筒体具体制造工艺

1.材料的进厂入库检测

筒体结构材料16MnR,按技术要求符合GB6654-1996与第二次改造通知单的规定验收合格后,应按企业标准入库存放。

钢材进入车间加工之前进展外表预处理,是金属结构制造中最重要的首要工序。

可增强装备耐腐蚀能力延长其使用寿命。

预处理工艺

1,钢板外表净化

钢板的外表净化是钢板预处理一个步骤,运用特定的方法或设备祛除外表的油污、铁锈、杂质、氧化皮等。

外表净化的方法大体分两类:

机械法和化学法。

化学法主要有酸洗、碱洗、盐洗等。

机械法主要有砂轮打磨、喷沙、喷丸处理。

本钢板选用喷沙作为外表净化的处理方式,除去铁锈和氧化皮。

用喷砂法做外表净化,所得钢板质量好,且效率高,但是,粉尘太大,所以一般都是在密闭的喷砂室里进展操作。

需要注意的是,近年来钢板出厂时,大都会喷一层防护漆,来防止它的腐蚀,防护漆不影响以后的加工和焊接,此时,外表净化这一工序就可省略。

矫形

钢材在轧制、运输、装卸和堆放过程中,由于自重、支承不当或装卸条件不良与其他原因,可能会产生弯曲、扭曲、翘曲、波浪变形与外表不平等变形。

当这些变形超过一定程度时,会给尺寸的度量、划线、剪裁与其他加工带来困难,而且会影响到成形后零件的尺寸和几何形状的精度,从而又会影响到装配、焊接和整个产品的质量。

所以在划线下料前应予以矫形。

钢材在加工过程中,也会由于受力不均等工艺原因和其他原因而使工件产生变形,为不影响下道工序的加工和确保加工质量,也需进展矫形。

另外,在装配一焊接之后,工件也会因焊接等原因,产生某些变形,亦需矫形,此为成品矫形。

矫形就是使钢材或工件在外力作用下产生与原来变形相反的塑性变形,以消除弯曲、扭曲、皱折、不平等现象,从而获得正确形状的过程。

矫形的实质就是将被拉长的纤维缩短或将缩短的纤维拉长,以恢复原状,或是使其他局部的纤维也拉长或缩短,产生与局部纤维一样的变形。

从而达到矫形的目的。

矫形的方法按操作方法的不同,可分为手工矫形、机械矫形和火焰矫形三种。

本设计采用多辊矫平机进展机械矫形。

多辊矫板机矫平钢板,是使板料通过矫板机的上下两列辊子之间,在辊子压力的作用下,受到屡次反复弯曲,整个钢板得到均匀的拉长,使多种原始曲率逐步趋向一致变为单一,并不断减小,最终得到矫平。

此处采用GYX-3M钢材预处理装置。

利用抛丸机械除锈的先进大型机械设备,钢材经此处理,并经喷保护底漆,烘干处理等工序后,即可保证钢材在生产和使用过程中不在生锈,有不影响机械加工和焊接质量。

2,矫形

矫形就是使钢材或工仵在外力作用下产生与原来变形相反的塑性变形,以消除弯曲、扭曲、皱折、不平等现象,从而获得正确形状的过程。

如下图为多辊式矫平机的工作原理图。

本设计中,钢材16MnR,板厚为18mm。

选用九辊矫正机,其参数情况见下表

矫正机参数表

辊数

辊距

〔mm)

钢板最小厚度

辊径

最大矫正度

〔m/s)

主电机最大功率〔kw)

9

250

5

220

180

应注意的是,不是所有的钢板都能一次矫平,是否容易矫平除与矫平机有关外,还与其本身的性质和厚度有关。

2.放样,划线与号料

放样,划线与号料是决定焊接坯料形状与尺寸公差的重要工艺,也是焊接过程中主要的质量控制点之一。

放样是在制造金属结构之前,按照设计图样,在放样平台上用1:

1的比例尺寸,划出结构或者零件的图形和平面展开尺寸。

号料和划线采用划针或者磨尖的石笔、粉线作线。

三局部操作内容和步骤:

放样,展开、制作样杆样板、在钢材上进展号料。

号料尺寸公差是反映钢板的划线、号料

划线和号料就是根据施工图样与工艺上的要求,正确地确定一个欲加工零件的配料尺寸和形状,并用划线的方法在钢材上号料,同时标注上必要的加工符号与其他必要内容,用以指导以后各道工序的加工。

它直接决定着零件的尺寸和几何形状的精度,而且对以后的装配和焊接工序也有很大的影响。

总体来看,划线和号料大致可以分为以下整个划线工序的最终允许公差,根据GB/T9019-2001,压力容器公称直径标准的规定,长×

宽与其他外廓尺寸线为+lmm,超过一米的为L/lOOO,但不超过3mm;

中心线、基准线为士0.5mm;

正方形或长方形,其对角线Ll-L2之差<

2mm。

应注意的是,放样展开最后获得的尺寸是零件的设计尺寸或者说是零件加工后应得的尺寸,而样板是用来号料的,其外部尺寸应该是零件加工前坯料尺寸,这两者是不一样的。

零件的坯料尺寸是由零件展开尺寸、工艺余量和加工余量三局部组成的。

工艺余量是零件加工过程中由于工艺条件和工艺因素的影响而造成的尺寸变化和偏差。

在焊接结构制造中,主要是焊接收缩量和成型后的修边余量。

本设计中,16MnR板厚18mm。

焊缝横向收缩余量为2.1--2.6mm.(参照过程设备制造与检测-表6-26〕。

纵向收缩余量为0.15-0.3mm。

(参照过程设备制造与检测-表6-27)。

加工余量

加工余量主要包含切割余量,边缘加工余量两项。

气割时会产生一定宽度的割缝,但是当沿外侧切割时可不考虑工艺余量。

切割后尚需进展边缘机械加工,留3mm的加工余量,号料划线公差图如如下图所示。

筒节的划线是在钢板上划出展开图。

筒节的展开计算比拟简单,即以筒节的平均直径为基准。

由于钢板在卷板机上弯卷是受辊子的碾压,厚度会减薄,长度会伸长。

因此,下料尺寸应比计算出来的尺寸短一些。

筒节展开长按下式计算:

L=πDm-ΔL=π(Di+S)-ΔL1+ΔL2+ΔL3

式中,L—筒节展开式,mm

Dm—筒节平均直径,mm

Di——筒节内径,mm

S—板厚,mm

ΔL1—钢板伸长量,mm

ΔL2—钢板加工余量,mm

ΔL3—