土石方爆破设计书Word格式文档下载.docx

《土石方爆破设计书Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《土石方爆破设计书Word格式文档下载.docx(20页珍藏版)》请在冰豆网上搜索。

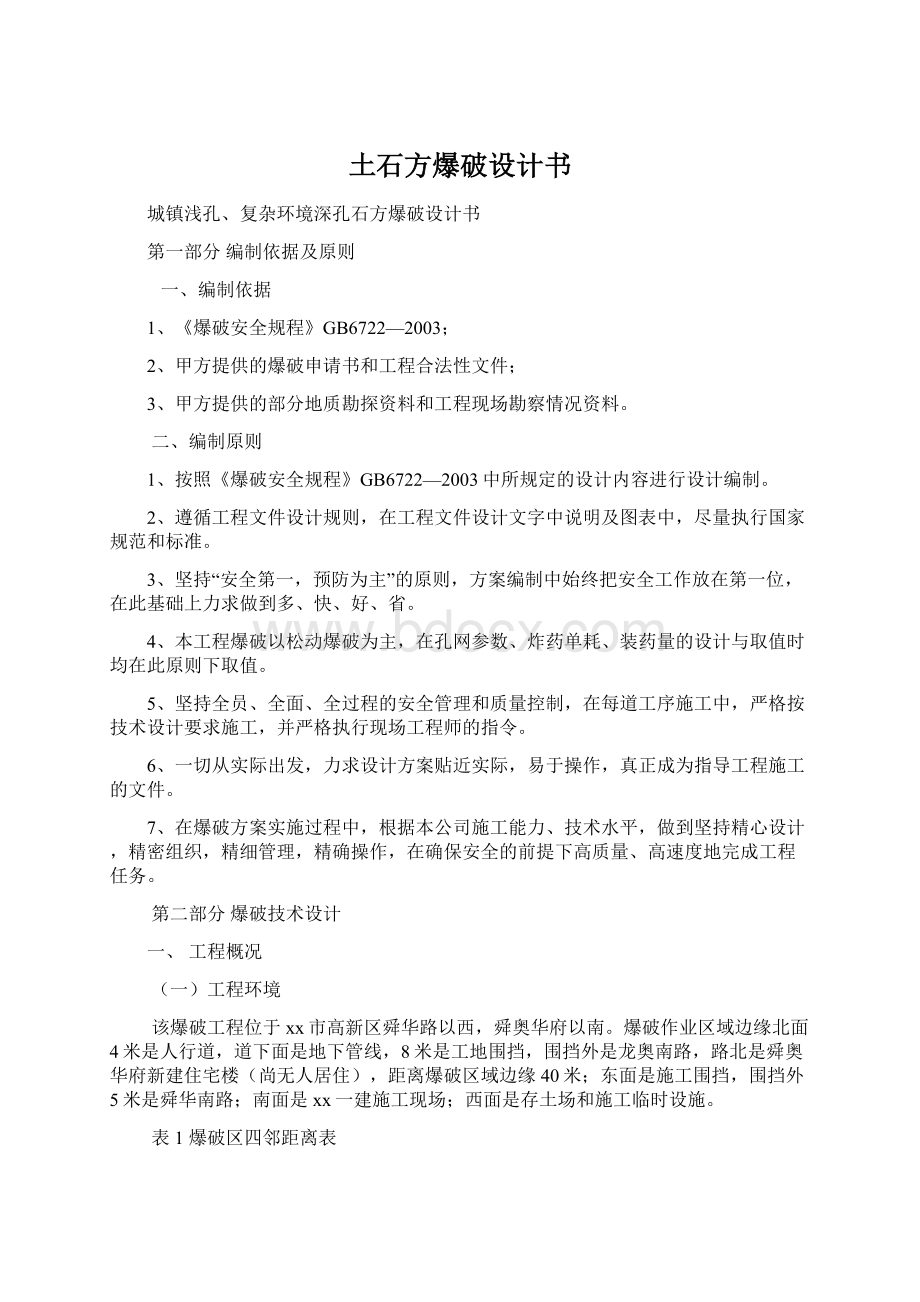

地面、地下或空中

距离(m)

保

护

对

象

北

地面

4,8,40

埋地管线,龙奥南路,舜奥华府

东

地面

5

舜华南路

西

存土场,临设

南

施工现场

(二)交通条件

本工程地处xx高新区,南有旅游路,东临舜华路,北有龙奥北路,所有机械设备可由这些道路进入施工现场,交通条件方便。

(三)施工任务与要求

1、对工程设计爆破区域内的岩石实施爆破;

2、爆破后岩石粒径应满足机械破碎清运要求;

3、爆破产生的飞石、震动、冲击波等有害效应不得损坏周围人员和被保护物;

4、爆破、清运后地平标高应满足工程技术设计要求;

5、爆破工程应在合同约定的时间内完成。

二、工程地形、地貌、地质条件及工程量

该工程爆破作业区域东西长约400米、南北宽约150~200米。

室外场坪平下挖1.5~7.0米,楼槽比室外平坪深2.0~6.0米;

需爆破下挖深度1.5~13.0米。

爆破作业区域地形西高东低,石质为山体石灰岩。

表2爆区地形、地貌、地质条件及工程量表

位置

xx高新区

节理裂隙

发育

地势

西高东低

地

下

水

无

几何尺寸m

坚固系数f

6~8

自由面(个)

2

极限抗压强度

60~80(Mpa)

岩石种类

石灰岩

工程量m³

15万

三、施工方案选择

根据该爆破工程的环境、石质、工程量和工期要求,确定采用露天深孔、浅孔爆破和油锤破碎相结合的施工方案。

(一)深孔爆破设计方案

开挖钻孔深度大于等于5.0m的地段采用深孔爆破。

自爆区一面开始,向另一面分段爆破开挖,将最小抵抗线控制在朝自由面方向,选用潜孔钻机在被爆体上钻垂直炮孔,炮孔直径D=90mm。

大区多排采用三角形布置。

个别楼槽下挖较深,不能与场平一次爆破到底,可采用先爆场平、再爆楼槽的分层爆破施工。

(二)大钻浅孔爆破设计方案

开挖钻孔深度大于1.5m小于5.0m的地段采用大钻浅孔爆破。

自爆区一端开始,向另一端逐段开进,将最小抵抗线控制在朝临空面方向。

选用潜孔钻机在被爆体上钻垂直炮孔,炮孔直径d=90mm。

(三)小钻浅孔爆破设计方案

爆破区域北侧距离埋地管线20米内宜采用小钻浅孔爆破。

(四)油锤破碎施工方案

爆破区域北侧在爆破区域和埋地管线之间用油锤打出8米宽的减震沟,降低爆破振动对地下管道的影响。

爆破区域东侧距离舜华南路较近。

应留出5米宽度,用小钻弱松动结合油锤破碎。

(五)个别开挖深度小于1.0m的地段和每次爆破后的大块岩石及清根找平时都可用油锤破碎。

四、爆破技术设计

1、深孔爆破参数及单孔装药量计算

计算公式:

Q=qwaH或Q=kqabH

公式Q=qwaH适用于单排孔的爆破,公式Q=kqabH适用于多排孔的爆破。

式中:

q—炸药单耗,kg/m³

;

w—最小抵抗线,m;

a—孔距,m;

b—排距,m;

H—台阶高度(爆破深度),m;

钻孔深度L=H+h(m)

炮孔间距a=(S/0.866)1/2(m)

炮孔排距b=0.866a(m)

单位炸药消耗量q=0.45kg/m³

k—考虑受前面各排孔的矿岩阻力作用的增加系数,k=1.1~1.2;

因深孔爆破区域台阶高低不平,炮孔深度不同,装药量也不同,具体爆破参数见表3—1。

表3—1深孔爆破参数表

高度H(m)

参数

5

6

7

8

9

炮孔直径D(mm)

90

底盘抵抗线W(m)

2.2

2.5

2.6

2.8

炮孔超深(m)

0.5

0.6

0.8

炮孔深度(m)

5.5

6.5

7.6

8.6

9.8

装药长度L1(m)

2.7

3.7

4.6

5.6

6.6

填塞长度L2(m)

3.0

3.2

每米炮孔装药量q1(kg/m)

6.0

单孔装药量Q(kg)

16

22.5

27.6

33.6

39.6

炸药单耗q(kg/m³

)

0.4

0.45

每炮负担体积(m³

40

50

61.3

74

88

每炮负担面积(㎡)

8.0

8.3

8.77

9.3

9.7

炮孔间距a(m)

3.1

3.3

炮孔排距b(m)

2、浅孔爆破单孔装药量计算

Q=qwaH或Q=qabH

其中公式Q=qwaH适用于单排孔的爆破,公式Q=qabH适用于多排孔的爆破。

H—台阶高度,m;

爆破深度H(m)

单位炸药消耗量q=0.40kg/m³

因深孔爆破区域台阶高低不平,炮孔深度不同,装药量也不同,具体爆破参数见表3—2。

表3—2大钻浅孔爆破参数表

1.5

1.8

2

3

4

1.7

2.0

2.3

3.5

4.5

0.25

1.0

1.75

10.0

3.75

6.25

7.5

15.0

5.0

25.0

2.1

2.4

表3—3小钻浅孔爆破参数表

台阶高度H(m)

爆破参数

1.2

1.4

1.6

38

最小抵抗线W(m)

0.7

炮孔间距a=(S/0.86)1/2(m)

炮孔超深h(m)

0.2

炮孔深度L(m)

炸药单耗(g/m³

400

350

单孔装药量Q(g)

134

280

336

588

672

1058

1260

填塞长度(m)

0.85

0.9

1.1

五、钻孔设计及要求

炮孔布置时,自爆区自由断面开始,由外向里逐排布置,炮孔间距、排距按设计标定,炮孔深度是台阶高度和超钻深度之和,大区多排采用三角形布置。

选用手持式风动凿岩机或潜孔钻在被爆体上钻垂直炮孔,炮孔直径D=38mm、D=90mm。

六、装药填塞

1、小钻浅孔爆破时,每个炮孔内装1发电雷管或塑料导爆管电雷管与设计的装药量,装药后的炮孔部分,使用粘土炮泥逐段填实,直至填平炮口。

2、深孔爆破和大钻浅孔爆破时,每个炮孔装一个由1枚塑料导爆管延时雷管与一定量管状炸药制成的起爆药包,将其放置于炮孔内的设计位置:

采用正向起爆时,将起爆药包置于孔内装药顶部的第二个药包位置,雷管聚能穴朝下;

采用反向起爆时,将起爆药包置于孔内装药底部的第二个药包位置,雷管聚能穴朝上;

采用双向起爆时,将起爆药包置于孔内装药的中间位置。

装药后的炮孔部分,使用粘土炮泥或钻孔岩屑逐段填实,直至填平炮口。

七、起爆网路

1、连接形式:

根据本工程的特点和安全要求,决定采用以下2种起爆网路连接形式。

(1)电雷管串联起爆网路(本工程很少使用)

每个炮孔使用1枚电雷管,将各炮口引出的电雷管脚线连接成串联线路,以电容式起爆器作起爆电源进行起爆。

该方案的优点是:

1、操作简单,施工方便;

2、在多药包共同作用下,爆破效果好;

3、爆堆松散,便于装运。

其缺点:

1、一次起爆的总装药量受环境条件限制,放炮次数多;

2、一次齐爆产生的爆破振动较大;

3、大面积爆破后易出现部分大块;

4、多孔爆破时,电阻值较大,接线操作麻烦。

(2)塑料导爆管延时雷管与电雷管混联起爆网路

①采用孔内延时起爆网路时:

每排炮孔使用1枚不同段位的塑料导爆管延时雷管,将邻近炮孔的数根导爆管簇联,每个簇联把连接1枚电雷管,并将之连接成串联起爆网路。

②采用孔外延时起爆网路时:

在各个炮孔中装同段位的塑料导爆管延时雷管,把不同段位的电雷管或是塑料导爆管延时雷管放在孔外,利用孔外延时来控制各炮孔的起爆顺序和延时间隔。

③采用孔内外延时相结合的起爆网路时:

孔内使用高段位塑料导爆管延时雷管,孔外使用低段位塑料导爆管延时雷管或电雷管,各段按设计间隔时间先后起爆。

本方案的优点是:

2、一次起爆的总装药量多,放炮次数少;

3、爆破振动小,有利于爆区四周被保护物的安全。

1、爆前无法测量起爆网路;