给水泵检修工艺规程Word格式文档下载.docx

《给水泵检修工艺规程Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《给水泵检修工艺规程Word格式文档下载.docx(11页珍藏版)》请在冰豆网上搜索。

通过平衡鼓和平衡盘平衡,其残余的轴向推力由推力轴承来吸收。

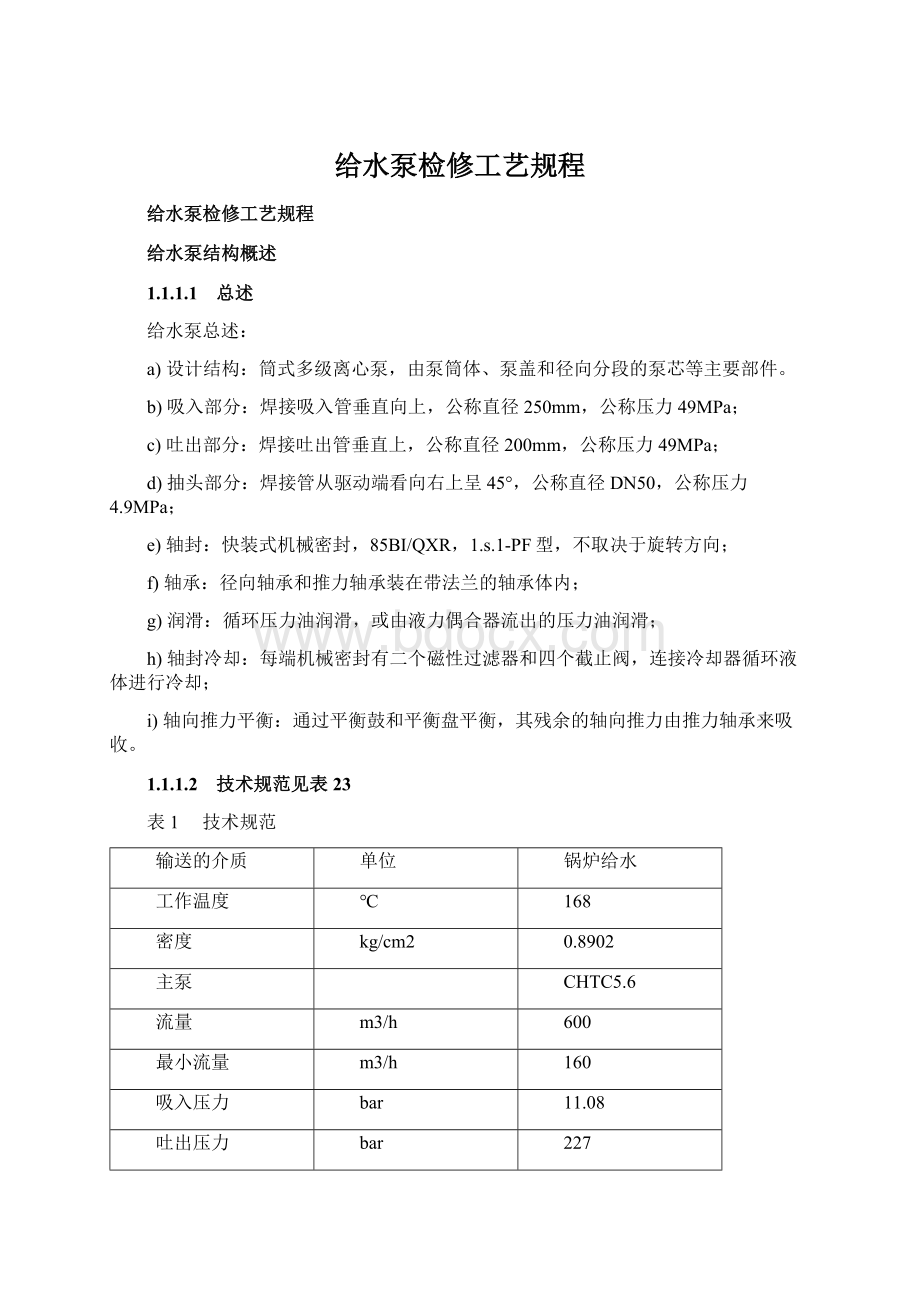

1.1.1.2 技术规范见表23

表1 技术规范

输送的介质

单位

锅炉给水

工作温度

℃

168

密度

kg/cm2

0.8902

主泵

CHTC5.6

流量

m3/h

600

最小流量

160

吸入压力

bar

11.08

吐出压力

227

配带工率

kW

5500

转速

r/min

5600

旋转方向

从驱动端看泵为顺时针方向旋转

1.1.1.3 泵体和泵芯结构

泵体和泵芯结构:

a)给水泵为筒式多级离心泵,泵的主要部件为:

泵筒体(10-3)、泵盖(160.01)、泵体密封环(502、2)及在轴中心线上轴向剖开的泵芯等构成。

b)泵芯由整个转子、吸入段(1310)、中段(108、02-04)、导叶(171.02和03)、带有平衡装置的后盖(13-6)、轴封和装有整套径向及推力轴承的轴承体构成。

c)在吐出端,筒体(10-3)由泵盖(160、01)密封而压吸入端由泵体密封环(502、02)密封。

d)中段与中段间是金属密封,后盖与泵体、未级中段与泵体、吸入段与泵体之间靠缠绕垫密封,保证泵芯和泵体之间无论在任何工作条件下都可以密封。

1.1.1.4 轴承

径向轴承介绍:

(见下图54、图55)

图1 被驱动端轴承

图2 非被驱动端轴承

a)轴(210)在两个MGF轴承内被径向地控制(多油楔轴承),轴向剖开的轴承(370)被固定在轴承体(350.01/02)内,径向MGF轴承适合于任一旋转方向而且可以在吸入端和吐出端间互换位置,采用温度测量仪器(电阻温度计)以监视轴承温度。

b)开关点:

t≥90℃报警

c)径向和推力轴承:

t≥100℃停泵,由压力油润滑(管路13E.1/.2/.3)。

推力轴承介绍:

a)吐出端径向轴承后面配置的推力轴承能够吸收双方向的轴向推力,把泵转子固定在它的轴向位置上,其余由水力平衡装置不能完全平衡的轴向推力通过推力轴承吸收,这种轴承的设计具有高度安全系数。

b)间隔垫(504.04)用来确定平衡盘(603.02)和平衡(602.02)之间的最小间隙。

1.1.1.5 轴封

快装式机械密封85B1/QXR、1.S.1-PF型,见图56。

图3 机械密封结构图

由于泵在运行中产生高的线速度,因此采取机械密封来密封伸出泵体的轴。

机械密封的密封作用产生在非常狭窄的轴向间隙内的动环与静环这间的配合密封面之间。

必须保护配合面免遭损坏以确保长期的使用寿命,特别在关闭电源调试的初始阶段期间,有杂质锅炉给水给机械密封造成极大的危险性。

在两个环的配合面之间形成了一层极薄的液体膜,当泵运行时,配合密封面之间的摩擦作用使密封腔内的液体加热,为了防止汽化,必须将这种摩擦热带走。

为了达此目的,在密封的周围要配置一个通有冷却水的冷却室,而密封腔内的循环液体通过闭合冷却回路循环。

为对闭合冷却回路内的循环液体进行冷却,给每一机械密封提供一个冷却器,并提供二个磁性过滤器以达到净化水的目的。

动环座产生的压力水通过冷却器、磁性过滤器返回到机械密封。

1.1.1.6 平衡装置

平衡装置由平衡盘(603.02)、平衡板(602.02)和节流套(542.02)构成。

轴向推力靠平衡装置通过由推力轴承调来的2个径向节流部(间隙宽度S1和S2)和轴向间隙(SE)进行平衡,见图57。

对于吸入端产生的其余的轴向推力,由设计具有足够安全系数的推力轴承吸收。

平衡水通过专用管线引回,进入给水入口管路。

平衡水路装有一个可调节流阀,在设计速度下,平衡水压必须比吸入压力高出至少1.1~1.3倍。

图4 平衡装置示意图

给水泵检修工艺

图5 筒式多级离心泵

1.1.1.7 检修前的准备

检修前的准备工作包括:

a)办理检修工作票,会同运行人员检查安措落实情况;

b)拆除泵化妆防护罩,便于检修;

c)准备拆泵工具,拆端盖大螺栓的液压扳手及抽芯专用工具必须准备齐全。

1.1.1.8 检修工艺流程

泵的拆卸包括:

a)联轴器及管路拆卸步骤:

1)拆联轴器防护罩、联轴器润滑油管及连接螺栓,取下中间加长套,并测量、记录联轴器中心情况;

2)拆除在泵盖和轴承体上的润滑油管、冷却水管、平衡水管、排水管及测温元件等。

3)注意事项:

找中心时两对轮按运行方向旋转相同角度,读数记录正确;

各类油管、水管管口要用白胶布包好,以防异物进入;

密封圈以及螺丝应分类妥善保管。

b)推力轴承的拆卸步骤:

1)拆除轴向位移指示器和转速指示器;

2)对称松下前端轴承盖固定螺栓,卸下轴承盖,测量转子窜动并做好记录;

3)旋下推力盘螺母,拆下推力盘,并拆除间隔环;

4)做好标记,拆下上半轴承体,再拆下推力盘扇形块支座,拆下测力环和间隔环,测量转子窜动并做好记录。

c)径向轴承的拆卸步骤:

1)拆卸连接件的装配螺钉;

2)拆下上半轴承体;

3)拆除上半轴瓦,做好标记,拿去下部迷宫环,检测轴瓦间隙、紧力;

4)用百分表测转子的上抬量,卸下瓦,测转子下沉量并记录;

5)从轴上卸下动盘,然后拆下底部轴承体。

d)拆卸机械密封步骤:

1)拆除密封盖和机械密封的静止部分;

2)用专用工具拉出动环和轴套在内的动环座;

3)将密封体与冷却室一起松开卸下,然后测量转子窜动并记录。

e)平衡装置的拆卸步骤:

1)拆开并拆除定位环、中开环,然后拉出平衡盘和持环;

2)取出支承环和平衡套;

3)测量转子轴向窜动并记录;

4)检查平衡装置的情况;

5)测量总的径向间隙并记录。

6)测量方法:

固定一块百分表,使其指向轴的平衡盘位置,然后把轴抬至死点,此时,测量间隙应≤1mm。

f)泵芯的抽出步骤:

1)对称松开非驱动端大盖螺帽并拆卸掉;

2)装上拉出器和螺栓辅助导拆;

3)把泵盖系在吊车上,拧动拉出器螺栓把泵盖均匀地拉出止口,然后把它取出。

(注:

在拆除泵盖之前,应用布将轴保护好,不可让泵盖碰压在轴上)

4)取出缠绕垫和间隔垫,并记录数量及尺寸;

5)用专用工具把泵芯从泵筒体中抽出,并放到专用支架上。

g)泵芯的拆卸步骤:

1)拆卸前,在中段上作匹配记号,以便用相同的顺序和位置重装;

2)把末级导叶挂在吊车上;

3)轻敲末级导叶,使之与吐出端脱离;

4)将导叶连同叶轮一起向轴的端部推下;

5)拆下键、支承环、中开环;

6)借助吊车用力将导叶和中段从轴上取下来;

7)按上述顺序依次拆下其它级叶轮、导叶及中段,并做好匹配号。

8)拆卸前段后,把轴和首级叶轮从吸入段拉出,然后从轴上拉下叶轮;

9)从筒体上卸下吸入段。

检查、清理包括:

a)检查清理泵轴步骤:

用砂纸将轴打光,然后将轴固定在车床两顶针之间,用百分表测量轴的弯曲度:

将百分表装置在稳固的物体上,将轴表面按圆周分4或8等份,表的触头分别与各测点垂直,缓慢盘动泵轴,分别读出并记录各测点读数。

轴的弯曲度≤0.03mm,超过允许值应换新轴。

b)清理检查中段、叶轮、泵体密封环、导叶套步骤:

1)对所有的密封表面进行检查,校验密封表面的平行度,对于密封表面的任何损坏,都必须修正,最好在车床上修正;

2)检查直径上的间隙如果超过了允许值,必须更换新部件。

3)导叶和中段在车床上应以外止口找正,导叶衬套和泵体口环的内孔应在同一车床上以同样的方式进行加工;

4)将叶轮打磨,检查有无裂纹、变形、磨损、蚀坑等缺陷,有则处理。

c)清理检查平衡装置。

检查平衡盘、平衡套、支承环有无伤痕,对于轻微的擦伤,应在车床上修正,擦伤严重时,应更换新部件。

d)清理检查轴承步骤:

1)径向轴承。

检查轴承有无磨痕,必要时可用刮刀进行轻微修正,对于轴承孔的油槽,原则上不准修刮。

2)推力抽承。

检查扇形块磨擦表面,必要的话可用刮刀把磨擦面上的轻微磨痕或凸起部分刮平。

检查推力轴承盘两侧的磨擦面,一般应把磨擦面上的沟痕消除。

e)检查清理机械密封。

检查机械密封的动环、静环磨擦面,如有损伤,应更换,回装时“O”形圈应涂以少量硅脂。

泵的复装包括:

a)泵芯的装配步骤:

1)在装配之前,应检查每个中段和末级导叶的长度E1与相邻两卡环之间的距离E2相等,否则应加工叶轮体进行调整,以使E1=E2;

2)在轴上涂二硫化钼;

3)把泵轴支承在专用支架上,把首级叶轮中开环放入轴槽内并用卡环将其扣牢;

4)把吸入段和夹紧套装在轴上并用轴螺母锁紧;

5)将首级叶轮装到轴上,并且固定在吸入段内;

6)依次装好其它叶轮、中段和导叶;

7)安装末级叶轮,把末级导叶安装到末级中段,并用内六角螺钉将其紧固;

8)用轴螺母将其锁紧。

9)注意事项:

在装配前对个别部件的配合涂以石墨或类似的材料,对螺纹联接件的螺纹也要同样的涂上。

检查所有的“O”形圈,如有必要,将其更换。

b)泵芯的装入步骤:

1)彻底清理泵筒体内部;

2)依据厂家数据加入合适的缠绕垫和间隔垫;

3)把辅助工具正确安装到泵筒体上;

4)把泵芯放到辅助工具上,小心地把泵芯推入泵筒体;

推入泵芯过程应保证吸入段上的导向块与泵体上的导向块对准并保护好轴。

)

5)检查泵芯部分在泵体中的位置是否正确。

c)安装泵盖:

1)把缠绕垫和间隔垫正确安装在泵盖上;

2)把双头螺栓按拆卸编号拧入泵筒体;

3)用液压扳手对称均匀地拧紧各螺栓,最终紧力为5000Nm(注:

拧紧螺栓时应对称的先预紧,将液压扳手紧力逐渐调大,同时用塞尺不断检查大盖与筒体间隙,防止紧偏。

4)余下装配步骤与拆卸时相反。

1.1.1.9 检修质量标准

1.1.1.9.1 轴

轴检修质量标准:

a)主轴各部位无裂纹、严重吹损及磨损,各键及卡环应完好。

b)轴最大弯曲值≤0.03mm

1.1.1.9.2 叶轮

叶轮检修质量标准:

a)叶轮两端面不平行度≤0.02mm

b)叶轮与泵体密封环径向间隙为0.35mm~1.0mm

c)叶轮与导叶径向间隙为:

0.5mm~1.0mm

d)叶轮表面无严重磨损,整个叶轮无裂纹。

1.1.1.9.3 转子

转子检修质量标准:

a)泵芯组装好后,转子总轴窜为8.5mm~10.0mm;

b)装平衡盘后转达子的窜量应为4.25mm~5.0mm;

c)若相差太大,应调整平衡盘的支承厚度得到所需窜量。

d)转子全抬量为1/2总间隙量加0.10mm。

1.1.1.9.4 平衡装置

平衡装置检修质量标准:

a)平衡盘、平衡套、支承环应无轴向及径向的磨痕,擦伤表面修正好后其径向跳动≯0.03mm;

b)平衡盘与平稳稳固板轴向间隙:

0.225mm~0.40mm;

c)平衡盘与末级叶轮轴向间隙:

1.5mm~1.0mm。

1.1