FANUCiT对刀.docx

《FANUCiT对刀.docx》由会员分享,可在线阅读,更多相关《FANUCiT对刀.docx(10页珍藏版)》请在冰豆网上搜索。

FANUCiT对刀

FANUC0iT对刀

对刀及数据设定

通过测量或试切来确定工件坐标系零点偏置值或刀具几何尺寸的方法叫对刀。

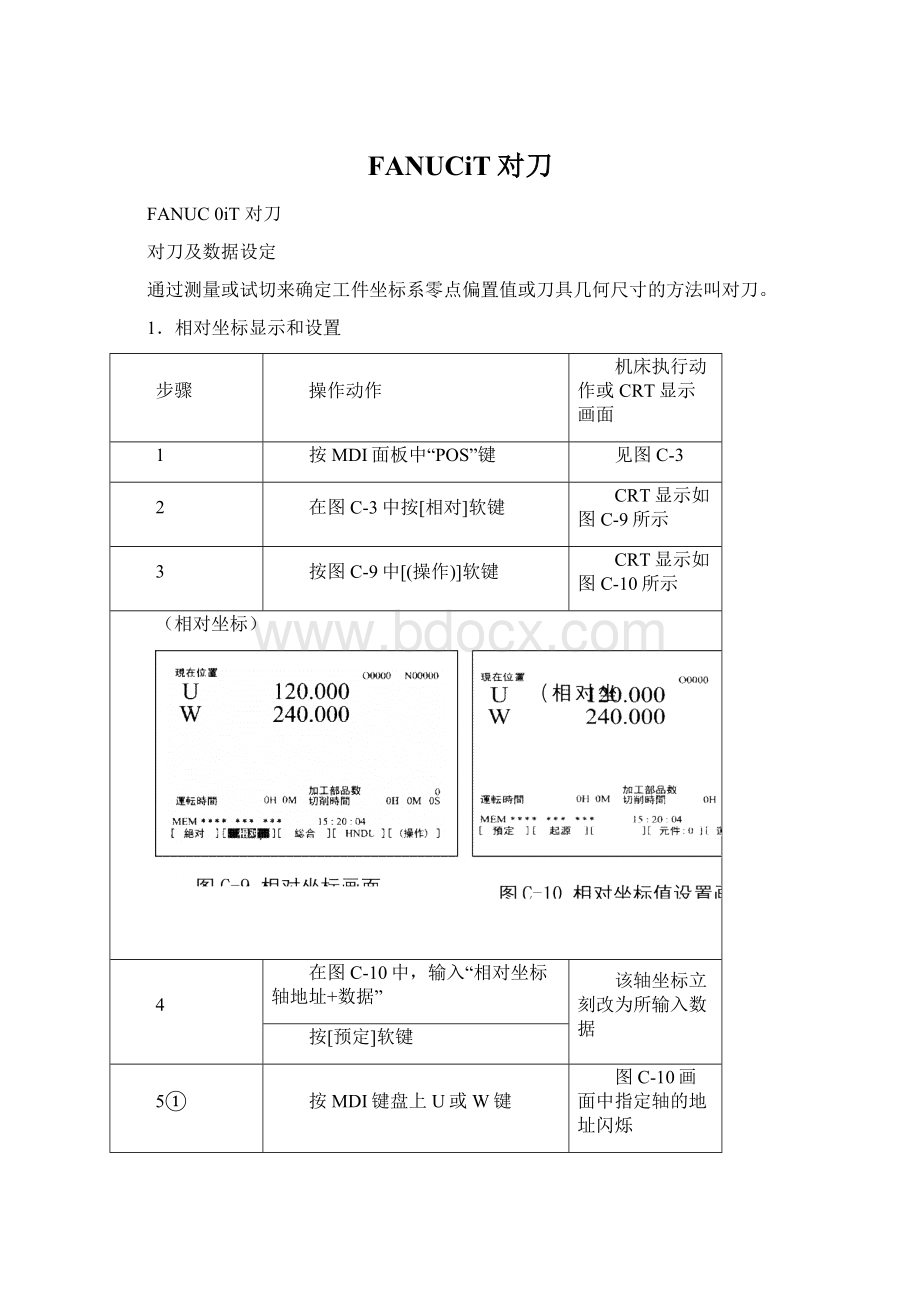

1.相对坐标显示和设置

步骤

操作动作

机床执行动作或CRT显示画面

1

按MDI面板中“POS”键

见图C-3

2

在图C-3中按[相对]软键

CRT显示如图C-9所示

3

按图C-9中[(操作)]软键

CRT显示如图C-10所示

(相对坐标)

4

在图C-10中,输入“相对坐标轴地址+数据”

该轴坐标立刻改为所输入数据

按[预定]软键

5①

按MDI键盘上U或W键

图C-10画面中指定轴的地址闪烁

按图C-10中[起源]软键

闪烁轴的相对坐标值复位为0

5②

直接按图C-10中[起源]软键

CRT显示图C-11画面

1

按图C-11中[全轴]软键

所有轴复位至0

2

在图C-11中输入某一坐标轴地址,再按[EXEC]软键

该轴坐标也可复位为0

2.单刀试切对刀

单刀试切对刀,在刀具几何偏置数据输入画面中设定刀具几何长度补偿值的这种对刀方法,将工件原点和机床原点设为重合,程序中不用G50或(54~G59)指令编程,而是把工件零点偏置值当成刀具长度补偿值,用刀具长度补偿指令如T0101、T0202等编程。

(1)Z轴方向刀具几何长度补偿值的设定

步骤

操作动作

机床执行动作或CRT显示画面

1

转动主轴,在JOG方式下用具体刀具(如1号刀)切削工件端面A

如图C-12所示

2

按“+X”键退刀

X向退刀,Z向不要移动

3

按“主轴停止”键

停止主轴旋转

4

按“OFFSET/SETTING”功能键

CRT显示图C-13画面

5

在图C-13中,按[补正]软键

CRT显示图C-14画面

6

在图C-14中,按[形状]软键

CRT显示图C-15画面

7①

在图C-15中,移动光标到某一位置,如G01、Z处,键入对刀所得机床Z向坐标(即图C-12中Z机床)

设定刀具长度Z补偿值

移动光标到(G01、T)处,键入刀具号,如“1”

设定刀具号,如1号刀

7②

按图C-15中的[操作]软键

CRT显示图C-16画面

在图C-16中,移动光标到某一位置,如G01、Z处

确定刀具补偿修改位置

在图C-16输入行中输入“Z0”,按[测量]软键

当前机床坐标系下的Z坐标值作为对应刀具的Z轴刀具长度补偿值被自动设置到指定的偏置号,如1号刀。

移动光标到G01、T处,键入刀具号,如“1”

设定刀具号,如1号刀

(2)X轴方向刀具几何长度补偿值的设定

步骤

操作动作

机床执行动作或CRT显示画面

1

转动主轴,同一把刀手动切削外圆柱面B

见图C-12

2

按“+Z”键退刀

Z向退刀,X向不要移动

3

按“主轴停止”键

主轴停转

4

用游标卡测量圆柱面B的直径α

5

按前述步骤,调出刀具几何补偿数据输入画面

见图C-16

6

在图C-16中,移动光标到某一位置,如G01、X处

7

在图C-16输入行中输入“Xα”

7

按图C-16中的[测量]软键

刀具长度X=X机床-α/2(见图C-12)作为对应刀具X向刀具长度补偿值自动设定。

(3)工件零点偏置值的设置

步骤

操作动作

机床执行动作或CRT显示画面

1

按“OFFSET/SETTING”功能键

见图C-13

2

按图C-13中[坐标系]软键

CRT显示图C-17画面

3

在图C-17中按“”翻页键

显示所需的页面

4

移动光标到某一位置,如G54、X

G54的X零点偏置值设定为0

在图C-17输入行中输入“0”,按MDI面板上“INPUT”键

5

按“↓”光标键,光标移动到G54、Z处

G54的Z零点偏置值设定为0

在图C-17输入行中输入“0”,按MDI面板上“INPUT”键

这种对刀方法设定工件原点与机床原点重合,所有的数据都在刀具长度补偿画面中设定。

3.多刀对刀

对于多把刀具长度补偿值的设置,可用[C.输入]软键很方便地设定。

对刀思路是:

首先用标准刀具对刀设定工件零点偏置值,刀具长度补偿值设为0(Z向、X向);其次测量其它刀具与标准刀具的长度差(即其它刀具长度-标准刀具长度的差)作为其它刀具的长度补偿值(Z向、X向)。

步骤

操作动作

机床执行动作或CRT显示画面

1

用基准刀具(如T1)手动车削工件端面A

见图C-12

主轴停转,控制刀具沿“+X”方向退刀,Z轴保持不动

按“OFFSET/SETTING”功能键

见图C-13

按图C-13中[坐标系]软键

见图C-17

按图C-17中[操作]软键

屏幕显示如图C-18所示:

在图C-18中输入“0~6”之一,如1,按[NO搜索]软键

光标定位在某一工件原点存储器,如G54。

在图C-18中输入“Z0”,按[测量]软键

T1测量基点在机床坐标系中的Z值,自动显示并存储在G54的Z坐标处。

2

按MDI面板上“POS”键,并让屏幕显示“相对坐标设置画面”

见图C-10

将机床Z轴的相对坐标值清为0

方法和步骤见“1.相对坐标显示和设置”

3

用基准刀具(如T1)手动车削工件圆柱面B

见图C-12

主轴停转,控制刀具沿“+Z”方向退刀,并测量工件直径值“a”

按“OFFSET/SETTING”功能键

见图C-13

按图C-13中[坐标系]软键

见图C-17

按图C-17中[操作]软键

屏幕显示如图C-18所示

在图C-18中移动光标到G54处

在图C-18中输入“Xa”,按[测量]软键

T1测量基点在机床坐标系中的X机床-a/2=刀具长度X,自动显示并存储在G54的X位置

4

按MDI面板上“POS”键,并让屏幕显示“相对坐标设置画面”

见图C-10

将X轴的相对坐标值清为0;

方法和步骤见“1.相对坐标显示和设置”

5

按“OFFSET/SETTING”功能键

见图C-13

在图C-13中,按[补正]软键

见图C-14

在图C-14中,按[形状]软键

见图C-15

在图C-15中,移动光标到某一位置如G01,将Z、X值设为0

即标准刀具T1的长度为0

移动光标到(G01、T)处,键入刀具号如“1”

设定刀具号,如1,编程用T0101。

6

换第二把刀具T2,手拨转动工件,移动刀架轻轻接触工件端面A

调出刀具几何补偿数据输入画面

见图C-16

在图C-16中,移动光标指定存储器位置,如G2、Z处

在图C-16输入行中输入地址符“Z”按[C.输入]软键

在G2、Z处存储并显示刀具T2的Z向长度补偿值,其值是与标准刀具的差值(即现在“相对坐标设置画面”中W值)

移动光标到G2、T处,输入刀号“2”

设定刀具号,如2。

7

手动扳动主轴,让第二把刀具轻轻接触工件圆柱面B

在图C-16中,移动光标到G2、X处

在图C-16输入行中输入地址符“X”,按[C.输入]软键

在G2、X处存储并显示刀具T2的X向长度补偿值(即现在“相对坐标设置画面”中U值),编程用T0202。

8

重复6、7步骤

完成所有刀具对刀及补偿数据设置

4.通用刀具对刀

由于上述Z轴方向对刀及数据设定是以工件端面A为基准的,端面A在机床坐标系中位置一旦发生变化,如换工件等,可用最简便的方法保证所有通用刀具长度补偿数据不变:

用标准刀具再车新工件的端面A,将测量基点的Z向机床坐标值输入一个新的零点偏置位置如G55,G55的X向零点偏置值照抄G54的即可,但编程用G55。

5.刀具偏置值的清除

步骤

操作动作

机床执行动作或CRT显示画面

1

按“OFFSET/SETTING”功能键

见图C-13

2

在图C-13中按[补正]软键

见图C-14

3

在图C-14中按[形状]软键

见图C-15

4

在图C-15中按[操作]按软键

见图C-16

5

在图C-16中按菜单继续键“?

”

CRT显示图C-19画面

6

在图C-19中按软键[CLEAR]

CRT显示图C-20画面

7

在图C-20中按[全部]软键

清除全部刀具补偿数据,即磨损+几何

在图C-20中按[摩耗]软键

清除全部刀具磨损补偿数据

在图C-20中按[形状]软键

清除全部刀具几何补偿数据