左支座设计说明书.docx

《左支座设计说明书.docx》由会员分享,可在线阅读,更多相关《左支座设计说明书.docx(18页珍藏版)》请在冰豆网上搜索。

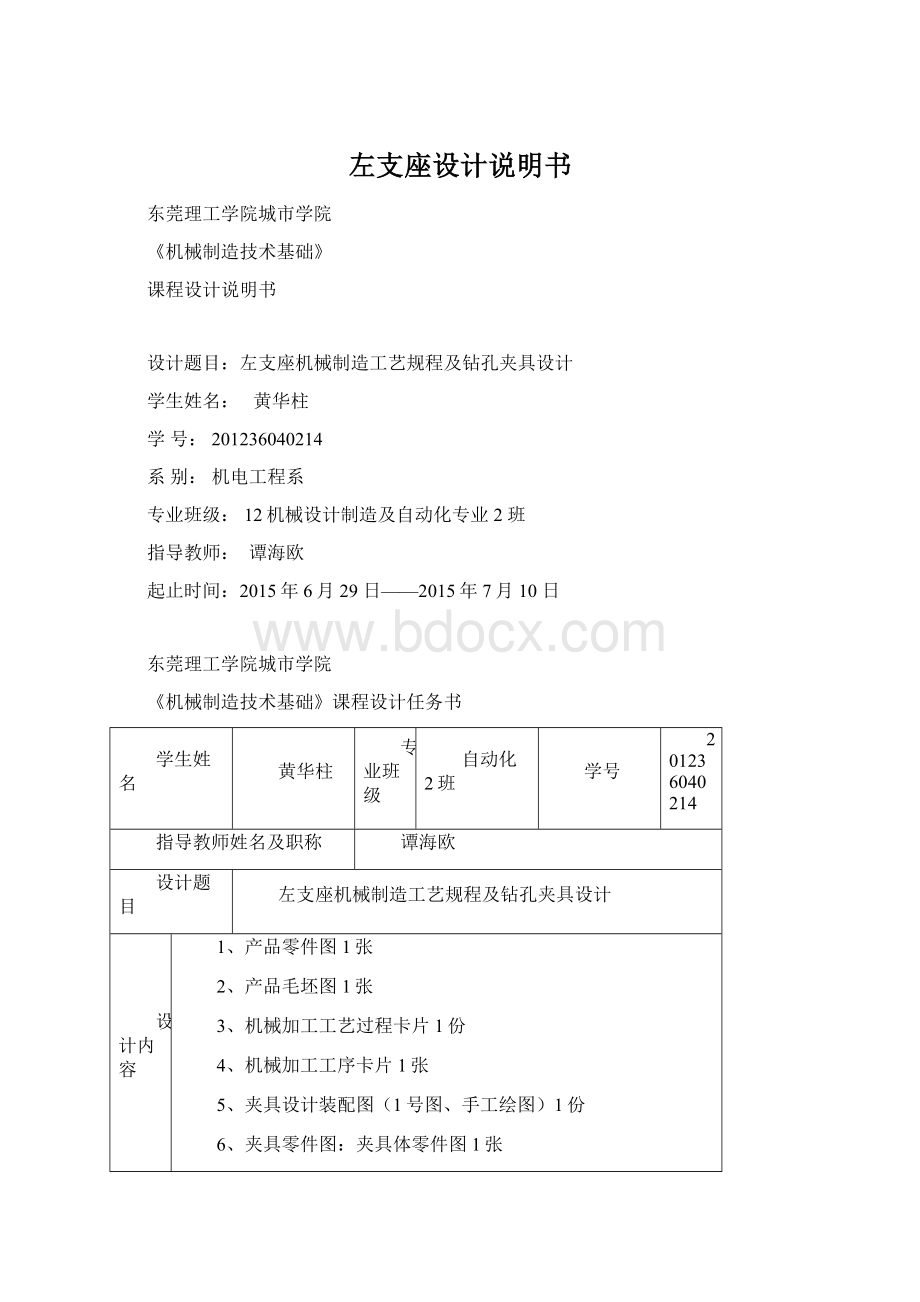

左支座设计说明书

东莞理工学院城市学院

《机械制造技术基础》

课程设计说明书

设计题目:

左支座机械制造工艺规程及钻孔夹具设计

学生姓名:

黄华柱

学号:

201236040214

系别:

机电工程系

专业班级:

12机械设计制造及自动化专业2班

指导教师:

谭海欧

起止时间:

2015年6月29日——2015年7月10日

东莞理工学院城市学院

《机械制造技术基础》课程设计任务书

学生姓名

黄华柱

专业班级

自动化2班

学号

201236040214

指导教师姓名及职称

谭海欧

设计题目

左支座机械制造工艺规程及钻孔夹具设计

设计内容

1、产品零件图1张

2、产品毛坯图1张

3、机械加工工艺过程卡片1份

4、机械加工工序卡片1张

5、夹具设计装配图(1号图、手工绘图)1份

6、夹具零件图:

夹具体零件图1张

7、课程设计说明书1份

注:

零件年产量5000台/年

进度安排

1、零件工艺审查,选择毛坯并绘制毛坯图(1天)。

2、机械加工工艺规程设计:

1)选择加工方法和方案,拟定工艺路线(1天)。

2)进行工序设计计算(2天)

3)填写工艺过程卡和钻加工工序卡(2天)

3、夹具设计:

1)设计钻孔工序的钻床夹具机构方案,绘制夹具设计装配图草图(2天)。

2)绘制夹具装配图(手工绘制),1#图幅1张(2天)。

3)绘制夹具体零件图1张(2天)。

4、编写课程设计说明书10页(2天)

5、课程设计答辩(1天)

主要参考文献

1、黄健求《机械制造技术基础第二版》机械工业出版社

2、崇凯《机械制造技术基础课程设计指南》化学工业出版社

任务下达人(日期)

6月29日

任务接受人(日期)

6月29日

本任务书与课程设计说明书一并装订(封面后一页)存档。

设计计算说明书提纲

一、零件分析......................................................1

1.零件的作用..................................................1

2.零件工艺分析.................................................1

二、工艺规程设计.................................................2

1.毛坯的选择与设计.............................................2

1)毛坯种类...................................................2

2)确定机械加工余量、毛坯尺寸和公差...........................2

3)设计毛坯图.................................................2

2.定位基准的选择...............................................3

1)粗基准的选择...............................................3

2)精基准的选择...............................................3

3.制定工艺路线.................................................4

1)工艺路线方案一.............................................4

2)工艺路线方案二.............................................4

3)工艺路线方案比较分析.......................................5

4.选择夹具、刀具和量具.........................................6

1)选择夹具...................................................6

2)选择刀具...................................................6

3)选择量具...................................................6

5、工序尺寸、加工余量的确定....................................6

6、确定切削用量及基本时间......................................8

三、夹具设计.....................................................12

1、定位基准及定位元件的选择...................................12

2、切削力及夹紧力的计算.......................................12

3、定位误差分析及计算.........................................13

4、夹具总体设计及操作说明.....................................13

四、总结..........................................................14

五、参考文献.....................................................14

一、零件分析

1、零件的作用

题目所给的是机床上用的的一个支座.该零件的主要作用是利用横、纵两个方向上的5mm的槽.使尺寸为80mm的耳孔部有一定的弹性,并利用耳部的Ø21mm的孔穿过M20mm的螺栓一端与Ø25H7()配合的杆件通过旋紧其上的螺母夹紧,使装在Ø80H9()mm的心轴定位并夹紧。

2、零件工艺分析

左支座共有两组加工表面,它们互相之间有一定的位置要求,现在分别叙述如下:

一、以Ø80H9()内孔为中心的加工表面:

这一组加工表面包括:

Ø80H9()mm孔的大端面以及大端的内圆倒角,四个Ø13mm的底座通孔和四个Ø20的沉头螺栓孔,以及两个Ø10的锥销孔,螺纹M8-H7的底孔以及尺寸为5()mm的纵槽,主要加工表面为Ø80H9()mm,其中Ø80H9()mm的大端端面对Ø80H9()mm孔的轴心线有垂直度要求为:

0.03mm。

二、以Ø25H7()mm的孔加工中心的表面:

这一组加工表面包括Ø21mm的通孔和Ø38的沉头螺栓孔以及Ø43的沉头孔,螺纹M10-7H的底孔以及尺寸为5()mm的横槽,主要加工表面为Ø25H7()mm。

由上述分析可知,对于以上两组加工表面,可以先加工其中一组,然后再借助于专用夹具加工另一组加工表面,并且保证其位置精度。

二、工艺规程设计

1、毛坯的选择与设计

1)毛坯种类

左支座零件材料为:

HT200在机床工作过程中起支撑作用,所受的动载荷和交变载荷较小.由于零件的生产类型是中批量生产,而且零件的轮廓尺寸不大,故可以采取金属模机械砂型铸造成型,这样有助于提高生产率,保证加工质量.根据零件材料确定毛坯为铸件。

毛坯的铸造方法选用金属模机械砂型铸造成型。

又由于支座零件Ø80孔需铸出,故还应安放型芯,此外,为清除残余应力,铸造后应安排人工时效。

由参考文献可知,该种铸件的尺寸公差等级CT为8~10级,加工余量等级MA为G级,故选取尺寸公差等级CT为10级,加工余量等级MA为G级。

2)确定机械加工余量、毛坯尺寸和公差

(参考《指南》P10-11,P118-121。

步骤:

求零件最大轮廓尺寸→查表5-5选择毛坯铸件的机械加工余量等级→查表5-4求出铸件机械加工余量RMA→查表5-1选取铸件公差等级CT→查表5-3求铸件尺寸公差→计算毛坯基本尺寸P118→制作毛坯尺寸公差与加工余量表P11)

项目

A面

直径80孔

公差等级CT

10

10

加工面基本尺寸

140

80

铸件尺寸公差

3.6

3.2

机械加工余量等级

G

H

机械加工余量RMA

2.2

1.4

毛坯基本尺寸

144

83

3)设计毛坯图

2、定位基准的选择

1)粗基准的选择

粗基准选择的要求应能保证加工面与非加工面之间的位置要求及合理分配各加工面的余量,同时要为后续工序提供精基准。

一般按下列原则选择:

1.为保证不加工面与加工面之间的位置要求,应选不加工表面作粗基准。

如果零件上有多个不加工表面,则应以其中与加工表面相互位置要求较高的表面作为粗基准。

2.合理分配个加工面的余量。

3.粗基准应避免重复使用。

4.选作粗基准的表面应平整,没有注口、冒口或飞边等缺陷,以便定位可靠。

2)精基准的选择

1.基准重合原则

应当尽量使定位基准与设计基准相重合,以避免因基准不重合而引起定位误差。

2.基准统一原则

在零件加工的整个工艺过程中或者有关的某几道工序中尽可能采用同一个(或一组)定位基准来定位,称为基准统一原则。

3.自为基准原则

当精加工或光整加工工序要求余量小而均匀,应选择加工表面作为基准,称为自为基准原则。

4.互为基准原则

对于相互位置精度要求很高的表面,可以采用基准反复加工的方法,这称为互为基准原则。

5.便于装夹原则

所选精基准应能保证工件定位准确、稳定,夹紧方便可靠。

精基准应该是精度较高、表面粗糙度较小、支撑面积较大的表面。

3、制定工艺路线

1)工艺路线方案一

工序一:

粗镗、精镗孔Ø80H9()mm孔的内圆

工序二:

粗铣、精铣Ø80H9()mm的大端端面

工序三:

镗Ø80H9()mm大端处的2×45°倒角。

工序四:

钻4-Ø13mm的通孔,锪Ø20mm的沉头螺栓孔。

工序五:

钻2-Ø10mm的锥销底孔,粗铰、精铰2-Ø10mm的锥销孔。

工序六:

铣削尺寸为5mm的纵槽。

工序七:

钻削通孔Ø20mm,扩、铰孔Ø25H7()mm,锪沉头螺栓孔Ø38mm和Ø43mm。

工序九:

钻削M10-H7和M8-H7的螺纹底孔。

工序十:

铣削尺寸为5mm的横槽。

工序十一:

攻螺纹M10-H7和M8-H7。

工序十二:

终检。

2)工艺路线方案二

工序一:

粗铣、精铣削Ø80H9()mm孔的大端端面。

工序二:

粗镗、精镗Ø80H9()mm内孔,以及倒2×45°的倒角。

工序三:

钻削底板上的4-Ø13mm的通孔,锪4-Ø20mm的沉头螺栓孔。

工序四:

钻削锥销孔2-Ø10mm底孔,铰削锥销孔Ø10mm。

工序五:

钻削Ø21mm的通孔,扩、铰孔Ø25H7()mm,锪沉头螺栓孔Ø38mm和Ø43mm。

工序六:

铣削尺寸为5mm的纵槽。

工序七:

钻削M10-H7和M8-H7的螺纹底孔。

工序八:

铣削尺寸为5mm的横槽。

工序九:

攻螺纹M10-H7和M8-H7。

工序十:

终检。

3)工艺路线方案比较分析

工艺方案路线一:

本路线是先加工孔后加工平面,再以加工后的平面来加工孔。

这样减少了工件因为多次装夹而带来的误差。

有利于提高零件的加工尺寸精度,但是在工序中如果因铸造原因引起的圆柱R55mm的底端不平整,则容易引起Ø80H9()mm的孔在加工过程中引偏。

使Ø80H9()mm的内孔与R55的圆柱的同心度受到影响,造成圆筒