反应器结构及工作原理图解Word格式.docx

《反应器结构及工作原理图解Word格式.docx》由会员分享,可在线阅读,更多相关《反应器结构及工作原理图解Word格式.docx(21页珍藏版)》请在冰豆网上搜索。

反应器得结构可以就是单管,也可以就是多管并联;

可以就是空管,如管式裂解炉,也可以就是在管内填充颗粒状催化剂得填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管得长径比大于50;

填充段长与粒径之比大于100(气体)或200(液体),物料得流动可近似地视为平推流。

分类:

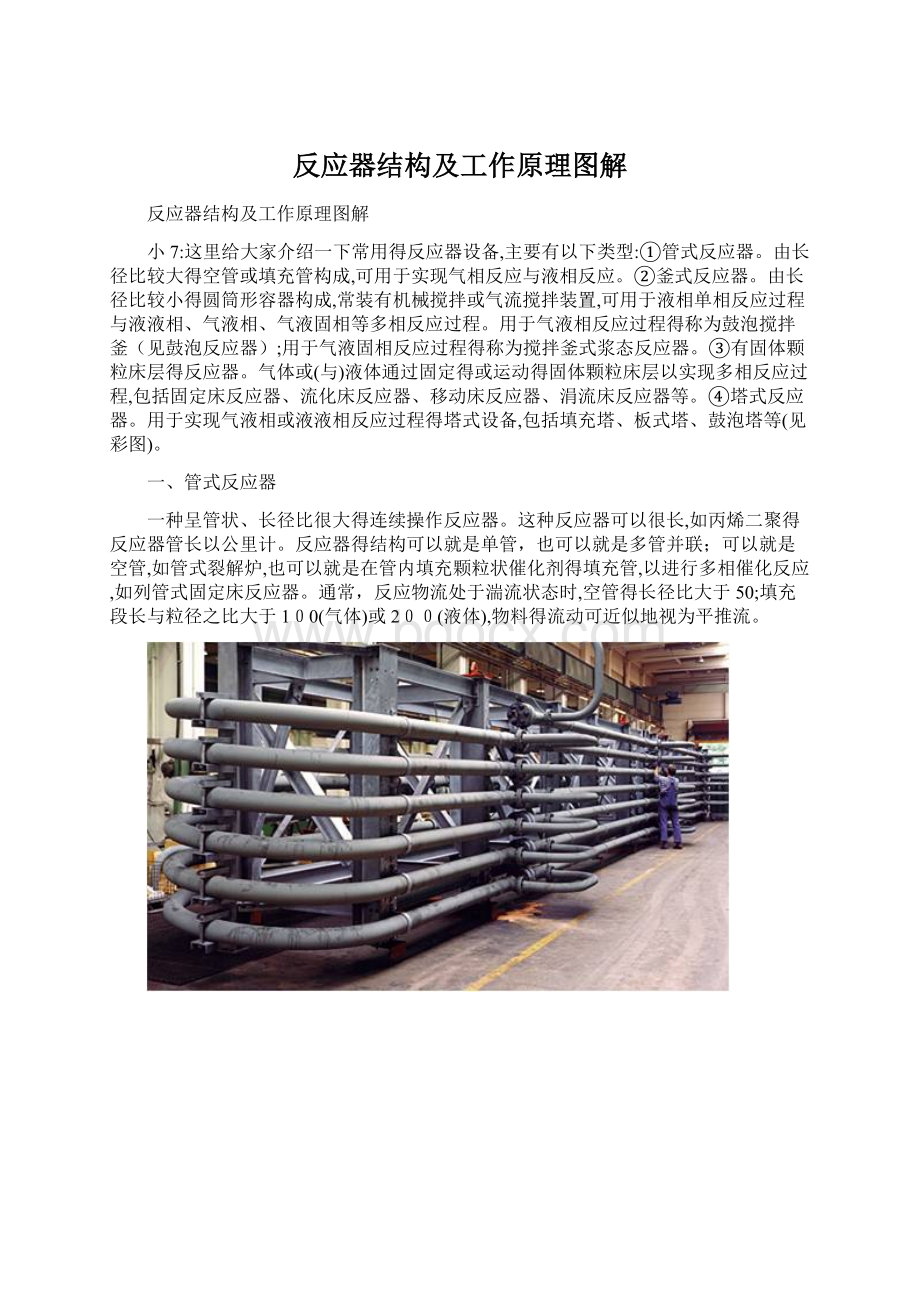

1、水平管式反应器

由无缝钢管与U形管连接而成。

这种结构易于加工制造与检修。

高压反应管道得连接采用标准槽对焊钢法兰,可承受1600-10000kPa压力。

如用透镜面钢法兰,承受压力可达10000-20000kPa。

2、立管式反应器

立管式反应器被应用于液相氨化反应、液相加氢反应、液相氧化反应等工艺中。

3、盘管式反应器

将管式反应器做成盘管得形式,设备紧凑,节省空间。

但检修与清刷管道比较困难。

4、U形管式反应器

U形管式反应器得管内设有多孔挡板或搅拌装置,以强化传热与传质过程。

U形管得直径大,物料停留时间增长,可应用于反应速率较慢得反应。

5、多管并联管式反应器

多管并联结构得管式反应器一般用于气固相反应,例如气相氯化氢与乙炔在多管并联装有固相催化剂得反应器中反应制氯乙烯,气相氮与氢混合物在多管并联装有固相铁催化剂得反应器中合成氨。

性能特点:

1、由于反应物得分子在反应器内停留时间相等,所以在反应器内任何一点上得反应物浓度与化学反应速度都不随时间而变化,只随管长变化。

2、管式反应器具有容积小、比表面大、单位容积得传热面积大,特别适用于热效应较大得反应。

3、由于反应物在管式反应器中反应速度快、流速快,所以它得生产能力高。

4、管式反应器适用于大型化与连续化得化工生产。

5、与釜式反应器相比较,其返混较小,在流速较低得情况下,其管内流体流型接近与理想流体。

6、管式反应器既适用于液相反应,又适用于气相反应。

用于加压反应尤为合适。

此外,管式反应器可实现分段温度控制。

其主要缺点就是,反应速率很低时所需管道过长,工业上不易实现。

二、釜式反应器

釜式反应器也称槽式、锅式反应器,它就是各类反应器中结构较为简单且应用较广得一种。

主要应用于液—液均相反应过程,在气—液、液—液非均相反应过程中也有应用。

在化工生产中,既适用于间歇操作过程,又可单釜或多釜串联用于连续操作过程,但在间歇生产过程应用最多。

1、间歇釜

间歇釜式反应器,或称间歇釜。

操作灵活,易于适应不同操作条件与产品品种,适用于小批量、多品种、反应时间较长得产品生产。

间歇釜得缺点就是:

需有装料与卸料等辅助操作,产品质量也不易稳定。

但有些反应过程,如一些发酵反应与聚合反应,实现连续生产尚有困难,至今还采用间歇釜。

2、连续釜

连续釜式反应器,或称连续釜

3、釜式搅拌反应器

釜式搅拌反应器有立式容器中心搅拌、偏心搅拌、倾斜搅拌,卧式容器搅拌等类型。

其中以立式容器中心搅拌反应器就是最典型得一种

ﻫ

常用搅拌器及流型示意

釜式反应器具有适用得温度与压力范围宽、适应性强、操作弹性大、连续操作时温度浓度容易控制、产品质量均一等特点。

但用在较高转化率工艺要求时,需要较大容积。

通常在操作条件比较缓与得情况下操作,如常压、温度较低且低于物料沸点时,应用此类反应器最为普遍。

三、固定床反应器

又称填充床反应器,装填有固体催化剂或固体反应物用以实现多相反应过程得一种反应器。

固体物通常呈颗粒状,粒径2~15mm左右,堆积成一定高度(或厚度)得床层。

床层静止不动,流体通过床层进行反应。

它与流化床反应器及移动床反应器得区别在于固体颗粒处于静止状态。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。

用于气固相或液固相非催化反应时,床层则填装固体反应物。

涓流床反应器也可归属于固定床反应器,气、液相并流向下通过床层,呈气液固相接触。

固定床反应器有三种基本形式:

1、轴向绝热式固定床反应器

流体沿轴向自上而下流经床层,床层同外界无热交换。

2、径向绝热式固定床反应器

流体沿径向流过床层,可采用离心流动或向心流动,床层同外界无热交换。

径向反应器与轴向反应器相比,流体流动得距离较短,流道截面积较大,流体得压力降较小。

但径向反应器得结构较轴向反应器复杂。

以上两种形式都属绝热反应器,适用于反应热效应不大,或反应系统能承受绝热条件下由反应热效应引起得温度变化得场合。

3、列管式固定床反应器

由多根反应管并联构成。

管内或管间置催化剂,载热体流经管间或管内进行加热或冷却,管径通常在25~50mm之间,管数可多达上万根。

列管式固定床反应器适用于反应热效应较大得反应。

此外,尚有由上述基本形式串联组合而成得反应器,称为多级固定床反应器。

例如:

当反应热效应大或需分段控制温度时,可将多个绝热反应器串联成多级绝热式固定床反应器,反应器之间设换热器或补充物料以调节温度,以便在接近于最佳温度条件下操作。

优点:

1、返混小,流体同催化剂可进行有效接触,当反应伴有串联副反应时可得较高选择性。

2、催化剂机械损耗小。

3、结构简单。

缺点:

1、传热差,反应放热量很大时,即使就是列管式反应器也可能出现飞温(反应温度失去控制,急剧上升,超过允许范围)。

2、操作过程中催化剂不能更换,催化剂需要频繁再生得反应一般不宜使用,常代之以流化床反应器或移动床反应器。

固定床反应器中得催化剂不限于颗粒状,网状催化剂早已应用于工业上。

目前,蜂窝状、纤维状催化剂也已被广泛使用。

四、流化床反应器

流化床反应器就是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程得反应器。

在用于气固系统时,又称沸腾床反应器。

流化床反应器在现代工业中得早期应用为20世纪20年代出现得粉煤气化得温克勒炉(见煤气化炉);

但现代流化反应技术得开拓,就是以40年代石油催化裂化为代表得。

目前,流化床反应器已在化工、石油、冶金、核工业等部门得到广泛应用。

与固定床反应器相比,流化床反应器得优点就是:

1、可以实现固体物料得连续输入与输出;

2、流体与颗粒得运动使床层具有良好得传热性能,床层内部温度均匀,而且易于控制,特别适用于强放热反应;

3、便于进行催化剂得连续再生与循环操作,适于催化剂失活速率高得过程得进行,石油馏分催化流化床裂化得迅速发展就就是这一方面得典型例子。

然而,由于流态化技术得固有特性以及流化过程影响因素得多样性,对于反应器来说,流化床又存在很明显得局限性:

1、由于固体颗粒与气泡在连续流动过程中得剧烈循环与搅动,无论气相或固相都存在着相当广得停留时间分布,导致不适当得产品分布,降低了目得产物得收率;

2、反应物以气泡形式通过床层,减少了气-固相之间得接触机会,降低了反应转化率;

3、由于固体催化剂在流动过程中得剧烈撞击与摩擦,使催化剂加速粉化,加上床层顶部气泡得爆裂与高速运动、大量细粒催化剂得带出,造成明显得催化剂流失;

4、床层内得复杂流体力学、传递现象,使过程处于非定常条件下,难以揭示其统一得规律,也难以脱离经验放大、经验操作。

五、移动床反应器

一种用以实现气固相反应过程或液固相反应过程得反应器。

在反应器顶部连续加入颗粒状或块状固体反应物或催化剂,随着反应得进行,固体物料逐渐下移,最后自底部连续卸出。

流体则自下而上(或自上而下)通过固体床层,以进行反应。

由于固体颗粒之间基本上没有相对运动,但却有固体颗粒层得下移运动,因此,也可将其瞧成就是一种移动得固定床反应器。

鲁奇炉

钢铁工业与城市煤气工业发展之初,移动床反应器就曾被用于煤得气化。

1934年研制成功得移动床加压气化器(鲁奇炉),至今仍就是规模最大得煤气化装置,其单台日生产能力已达到1Mm以上。

石油催化裂化发展初期,曾采用移动床反应器,但现已被流化床反应器与提升管反应器所取代。

目前,应用移动床反应器得重要化工生产过程有连续重整、二甲苯异构化等催化反应过程与连续法离子交换水处理过程。

三塔式移动床工艺流程图

移动床反应工艺流程

性能特点:

与固定床反应器及流化床反应器相比,移动床反应器得主要优点就是固体与流体得停留时间可以在较大范围内改变,返混较小(与固定床反应器相近),对固体物料性状以中等速度(以小时计)变化得反应过程也能适用。

与此相比,固定床反应器与流化床反应器分别仅适用于固体物料性状变化很慢(以月计)与很快(以分、秒计)得反应过程。

移动床反应器得缺点就是控制固体颗粒得均匀下移比较困难。

工业生产中有时采用模拟移动床以避免上述缺点(见固定床传质设备)。

六、涓流床反应器

又称滴流床反应器,就是气体与液体并流通过颗粒状固体催化剂床层,以进行气液固相反应过程得一种反应器(见图)。

涓流床反应器中催化剂以固定床得形式存在,故这种反应器也可视为固定床反应器得一种。

为了有利于气体在液体中得溶解,涓流床反应器常在加压下操作。

石油炼制中得加氢裂化与加氢脱硫,就是应用大型涓流床反应器得工业过程。

涓流床反应器在化工生产中也有应用,但规模较小,例如用于以三氧化钨为催化剂,由丙烯水合制取异丙醇等。

涓流床反应器内得流体流动状况,与填充塔略有不同,气液两相并流向下,不会发生液泛;

催化剂微孔内贮存一定量近于静止得液体。

涓流床反应器通常采用多段绝热式,在段间换热或补充物料以调节温度;

每段顶部设置分布器使液流均布,以保证催化剂颗粒得充分润湿。

与气液固相反应过程常用得浆态反应器相比,涓流床反应器得主要优点就是:

1、返混小,便于达到较高得转化率;

2、液固比低,液相副反应少;

3、避免了催比剂细粉得回收问题。

缺点就是:

温度控制比较困难;

催化剂颗粒内表面往往未能充分利用;

反应过程中催化剂不能连续排出再生。

七、塔式反应器

塔式反应器主要分为以下几种:

1、鼓泡塔反应器

鼓泡塔反应器广泛应用于液体相也参与反应得中速、慢速反应与放热量大得反应。

例如,各种有机化合物得氧化反应、各种石蜡与芳烃得氯化反应、各种生物化学反应、污水处理曝气氧化与氨水碳化生成固体碳酸氢铵等反应,都采用这种鼓泡塔反应器。

2、填料塔反应器

填料塔反应器就是广泛应用于气体吸收得设备,也可用作气、液相反应器,由于液体沿填料表面下流,在填料表面形成液膜而与气相接触进行反应,故液相主体量较少。

适用于瞬间反应、快速与中速反应过程。

例如,催化热碱吸收CO2、水吸收NOX形成硝酸、水吸收HCl生成盐酸、吸收SO3生成硫酸等通常都使用填料塔反应器。

填料塔反应器具有结构简单、压降小、易于适应各种腐蚀介质与不易造成溶液起泡得优点。

填料塔反应器也有不少缺点。

首先,它无法从塔体中直接移去热量,当反应热较高时,必须借助增加液体喷淋量以显热形式带出热量;

其次,由于存在最低润湿率得问题,在很多情况下需采用自身循环才能保证填料得基本润湿,但这种自身循环破坏了逆流得原则。

尽管如此,填料塔反应器还就是气液反应与化学吸收得常用设备。

特别就是在常压与低压下