工装检具规范文档格式.docx

《工装检具规范文档格式.docx》由会员分享,可在线阅读,更多相关《工装检具规范文档格式.docx(18页珍藏版)》请在冰豆网上搜索。

批准:

发布日期:

2008年月日实施日期:

2008年月日

厦门思尔特机器人系统有限公司发布

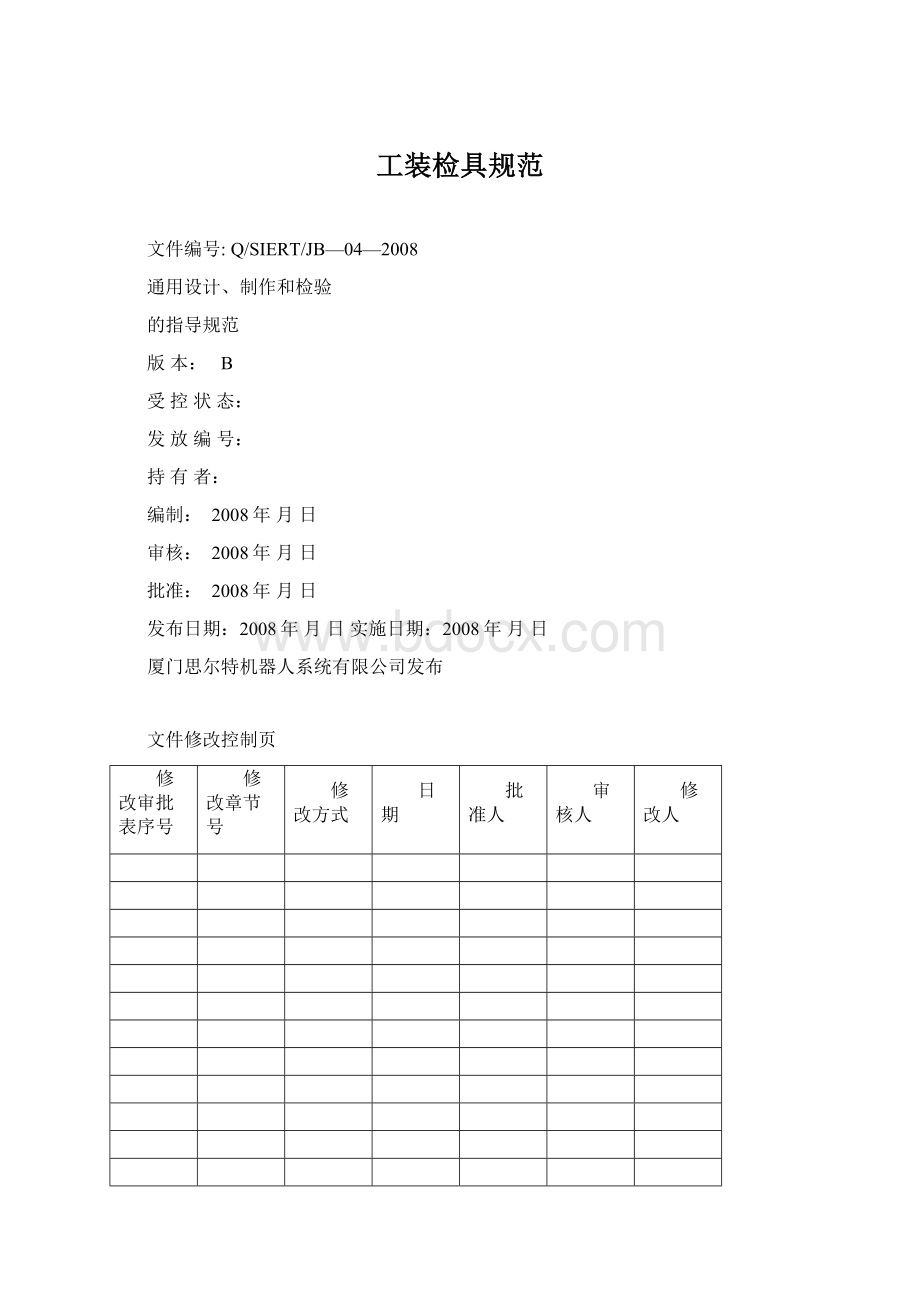

文件修改控制页

修改审批表序号

修改章节号

修改方式

日期

批准人

审核人

修改人

目次

1.适用范围…………………………………………………………………………………………4

2.引用标准…………………………………………………………………………………………4

3.设计………………………………………………………………………………………………4

3.1.设计依据………………………………………………………………………………………4

3.2.检具的一般结构………………………………………………………………………………4

3.3.工装的结构形式………………………………………………………………………………6

3.4.机架的一般做法………………………………………………………………………………7

3.5.尺寸公差及表面粗糙度选择…………………………………………………………………8

3.6.材料及热处理选用……………………………………………………………………………9

3.7.电气相关要求…………………………………………………………………………………9

3.8.机械设计的其他要求…………………………………………………………………………9

4.制作………………………………………………………………………………………………10

5.外协加工要求……………………………………………………………………………………11

6.检验………………………………………………………………………………………………11

6.1.检验依据………………………………………………………………………………………11

6.2.检测法…………………………………………………………………………………………11

6.3.线形尺寸检测…………………………………………………………………………………11

6.4.形状和位置公差检测…………………………………………………………………………11

6.5.表面粗糙度的评价……………………………………………………………………………12

6.6.常用金属材料表面硬度测定…………………………………………………………………12

附录一检测规制作公差带的确定…………………………………………………………14

附录二检测规测量面的表面粗糙度………………………………………………………16

附录三千分尺和游标卡尺的不确定度……………………………………………………16

附录四指示表的不确定度…………………………………………………………………16

附录五计量器具不确定度的允许值………………………………………………………17

1.适用范围:

规范专用于协富光洋公司的设备、检具、工装的设计、制作及检验。

2.引用标准:

GB/T3177-1997《光滑工件尺寸的检验》

GB1957-1981《光滑极限量规》

GB/T1958-1980《形状和位置误差公差检测规定》

GB/T1031-1995《表面粗糙度参数及其数值》

3.设计

3.1.设计依据

3.1.1.设计任务书

设计任务书应给出设备、工装、检具的设计方案,明确设备、工装、检具的功能要求、性能参数,以及对定位基准、夹紧方式和夹紧力、生产率等的一般性要求,和客户要求的其他事项。

3.1.2.工件图纸

工件图纸应包含有工件轮廓和主要表面(如定位表面、夹紧表面、待加工/检测表面),完整标注有被加工/检测表面的尺寸公差等技术要求、加工要求、以及相应的基准面等信息。

3.1.3.设计过程中出现的问题,由设计者向业务人员提出沟通解决。

3.2.检具的一般结构

检具的结构形式可参考采用下列样式之一,或采用下列样式的组合。

3.2.1.内孔、轴类线性尺寸使用止通规方式检测

(1)内孔尺寸使用塞规检测

无特别要求时,塞规的通规与止规应分置塞规手柄的两端、或制成两件。

检验直径3~50mm的塞规一般采用滚花手柄与两端的锥柄测头组合的形式,锥柄锥度为1∶50;

止规要比通规短,通规的长度不小于被测表面的配合长度;

为便于更换通规,在手柄靠近通规测头锥柄尾部处开孔,如下图:

止通规的工作尺寸及制作精度按附录一确定。

(2)轴类尺寸使用卡/环规检测

轴类尺寸原则要求使用环规检测,通规的长度不小于配合长度,止规比通规短。

在保证轴的形状误差不致影响配合性质的条件下,允许以卡规代替环规:

片形双头卡规用于1~50mm的轴的检测,其厚度为2~5mm;

圆片形单头卡规用于1~300mm的轴的检测,其厚度为2~20:

3.2.2.外形长度尺寸检测

外形长度尺寸检测采用检具座与塞规结合的方式,被测件置于检具座内,一端靠紧、另一端使用止通规进行检测。

止通规应在零件图上给出止端与通端的名义尺寸,最后加工尺寸应在检具装配完成后测量确定。

也可单独使用检具座,并将塞尺的尺寸检测功能改由其中的一端板承担,如下图所示。

使用此种方式应注意可能因被测件的歪斜影响测量结果的正确性。

3.2.3.孔距线形尺寸检测

孔距线性尺寸的检具结构示意如下图,以基准孔或基准面定位,按被测孔距、在被测孔位处使用检测塞规(装置于检测孔内)进行孔距符合性的检测。

检测塞规的名义尺寸=被测孔内径的名义尺寸-孔距的偏差值

工件中与被测孔距有关的尺寸公差,不论是单向的还是双向的公差,都应化为双向对称分布的公差。

如:

孔距的尺寸公差应化为50.05±

0.05、应化为70.075±

0.025,以50.05及70.075作为检具对应的名义尺寸。

当以孔的内表面作为定位基准时,为消除孔径偏差对孔距测量的影响,基准孔的定位销可采用锥销。

锥销高度等于圆柱销高度或不超过圆柱销高度的1.5倍,锥销小径为基准孔最大实体尺寸-0.1、锥销大径为基准孔最小实体尺寸+0.1。

例:

用于φ孔的锥销大径为φ12.4,小径为φ12.0。

当采用锥销定位时,应注意被测件孔径偏差可能导至放置歪斜的情况。

3.2.4.孔距径向距离检测

孔距沿径向分布的角度检测,检测方法如下图示意,以基准孔定位,将被测孔的角度公差转化为线性公差进行检测。

检测塞规的名义尺寸=D-d

φD为被测孔名义尺寸

φd=2Rsin(Δα),式中R=被测件半径、Δα=被测孔的角度偏差值

其余参照1.2.3。

3.3.工装的结构形式

3.3.1.工装按用途划分,有溶接、压装、组合、孔位确认等类型,按定位方式有内/外孔与轴肩端面定位、内孔表面及其端面共同定位、外圆定位(采用V形块或U形槽)等方式。

3.3.2.内孔与轴肩端面定位,用于轴线高度及轴向位置的确定,有时可利用工件特点限制其在圆周方向的位置,一般用于孔位确认等:

3.3.3.内孔表面及其水平端面共同定位,用于承受大的压力,借助工件的特点或其他定位方式确定其圆周方向,一般用于压力装配:

3.3.4.使用V形块、或U形槽用于轴线或圆心的定位,一般用于装配组合。

无精度及强度要求的垫块,其材料可用尼龙等软材料制作。

3.3.5.具体工装采用的结构,须根据其特定任务要求,参考上述方式、并结合以下要求选择合理、简便的方式:

(1)工件的定位要符合六点定位原理;

(2)工装的夹紧力应通过或靠近主要支撑点,夹紧力应垂直于主要定位基准。

一般应进行夹紧力的分析和计算,以确定夹紧元件和传动装置的主要尺寸。

3.4.机架的一般做法

3.4.1.无特别要求时,机架采用50×

50×

3方管焊接制作;

3.4.2.机架一般采用如下图的结构形式:

(1)开关高度指按钮开关的面板高、拨动开关拨杆的中间高;

(2)启动开关架样式按协富光洋的样式;

(3)小件料架直立边高200、底边长430;

(4)机架宽度以保证其上装置不超出机架范围为原则、取小值;

(5)调整脚垫规格M12×

100,安装螺孔位于机架底面的三角钢板上;

(6)调整支撑柱高度以保证工件中心高900、机架台面高750;

(7)电箱一般设置在操作面板下方,地位不够时应设置在机架后下方。

3.5.尺寸公差及表面粗糙度选择

3.5.1.固定的定位元件与安装孔的配合采用H7/m6(包括定位销),表面粗糙度为Ra1.6。

3.5.2.可换的定位元件与安装孔的配合采用H7/f7,表面粗糙度为Ra1.6。

3.5.3.定位元件的工作表面与其定位面的尺寸公差采用h6,表面粗糙度为Ra0.8。

3.5.4.重要的滑动配合采用H7/g6(如检测塞规导向运动段),表面粗糙度为Ra0.8。

3.5.5.一般的滑动配合可采用H9/f9(如工装的普通轴与套),表面粗糙度为Ra1.6。

3.5.6.检测规工作面的尺寸公差按附录一确定,表面粗糙度按附录二。

3.5.7.无相对运动的一般安装结合面采用自由公差,表面粗糙度按Ra3.2。

3.5.8.检测规工作段的形状和位置误差的公差值为检测规制造公差的50%,并且限制在检测规的尺寸公差带内。

当检测规制造公差≤0.002mm时,其形位公差为0.001mm。

3.5.9.以工件内孔或外圆表面作为定位基准的工装/检具,其相关零部件的形位公差要求应根据特定要求从下列中选择提出:

(1)工装/检具上的定位表面对其中心线的同轴度;

(2)工装/检具上的定位表面与其轴向定位轴肩的垂直度;

(3)工装的定位表面对其在设备上安装定位基面的垂直度或平行度;

(4)各定位表面间的垂直度或平行度;

(5)定位表面对安装基面的垂直度或平行度。

3.5.10.以工件端面、底面等平面作为定位基准的工装/检具,其相关零部件的形位公差要求应根据特定要求从下列中选择提出:

(1)工装/检具定位表面对其安装基面的平行度或垂直度;

(2)定位表面的平面度(直线度)或支撑件的等高性;

(3)定位表面间的垂直度和平行度;

(4)定位表面对找正基面的平行度或垂直度。

3.5.11.定位元件之间、孔与孔之间、定位元件与孔之间的距离和相互位置(如同轴度、平行度、垂直度等)的公差,一般取为工件上相应公差的三分之一,并向临近的标准等级靠级圆整。

3.5.12.工装/检具零件上

(1)相应于工件自由公差的直线尺寸公差可取为±

0.1;

(2)相应于工件无角度公差的角度公差可取为±

10′;

3.5.13.检具/工装基座(或安装板)上的找正基面,与基座(或安装板)上安装其他元件的平面的垂直度误差≤0.01,找正基面本身的直线度、平面度误差≤0.005。

3.6.材料及热处理选用

3.