氮气性能验证方案Word格式.docx

《氮气性能验证方案Word格式.docx》由会员分享,可在线阅读,更多相关《氮气性能验证方案Word格式.docx(18页珍藏版)》请在冰豆网上搜索。

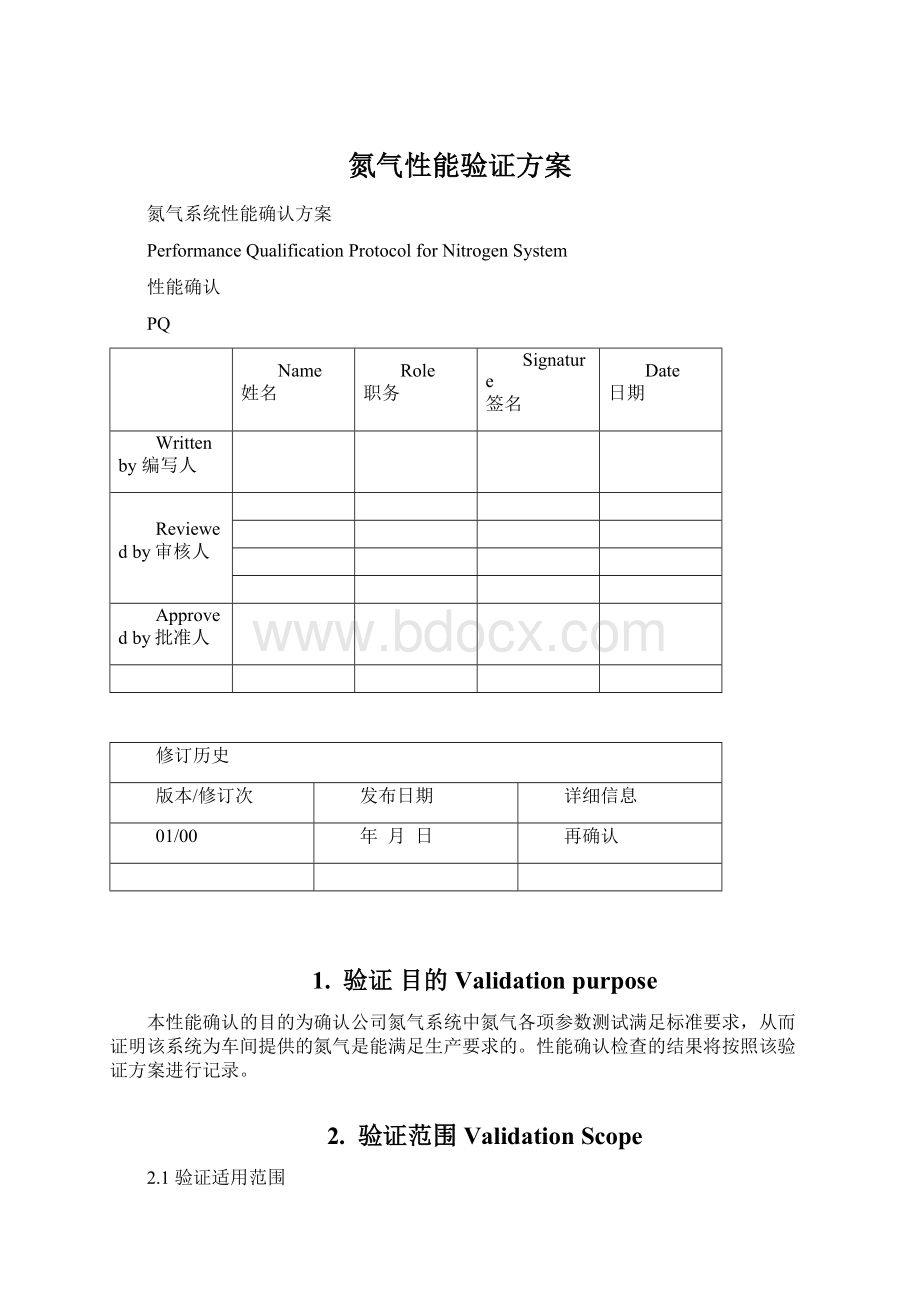

1.验证目的Validationpurpose

本性能确认的目的为确认公司氮气系统中氮气各项参数测试满足标准要求,从而证明该系统为车间提供的氮气是能满足生产要求的。

性能确认检查的结果将按照该验证方案进行记录。

2.验证范围ValidationScope

2.1验证适用范围

本文件用于氮气系统的性能确认,确认内容包括悬浮粒子、微生物、含油量、含水量等。

在本文件执行过程中对系统相关文件进行审核,如系统图纸等;

它们的相关复印件也包含在文件中。

本方案适用于公司氮气系统的性能确认的验证概要。

证实氮气系统的性能符合要求。

2.1.1系统运行验证的各项接受标准须符合现行GMP的要求。

2.1.2本系统的运行必须符合现行GMP及相关法律法规的要求。

2.1.3本系统相关人员已接受相应的培训,并有培训记录。

2.1.4本验证方案中仅记录验证执行的有关环节及验证实施过程中的有关分析项目测试结果,验证执行以后的测试项目另行记录并在验证报告中进行阐述。

2.2系统描述

氮气系统主要用于生产车间物料的压滤和含有溶媒物料储罐压力的平衡,溶媒物料溶液的流加,立式真空干燥器的压力平衡。

该系统由氮气除水过滤器、除油过滤器、氮气精过滤器及连接管路组成,能够对氮气系统进行除水、除油净化处理。

2.3相关验证

氮气系统性能确认

2.4验证依据

《药品生产验证指南(2003)》

《药品生产质量管理规范2010》

GB-T3864-2008工业氮

《洁净压缩气体质量标准》

《尘埃粒子计数器操作规程》

《压缩气体质量标准》

3.验证周期ValidationCycle

此次验证为周期性验证,正常情况下每年执行一次验证,当氮气系统出现较大变动时,则需要进行再验证,验证合格后方可继续使用。

4.成员及其职责Membersandtheirresponsibilities

部门

姓名

验证职责

起草确认方案,及确认报告的汇总以及确认工作的现场实施

负责确认记录资料的整理及具体实施

负责确认方案和报告的审核以及确认工作的监督和协调

负责确认中环境监测相关项目的实施和数据总结

负责确认过程中设备、计量器具的校验及提供确认合格证明的资料

培训清单见附表

5.规程Regulations

5.1确认验证所需文件Qualificationrequireddocuments

目的

确认验证所需的文件均可用的并且是经过批准的现行版本。

程序

检查所有相关验证文件,核实是否完整可读,并已批准可用。

可接受标准

验证所需文件完备,检验控制点明确可执行。

确认结果

确认结果填写在工作表1《文件确认》表内,并将发现的偏差记录在工作表10《偏差报告》中。

5.2仪器仪表确认

核实在本次验证中所需的仪器仪表均是经过校验的,并处于校验的有效期内。

检查所有生产使用设备的仪器仪表,核实是否在校验期内。

确认在PQ阶段使用的测试仪器仪表均是校准的,且在校准期内。

将仪器仪表的校准证书附后。

确认结果填写在工作表2《仪器仪表确认表》内,并将发现的偏差记录工作表10《偏差报告》中。

5.3过滤器确认

核实在本次验证中氮气系统内所有的过滤器均能正常使用。

拆检过滤器,检查滤芯外观完好、无变形,安装完毕后无漏气。

滤芯外观完好、无变形,安装完毕后无漏气。

确认结果填写在工作表3《过滤器确认表》内,并将发现的偏差记录工作表10《偏差报告》中。

5.4性能确认项目

本次氮气系统性能验证项目包括:

微生物(浮游菌)、尘埃粒子、含油量、含水量。

执行标准参考《压缩气体质量标准》。

序号

检测项目

指标

1

悬浮粒子

洁净度级别

≥0.5μm(个/m³

)

≥5μm(个/m³

警戒限

纠偏限

A级

≤2800

≤3520

≤16

≤20

B级

≤24

≤29

C级

≤280000

≤352000

≤2400

≤2900

D级

≤2800000

≤

≤24000

≤29000

2

浮游菌

不得检出

<1CFU/m³

≤5CFU/m³

≤10CFU/m³

≤50CFU/m³

≤100CFU/m³

≤200CFU/m³

3

露点值(含水量)

℃

最高压力露点≤-40

4

残留含油量

mg/m3

≤0.1

5.4.1取样原则、频次:

含水、含油、浮游菌、尘埃粒子每个取样点分别间隔5分钟进行取样,每个取样点取样三次,分别予以记录。

具体取样原则如下:

a、选择直接接触产品的氮气使用点;

b、选择氮气使用频繁的用点;

c、选择车间重要的、典型性的氮气使用点。

根据以上取样点原则确定氮气取样点。

5.4.2尘埃粒子测试

目的:

检测氮气系统中的悬浮粒子符合标准。

依据《尘埃粒子计数器操作规程》进行测试,调整气体流量合适后,用尘埃粒子计数器测定气体中尘埃粒子数量。

悬浮粒子:

≥0.5µ

m,≤3520000个/m3;

≥5.0µ

m,≤29000个/m3;

确认结果记录于工作表4《氮气尘埃粒子检测记录》,并将发现的偏差记录在工作表10《偏差报告》中。

检测结果打印出来,附于报告中。

5.4.3浮游菌测试

目的

确认氮气系统的浮游菌符合GMP要求。

程序

依据《浮游菌检测仪操作规程》进行测试,调整气体流量合适后,用浮游菌检测仪测定气体中微生物(浮游菌)的含量。

可接受标准

浮游菌:

<200CFU/m3;

确认结果

确认结果填写在工作表6《氮气系统浮游菌测检测记录》,并将发现的偏差记录在工作表10《偏差报告》中。

5.4.4含水量测试

确认氮气系统的含水量达到要求。

采用空气检测仪进行测量。

每个取样点间隔5分钟分别取样3次,打开取样点取样阀门,将检测仪与取样阀门连接,氮气通过检测仪减压阀后,控制流量为2l/min,控制压力在0.28-0.32MPa,将测水管两端折断后与检测仪连接,检测时间5分钟后,将测水管拔下,根据测水管壁上的刻度读取压缩空气中的含水量。

测试5分钟,含水量≤176mg/m3。

确认结果填写在工作表8《氮气系统含水量测试记录》表内,并将发现的偏差记录在工作表10《偏差报告》中。

5.4.5含油量测试

确认氮气系统含油量是符合标准的。

每个取样点间隔5分钟分别取样3次,打开取样点取样阀门,将检测仪与取样阀门连接,压缩空气通过检测仪减压阀后,流量为2l/min,控制压力在0.28-0.32MPa,将检油管与检测仪连接,检测时间5分钟后,将检油管拔下,用目检比色法与油检标准去检测氮气含油量。

检测5分钟,比对含油量≤0.1mg/m3。

确认结果填写在工作表9《氮气系统含油量测试记录》表内,并将发现的偏差记录在工作表10《偏差报告》中。

油样对比标准:

0.01mg/m30.05mg/m30.1mg/m3

5.4偏差

确认过程中发生的任何偏差记录在工作表10《偏差报告》中,每个偏差都要给予一个唯一的编号并记录在偏差报告中。

偏差编号与此项确认表编号一致,并在编号后加入两位流水号。

每项偏差应填写偏差报告,提出整改措施,并填写整改后结果,整改措施及整改后结果需要此项确认人领导的审核及质量管理领导的批准。

6.

工作表Worktables

本项内容填写在本次确认过程中需要填写的所有工作表索引

描述

页数

工作表1

文件确认

工作表2

仪器仪表确认表

工作表3

过滤器确认表

工作表4

氮气系统尘埃粒子检测记录

工作表5

氮气系统浮游菌检测记录

工作表6

氮气系统含水量测试记录

工作表7

氮气系统含油量测试记录

工作表8

偏差报告

本次确认活动填写工作表共页,详细工作表均附在验证方案后。

工作表文件确认

Pageof

文件名称

文件编号

修订版本

备注

(是否可用)

是yes

否no

所有的参考文件是适用的和已批准的

注释:

偏差报告中记录偏差

执行人:

日期:

审核人:

工作表仪器仪表确认表

Pageof

仪器名称

是否在校验期内

是否有校验报告

所有的仪器仪表是已经校验并在校验期内的

工作表3过滤器确认表

Pageof

部门

过滤器位号

过滤器滤芯

过滤器外观

是否漏气

是□否□

是否符合可接受标准

工作表4氮气系统尘埃粒子检测记录

取样点编号

测量结果(个/m3)

≥0.5µ

m

(≤)

平均值

≥5.0µ

(≤29000)