热处理炉课程设计毕业设计论文.docx

《热处理炉课程设计毕业设计论文.docx》由会员分享,可在线阅读,更多相关《热处理炉课程设计毕业设计论文.docx(18页珍藏版)》请在冰豆网上搜索。

热处理设备课程设计

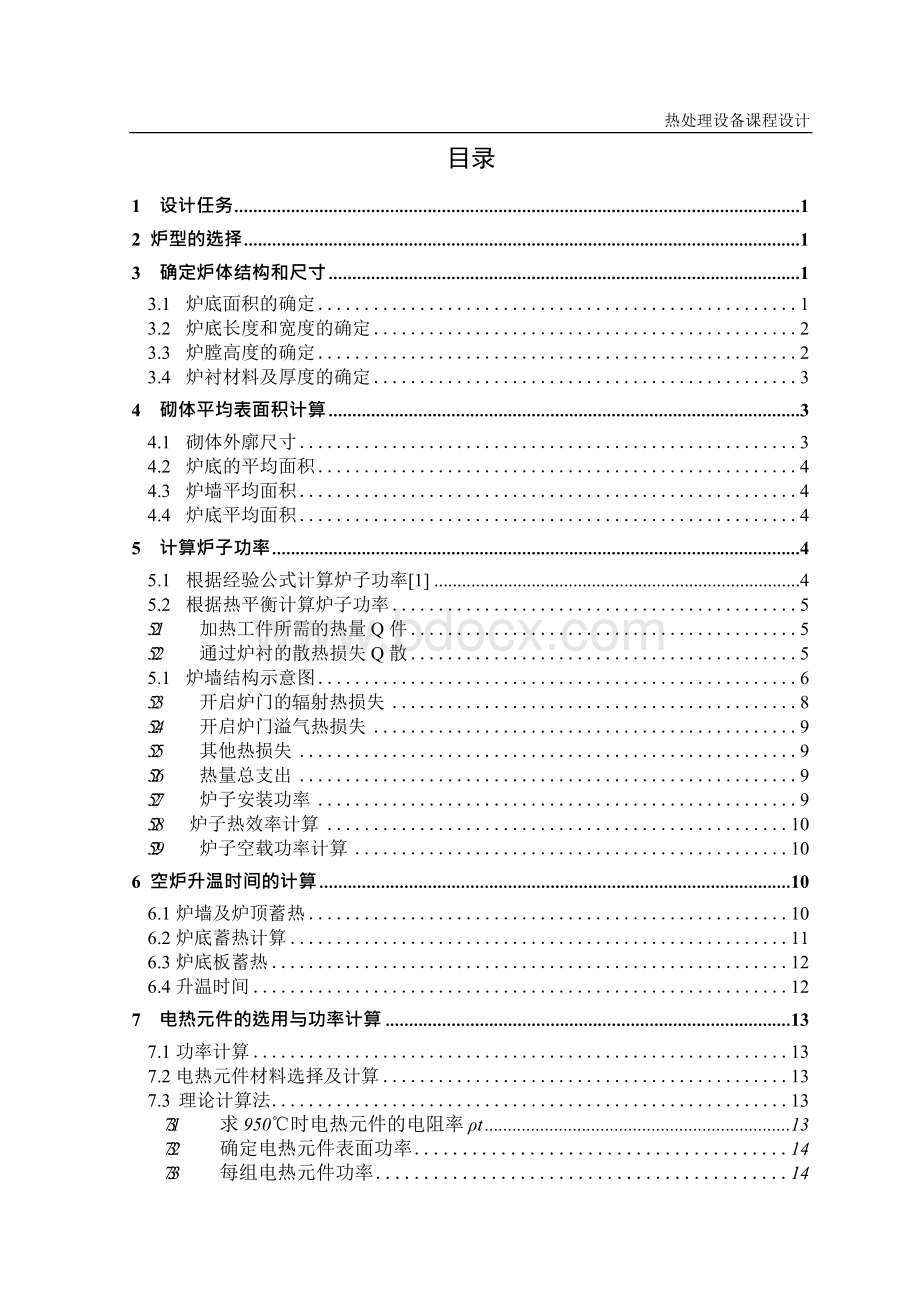

目录

1设计任务 1

2炉型的选择 1

3确定炉体结构和尺寸 1

3.1炉底面积的确定 1

3.2炉底长度和宽度的确定 2

3.3炉膛高度的确定 2

3.4炉衬材料及厚度的确定 3

4砌体平均表面积计算 3

4.1砌体外廓尺寸 3

4.2炉底的平均面积 4

4.3炉墙平均面积 4

4.4炉底平均面积 4

5计算炉子功率 4

5.1根据经验公式计算炉子功率[1] 4

5.2根据热平衡计算炉子功率 5

5.2.1加热工件所需的热量Q件 5

5.2.2通过炉衬的散热损失Q散 5

5.1炉墙结构示意图 6

5.2.3开启炉门的辐射热损失 8

5.2.4开启炉门溢气热损失 9

5.2.5其他热损失 9

5.2.6热量总支出 9

5.2.7炉子安装功率 9

5.2.8炉子热效率计算 10

5.2.9炉子空载功率计算 10

6空炉升温时间的计算 10

6.1炉墙及炉顶蓄热 10

6.2炉底蓄热计算 11

6.3炉底板蓄热 12

6.4升温时间 12

7电热元件的选用与功率计算 13

7.1功率计算 13

7.2电热元件材料选择及计算 13

7.3理论计算法 13

7.3.1求950℃时电热元件的电阻率ρt 13

7.3.2确定电热元件表面功率 14

7.3.3每组电热元件功率 14

热处理设备课程设计

7.3.4每组电热元件端电压 14

7.3.5电热元件直径 14

7.3.6每组电热元件长度和重量 15

7.3.7电热元件的总长度和总重量 15

7.3.8校核电热元件表面负荷 15

7.3.9电热元件在炉膛内的布置 15

I

热处理设备课程设计

热处理箱式电阻炉课程设计

1设计任务

设计一台箱式电阻热处理炉。

其技术条件:

用途:

处理对象为20CrMnMo齿轮轴热处理淬火处理;生产率:

180kg/h;

工作温度:

最高使用温度≤950˚C;特点:

长时间连续生产;

批量:

每次5件

2炉型的选择

根据设计任务给出的生产特点,拟选用箱式热处理电阻炉,不通保护气氛。

3确定炉体结构和尺寸

3.1炉底面积的确定

因无定型产品,故不能用实际排料法确定炉底底面积,用按加热能力指标法,已知生产率P为180kg/h,从表1查得单位面积生产率PO为120kg/(m2h),故可求得炉底有效面积

F1=P/P0=180/120=1.5m2

0

热处理设备课程设计

表1 各种热处理炉的单位炉底面积生产率PO[kg/(m2*h)]

工艺类别

炉型

箱式

台车式

坑式

罩式

井式

推杆式

淬火正火

一般锻件正火

铸件正火

合金钢淬火

100-120

110-120

80-140 80-

100

90-140

120-150

100-160

100-120

80-20

150-180

150-200

120-180

120-140

由于有效面积与炉底面积存在关系式F1/F=0.75~0.85,取0.85,得炉实际面积:

F=F1/0.85=1.67/0.85=1.76m2

3.2炉底长度和宽度的确定

F/0.5

1.76/0.5

由于热处理箱式电阻炉设计时应考虑出料方便,取L/B=2:

1,因此,可求得L= = =1.876m

B=L/2=1.876/2=0.938m

根据标准砖尺寸,为便于砌砖,取L=1.856m,B=0.936m。

3.3炉膛高度的确定

按统计资料,炉膛高度H与宽度B之比H/B通常在0.5~0.9之间,根据炉子工作条件,取H/B=0.7左右,根据标准砖尺寸,选定炉膛高度H=0.707m。

因此,确定炉膛尺寸如下:

长 L=(230+2)×8=1856mm

宽 B=(120+2)×4+(65+2)×2+(40+2)×2+(114+2)×2=936mm

高 H=(65+2)×10+37=707mm

为避免工件与炉内壁或电热元件搁砖相撞,应使工件与炉膛内壁之间有一定的空

15

间,确定工件室的有效尺寸为:

L效=1600mm;B效=700mm;H效=500mm。

3.4炉衬材料及厚度的确定

① 由于侧墙,前墙及后墙的工件条件相似,采用相同炉衬结构,即230mm(QN-0.8轻质粘土砖)+114mm(B级硅藻土砖)+80mm密度为250kg/m3的普通硅酸铝纤维毡

② 炉顶采用114mm(QN-1.0轻质粘土砖)+116mm(膨胀珍珠岩)+80mm密度为250kg/m3的普通硅酸铝纤维毡

③ 炉底采用4层轻质粘土砖(67×4)mm+80mm密度为250kg/m3的普通硅酸铝纤维毡+183mm(A级硅藻土砖+B级硅藻土砖复合炉衬)。

④ 炉门用67mm(QN-1.0轻质粘土砖)+80mm密度为250kg/m3的普通硅酸铝纤维毡+65mm(A级硅藻土砖)。

⑤ 炉底搁砖采用粘土砖,电热元件搁砖选用重质高铝砖。

炉底板料选用Cr-Cu-N耐热钢,根据炉底实际尺寸给出,分四块,厚度20mm。

4砌体平均表面积计算

4.1砌体外廓尺寸

L外=L+2×(116+80+116)=2480mm;B外=B+2×(116+80+116)=1560mm;

H外=H+f+(116+80+116)+67×4+50+183=707+135+307+268+50+183=1645mm。

式中:

f---拱顶高度,此炉子采用60˚标准拱顶,取拱弧半径R=B,则f=R(1-cos30˚)求得f=936×(1-cos30°)=125。

再在炉外廓外面加一层厚为5mm的钢板来保护炉子,但其尺寸不包括在计算数据

之内。

4.2炉底的平均面积

F顶内=(2πR/6)×L=[(2×3.14×0.936)/6]×1.856=1.818㎡;F顶外=B外×L外=1.56×2.48=3.8688㎡;

F顶内F顶外

F顶均= =

�1.818*3.8688=2.652㎡。

4.3炉墙平均面积

炉墙平均面积包括侧墙及前后墙,为简化计算将炉门包括在前端墙内。

F墙内=2HL+2BH=2H(L+B)=2×0.707×(1.856+0.936)=3.948m2;

F墙内F墙外

3.948*13.284

F墙外=2H外(L外+B外)=2×1.644×(2.48+1.56)=13.284m2F墙均= = =7.242m2。

4.4炉底平均面积

F底内=B×L=0.936×1.856=1.737㎡

F底外=B外×L外=1.56×2.48=3.869㎡;

F底内F底外

1.737*3.869

F底均= = =2.592㎡。

5计算炉子功率

5.1根据经验公式计算炉子功率[1]

P安=Cτ‐0.5升F0.9(t/1000)1.55

其中C=30,空炉升温时间假定为τ为4小时,炉温为950度。

C—系数,热损失大的炉子,C=30-35;热损失小的炉子,C=20-25。

单位为[(kw·h0.5)/(m1.8·℃1.55)]这种方法适用于周期作业封闭式电阻炉。

炉膛内壁面积=2×(L×H)×(B×H)+L×B+2πB60/360L=7.503㎡所以

P安=Cτ‐0.5升F0.9(t/1000)1.55

=15×6.1335×0.9236=84.97KW

由经验公式计算法的P安≈85kw

5.2根据热平衡计算炉子功率

5.2.1加热工件所需的热量Q件

查表5.1得,工件在950℃及20℃时比热容分别为C件2=0.636KJ/(kg·℃),C

件1=0.486KJ/(kg·℃)。

化学成分

[重量分数(%)]

�表5.1低合金钢的平均比热容

在不同温度下的平均比热容(kj·kg-1·℃-1)

C

Mn

Ni

Cr

50~100

℃

250~300

℃

550~600

℃

650~700

℃

750~800

℃

850~900

℃

0.23

1.51

0.477

0.544

0.741

0.837

0.821

0.536

0.34

0.69

3.53

0.78

0.486

0.557

0.770

1.051

0.636

0.636

0.32

0.69

0.494

0.552

0.741

0.837

0.934

0.574

Q件=P(C件2×t1-C件1×t2)=180×(0.636×950-0.486×20)=107006.4KJ/h

5.2.2通过炉衬的散热损失Q散

由于炉子侧壁和前后炉衬结构相似,故作统一数据处理,简化计算,将炉门包括在前墙内,

Q散=(t1-tn+1)/∑(si/λiFi)[3]

对于炉墙散热,如图,首先假定界面上的温度及炉壳温度,t'2墙=825℃,t'3墙

=560℃,而知t'4墙=60℃,则:

轻质耐火砖

�硅藻土砖 耐火

纤维

5.1 炉墙结构示意图

耐火层s1的平均温度ts1均=(950+825)/2=887.5℃;硅藻土砖层s2的平均温度ts2均=(820+560)/2=692.5℃;硅酸铝纤维层s3的平均温度ts3均=(560+60)/2=310℃。

s1,s2层炉衬的热导率由表5.2查得

表5.2 热处理炉常用耐火材料和保温材料

材

和

料

耐火度

荷重

软化

耐压

强度

密

使 用

密度

牌

号

℃

℃

kg•cm-2

热导率(W•m-1•℃-1) 温度℃

g•cm-3

轻

质

最 高

粘土砖

QN—1

硅藻砖B级膨胀珍珠岩

�1670 1650 30 1.0 0.29+(0.256/1000)t 1300

5.5 0.131+0.23/1000)t 900

0.31 0.04+(0.22/1000)t 1000

λ1=0.29+(0.256/1000)ts1均=0.29+(0.256/1000)*887.5=0.482W/m℃;

λ2=0.131+(0.23/1000)ts3均=0.131+(0.23/1000)×692.5=0.290W/m℃;

普通硅酸铝纤维的热导率由表5.3查得,在与给定温度相差较小范围内近似认为其热导率与温度成线性关系:

由ts2均=310℃,得λ3=0.084W/m℃。

表5.3 普通硅酸铝纤维的热导率(W/m℃)温 度

100

400

700

1000

100

0.058

0.116

0.21

0,337