DQ文件模板文档格式.docx

《DQ文件模板文档格式.docx》由会员分享,可在线阅读,更多相关《DQ文件模板文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

________公司

地址:

____

电话:

____

传真:

__

邮件:

_________

此设计验证过程由验证小组完成。

验证小组由供方及需方相关部门共同组成。

供货商负责按照《技术协议书》,对实际交付设备的各项具体参数与之进行比较,并给出验证数据;

需方需对整个验证过程进行监督,并根据验证数据,由验证小组最终完成验证,确定验证结论。

对所有验证记录(报告),参加验证人员在验证报告中亲笔签字并注明签字日期。

该验证文档包含_________公司及_____________公司的机密信息,任何人在没有经过上述双方书面批准的前提下,不得以任何理由,任何方式对该文档进行复制。

2.范围与职责

2.1范围

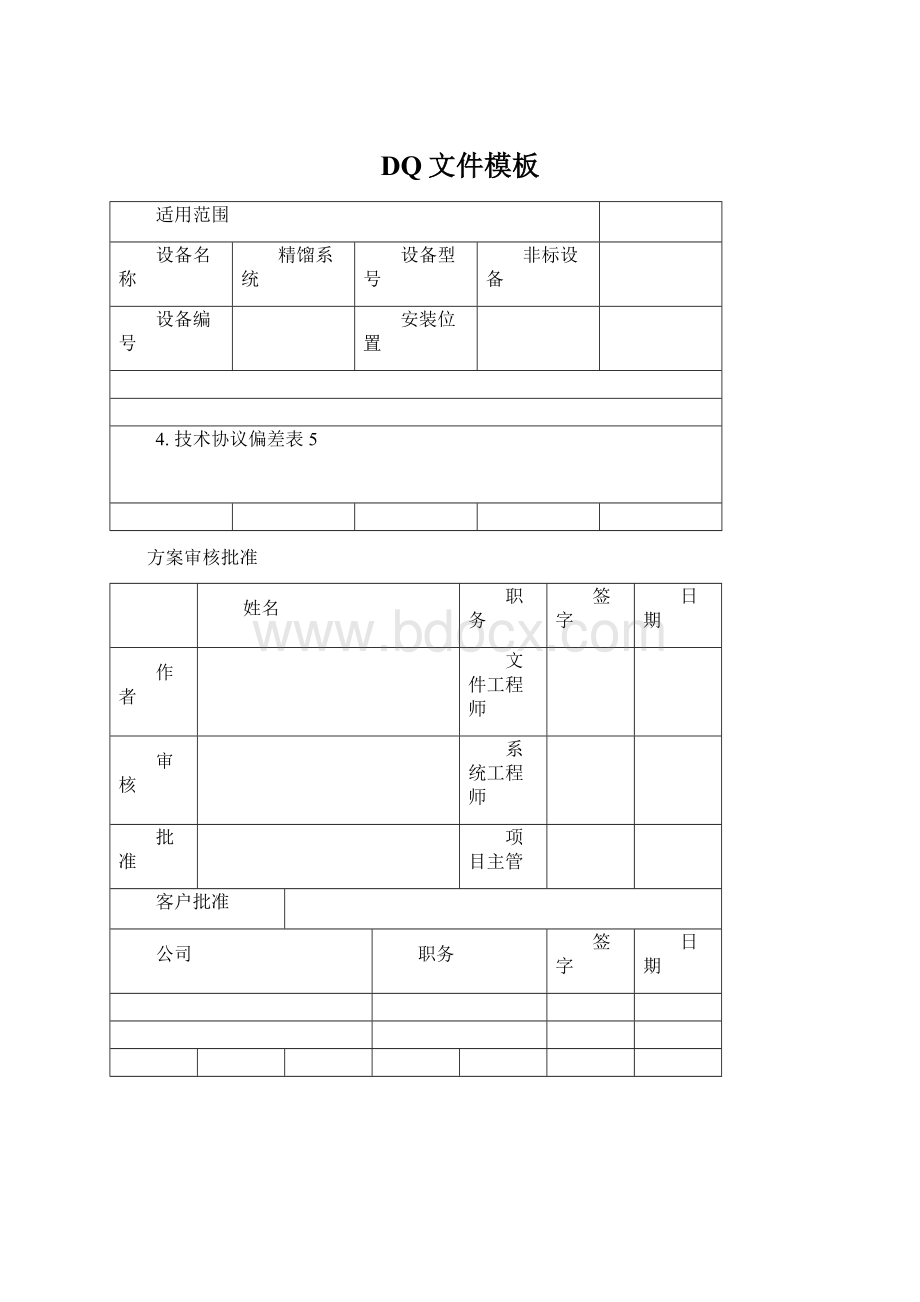

该文件适用于_________________公司工业化制备精馏系统的设计确认(DQ)。

2.2职责

验证小组负责DQ验证的验证计划编制、验证方案的编写以及验证过程的实施。

验证小组由供需双方人员共同组成。

_____________公司DQ验证项目的原始数据及验证过程;

_________________公司(需方)负责验证工程的监督及最终结果的确认。

验证小组负责审核测试结果、评价及结论,负责验证报告的会签与批准。

3.设备/系统介绍

项目

内容

设备/系统名称

DA____EX纯_____系统

供应商及地址

安装地点

使用部门

使用目的

主要部件

4.《技术协议书》偏差表

目的:

确认设计采用了正确的方法并确认该设计符合用户需求。

方法:

将设备文件及图纸与用户需求比较,确认设备/系统设计已结合用户需求

序号

《技术协议书》条款

设计说明

符合

否

1.部分

1.1

1.2

1.3

1.4

1.5

1.6

1.7

2控制系统总体符合性

2.1

计算机与PLC进行通讯,控制阀的开关

2.2

2.3

2.4

2.5

操作异常中断提示信息并显示中断时系统的最后状态

报警和警告功能

3输液泵

3.1溶剂泵1

3.1.1

工作模式:

3.1.2

3.1.3

3.1.4

3.1.5

3.1.6

3.1.7

3.1.8

3.1.9

3.1.10

3.1.11

3.1.12

泵工作时应无飞尘或微粒泄露,符合相关的卫生洁净要求

按照IP65级别设计,符合卫生、清洗要求

3.2进样泵1

3.2.1

3.2.2

3.2.3

3.2.4

3.2.5

3.2.6

3.2.7

控制模式:

独立模式

通讯模式:

通过LAN口通讯协议,由PC反控。

Localcontrol:

提供本地操作模式,常用操作可在设备现场完成

Communication:

提供EtherNet通讯模式,由PC机反控

3.2.8

泵具备缓冲盐自清洗功能

设计泵头后冲洗功能,可进行缓冲盐清洗

3.2.9

3.2.10

3.2.11

3.2.12

4.流量及压力检测仪表

4.1质量流量计

4.1.1

4.2压力变送器

4.2.1

5.紫外分光检测器

5.1

生产厂家:

5.2

型号:

5.3

流过材料:

5.4

最大流速;

5.5

最大压力:

5.6

通讯模式

5.8

6.系统控制接口板

6.1

6.2

7.镏分收集系统FC

7.1

控制:

手动,通讯;

收集模式:

手动或自动

参考随机资料及设备铭牌

8.液路系统球阀

8.2

8.3

9.工业化色谱控制软件

9.1

图形化界面设计

可以软件界面直接控制整套系统

可用软件控制系统

9.2

9.3

1.

10.匀浆单元

10.1

11.预柱系统

11.1预分离柱配套输液泵

11.1.1

多泵头柱塞泵

11.1.2

最大流量

10L/min

11.1.3

11.1.4

11.1.5

11.1.6

11.1.7

11.2

11.2.1

11.2.2

11.2.3

11.2.4

11.2.6

11.2.7

11.3

11.3.1

11.3.2

11.3.3

11.3.4

11.3.5

11.3.6

11.4

11.4.1

11.5.1

执行

签名

检查者

复核者

5.GMP要求评估

确认设备设计符合GMP要求以及特定的或客户要求。

将设备文件或图纸与GMP要求进行相比较,以确认设备/系统设计已结合GMP要求。

GMP要求

设计方案是否符合

是

设备的设计、选型、安装是否符合生产要求,易于清洗、消毒或灭菌,是否便于生产操作和维修、保养,是否能防止差错和减少污染。

6.

风险分析

评价该系统可能影响安全和产品质量的潜在风险因素。

注:

风险分析评估和检查各个系统及其运行功能,确定在操作过程中可能发生故障的重要部件和因素,采取适当的措施来避免不可接受的风险。

每个系统都应在一定的可接受的风险范围内运行。

6.1设计不符合项风险分析

6.1.1

3.8

风险评估:

此设计更改有利于降低风险。

6.1.2其他相关设计风险评估

因素

需要验证?

原因/风险

跟踪风险

系统压力超压、温度超温

液位计偏差

压力计偏差

温度计偏差

物料泵泄漏

7.设计回顾

在设计改进的过程中,复杂的系统会发生改变或被要求符合当地的条件或要求,设计总结与回顾的目的是回顾整个设计过程,确保符合用户需求规范。

审核最终设计及批准的文件。

设计流程:

1.由供需双方进行技术交流,根据《应用调研书》的内容,由供方起草《客户需求书》(URS),并由需方签字确认。

2.根据双方确认的URS内容,起草合同附件《技术协议书》,并连同《供货合同》一同签署。

3.供方项目负责人根据《技术协议书》的内容进行项目的整体设计安排及订货、生产。

从整个设计流程来看,整个设计是以《技术协议书》为中心展开的,这样确保供方提供的货物从设计开始,设计数据符合需方的要求。

设计图纸的管理:

设计人员提交设计方案后,由供方专家组进行审议,通过后进行系统整体零部件的设计。

施工图纸:

文件名称

位置

电气图

确认文件

8.

后续措施清单

由审核人员提出用于改善设备效率或符合GMP要求的注释或建议应包括在后续措施中。

若出现严重的不相符合情况,即需要重新设计一个新的设计确认方案。

采取后续措施的原因

解决方案

时间

负责人

9.

总结及批准

9.1总结:

1.本次确认结果达到接受标准。

2.所有偏差都已被明确指出并得到修正,未完成的修正措施也被规定在一定时间表内完成。

3.鉴于设计确认已得到满意的结果,可以实施下一步,进行设备/系统安装。

9.2建议与推荐:

可以实施下一步,进行设备/系统安装

9.3批准:

对该系统设计的审核贯穿整个设计过程,最终设计版本经检查完全符合需求。

建议可以进行安装工作。

项目设备负责人

QA

备注:

当确认方案全部完成后,就变成确认报告。

感谢下载!

欢迎您的下载,资料仅供参考