中厚板分层缺陷分析教案Word下载.docx

《中厚板分层缺陷分析教案Word下载.docx》由会员分享,可在线阅读,更多相关《中厚板分层缺陷分析教案Word下载.docx(16页珍藏版)》请在冰豆网上搜索。

在运行过程中若有反复的加载、卸载、升温、降温,就会在应力集中区形成很大的交变应力,以致造成应力疲劳。

一、开口型分层

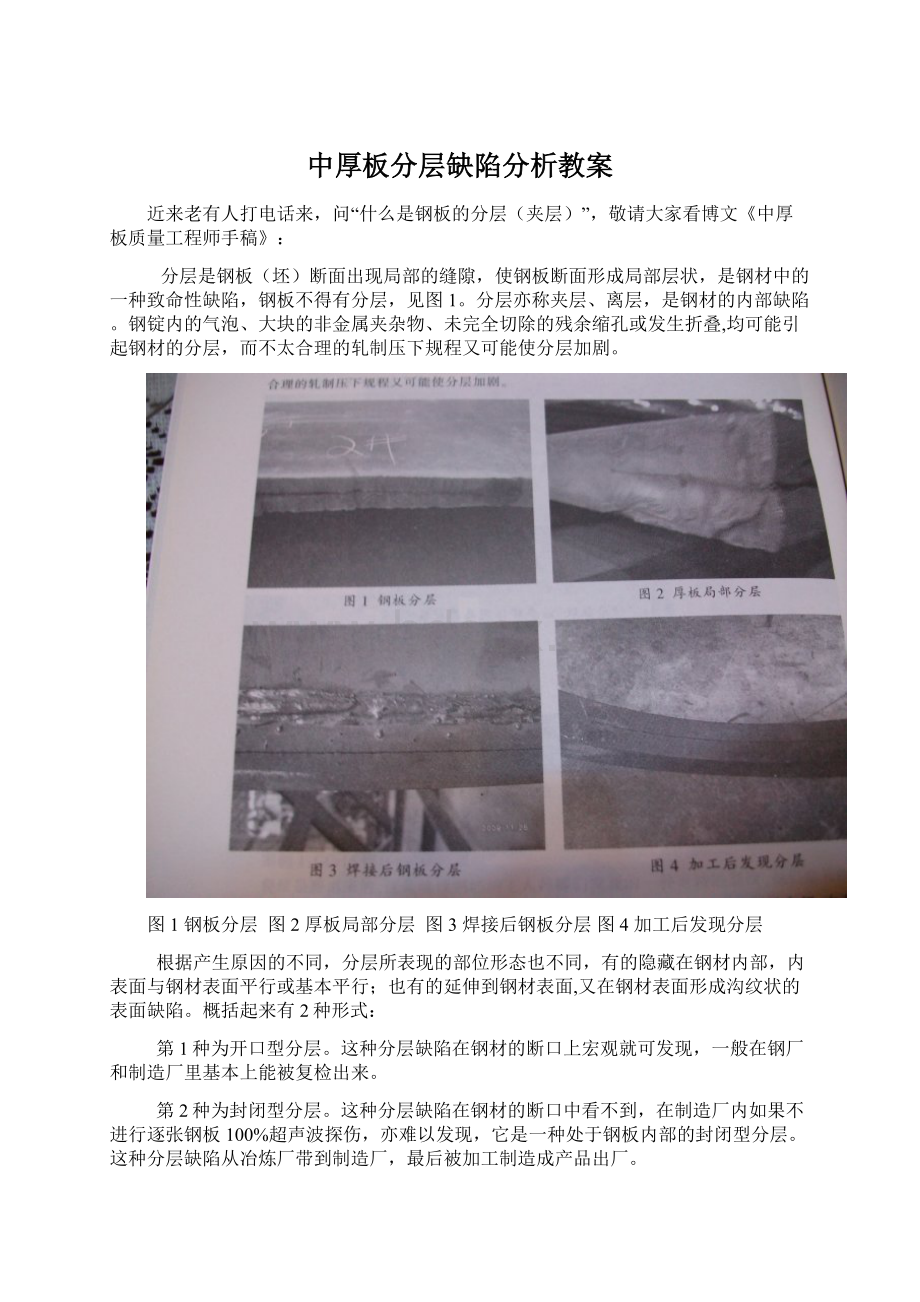

某厂生产的板材分层是开口型分层,见图1钢板分层。

从钢板的表面就可以分辨出来。

不需要做实验,图1是某钢厂发运到中南某大型物流企业的板材照片,属于钢厂漏检产品,经销商提出质量异议后,钢厂直接报废了,经销商按废钢价销售给废钢企业使用。

1、

分层形貌

见图1。

资料显示与钢种关系不大。

2、

分层原因分析

图5是正常的铸坯凝固过程纵向断面示意图。

图5正常情况下铸坯凝固过程纵向断面示意图

图6异常情况下铸坯凝固过程纵向断面示意图

从图6可以看见,A、B两点造成铸坯搭桥,在C点形成缩孔,产生中心线裂纹或中心疏松,轧制后可能出现分层缺陷。

二、封闭型分层

1、分层形貌

某厂生产的板材分层是封闭型分层,这种分层从钢板的表面分辨不出来。

只能从拉伸断口以及超声波探伤才能发现。

对D级船板进行生产检验时,发现其中多个批号的拉伸试样断口有分层,且对应的力学性能延伸率明显偏低。

拉伸试样分层见图7,钢板切割后低倍发现分层图8。

图7拉伸试样分层形貌

图8钢板切面分层形貌

试样的拉伸断口均有明显的层状断裂特征,分层沿着试样的宽度方向(钢板的纵向)近似平行分布。

层区的断口颜色为灰白色和浅灰色相间分布,分层区以外的断口宏观形貌与正常断口相同。

2、

分层原因探讨

1)钢板超声波探伤:

钢板拉伸断口出现分层钢板,对其进行超声波探伤检查,探区的全面积内均有高低不一的断续的缺陷波显示,估计缺陷性质为非金属夹杂物引起的分层现象。

2)

低倍分析

通过对试样直接做厚度方向的低倍分析,发现在试样厚度方向的1/2处都存在着明显的黑线或黑带,说明中心存在中心偏析。

3)

钢板化学成分分析

在上述试样的1/4厚度处各取一个点和中心分层处取一个点进行钢材化学成分分析,以检验钢材内非金属含量和是否存在偏析现象。

钢材的化学成分分析结果如表1所示。

C

Si

Mn

P

S

中心分层处

9.3

26

1.15

14

7.4

上表面

9

25

1.09

10

5.07

下表面

8.9

24

1.08

11

5.22

从表1可以看出无论是基体处,还是有硫化物集聚的偏析区,钢材的化学成分均符合国家标准的要求,但是对于Mn、P、S含量来说,钢板中还存在着不同程度的成分偏析现象,发生分层处的Mn、P、S的含量均高于其他地方。

4)

金相分析:

对断口进行高倍分析,结果表明存在晶间裂纹,见下图。

炉号

规格

轧制方式

夹杂物

金相组织

晶粒度

50mm

待温900度

A1.5+D1

F+P,P呈现条带状分布

6-6.5

图9金相组织

图10晶间裂纹

进一步作微观分析,试样的金相组织为铁素体加珠光体,晶粒度为6~6.5级,在试样的整个横截面上硫化物夹杂分布很均匀,但在分层附近有大量明显呈细条状的硫化物夹杂。

级别为3级。

用3%的硝酸酒精腐蚀试样表面,再用放大倍数为100的显微镜观察,从中可以看出沿板厚方向存在明显晶间裂纹和片状硫化物夹杂。

试样拉伸时在铁素体带上密集分布的硫化物处产生大量微裂纹,同时超长铁素体带的变形又受到阻碍,导致该处在试样拉断之前裂纹已经贯通,最终在断口上形成分层。

因此,拉伸试验断口出现分层的又一个原因是试样中存在密集分布的硫化物和超长的带状组织。

3、采取措施

针对某钢铁公司目前的实际情况,分析认为,由于产生分层缺陷的钢板对应的为消除钢板分层缺陷,提高钢板质量,需从炼钢和轧制两个方面做工作。

炼钢

钙化处理:

由于分层钢板处硫化物夹杂主要呈细条状分布,因此,通过在精炼完毕后,喂Ca-Fe线对钢水进行钙化处理,促使夹杂物变性上浮,是目前减少钢板分层的最主要措施。

当钢液中钙铝比达到0.09时,氧化铝夹杂物多变性为12CaO·

7Al2O3或与其成分相近的低熔点物质,有利于降低>

5μm夹杂物的数量比例,使钢中夹杂物球化率提高,有利于夹杂上浮。

加强终点控制:

炉前操作上提高转炉终点碳含量,降低钢中全[O]和自由氧含量,提高钢的清洁度。

降低〔P〕〔S〕含量,减少偏析倾向

化学分析表明,偏析处磷硫及夹杂成分较高。

因此必须在转炉吹炼时低温脱P、高温脱S,挡渣出钢和LF炉造渣脱S,尽量降低〔P〕〔S〕含量,减少偏析。

提高钢水镇定时间:

提高钢水镇定时间,促使夹杂物上浮排除,因此必须在喂线后确保5min以上的软吹氩时间。

优化LF炉造渣工艺:

LF炉加埋弧渣和Al丸(粉)造渣脱氧,加大LF炉精炼石灰用量,提高炉渣吸附夹杂能力。

VD真空处理:

由于厚板压缩比小,钢坯的头部疏松在轧制过程中难以焊合。

除降低钢液中夹杂物外,减少气体含量至关重要。

由于钢中的氮将会使钢的宏观组织疏松,甚至会产生皮下气泡和偏析。

因此通过VD真空处理,降低钢中气体含量,有利于大幅度提高钢水质量。

2)轧制

优化轧制规程,增加压缩比,采用横纵轧,尽可能的通过轧制消除一部分内部缺陷。

钢板分层主要与钢板轧制过程中在板厚方向上形成的非金属夹杂物(主要是硫化物和氧化物)的形状以及钢板冶炼过程中硫、磷出现中心偏析有关。

如果沿板厚方向非金属夹杂物被压成薄片,出现片状杂质引起钢板的分层(夹层)现象,则会使钢材沿厚度方向受拉的性能大大恶化,急剧降低Z向延伸性和塑性指标。

分层是钢材的质量问题,是不允许存在而实际又可能存在的缺陷,要消除钢板中的分层缺陷,除了从炼钢和轧制两个方面做工作,提高钢材内部质量外,一个最有效的方法就是对钢板逐张进行100%的超声波探伤,将缺陷消除在最初阶段。

案例1:

上海某钢结构公司钢板分层质量异议

上海某钢结构公司向某钢铁公司产品的Q390E钢板40mm规格提出分层异议,某厂技术人员、探伤人员抵达上海处理质量异议。

图11Q390E钢板40mm钢板

钢板超声波检查发现,钢板有较多的缺陷,但底波没有下降或消失,因此钢板内部夹杂物多、钢板无分层。

图12钢板缺陷波高、底波探伤图

用户对钢板厚度方向进行磁粉检查及渗透检查,发现钢板沿1/2厚度处有明显的偏析线。

经与用户进行技术交流,认为:

1、钢板无分层;

2、在钢板1/2厚度处夹杂物多,有明显偏析线;

3、钢板按国家标准GB/T1591、GB3274为合格钢板。

4、连铸坯生产的中厚板不可避免的存在偏析线。

图13渗透检查有偏析线

图14磁粉检查有偏析线

附:

分层的动态波形

图15夹层波形图

案例2华中某钢结构分层质量异议情况

华中某钢结构厂加工印度一家发电厂用的钢结构。

某钢厂为该客户提供了两批钢板,第一批为80mm厚的Q345B大约200多吨,该批钢板全部为保探伤,使用过程中未出现任何问题;

第二批为50mm、55mm和60mm三个厚度规格的Q345B大约500多吨,该批次钢板无探伤要求。

武汉华电公司将某钢厂的钢板从中间切开后,将四块钢板进行拼焊成四方形立柱,焊接完成后,有一根立柱的钢板(现场发现分层缺陷的钢板有1块,由于客户要求发现缺陷部分立柱全部报废,故涉及5块钢板)在焊接后2—3天后发出巨响,后到现场确认发现有分层现象(如下图)。

用探伤仪对焊接后的钢板进行了探伤,结果发现,上述缺陷基本都出现距离边部大约60mm范围内,对钢板其它部位进行探伤检测,发现有一定缺陷,但远没有边部范围那么严重。

还对部分未经过加工处理的钢板进行了探伤检查,发现部分钢板内存在比较严重的缺陷。

为了进一步确认缺陷可能带来的危害,焊接专家提出通过焊补方式来挽救已经加工完成的钢结构件方案,但客户不同意,华中某钢结构厂坚持要报废,只能做报废处理。

钢厂查炼钢生产过程,出现缺陷钢板为08年8月19日生产的A809836炉。

未经过真空和微合金化处理,钢包炉直接上台,其它过程都比较正常。

轧制方式为热轧。

出厂前进行探伤。

图16裂纹图

经专家分析,与钢水直接上台有关,偏析比较严重。

因此保探伤钢板进VD或RH炉进行抽真空处理为好。

图17分层钢板图

案例3船板拉伸断口分析

各类金属拉伸断口是各不相同的,即使是同一材料也会出现各种不同的断口。

虽然在各种材料试验规范中,对拉伸断口的评定没有明文规定,但试样的断口进行评定,有助于评定材料的质量及发现材料的特殊缺陷,如材料出的断口分层、夹杂等,组织形态不均的内部缺陷和表面缺陷,在检验或实物判定上有重要参考作用。

一般钢板拉伸试样出现分层多在20㎜以上规格的中高合金钢板,其分层的表现,有出现在断口的,有出现在断口内外的,有出现在端口外侧的,有出现在端口外侧颈缩区以内或以外的等,分层有显著,不显著的,有一道的,也有多道的。

一般将拉伸试样的断口分层分为断口界面内出现的分层、断口侧面出现的分层(或褶皱)、颈缩区域与接近颈缩区域的分层、断口面内出现的多条分层、贯穿断口截面的分层、断口截面异常组织中出现的分层等六类。

某厂针对底船板出现拉伸断口开裂的情况,选取了3个比较典型的异常断口试样和1个正常断口试样进行了金相、夹杂、气体和酸洗低倍分析。

中样号

钢种

断口

D36

开裂

A

A36

正常

1、断口宏观形貌及酸洗低倍

从断口裂纹的特点来看,主要在中心线位置形成“锯齿”状的断裂口,有向基体内部形成裂纹的趋势。

从表面酸洗情况来看,在试样厚度1/2处有比较明显的偏析,断口沿着偏析线向基体内延伸。

图18断口情况

2金相夹杂分析

对试样进行金相组织和夹杂物级别分析,金相组织均为铁素体+珠光体。

试样内部只有少量球状夹杂物,夹杂物大小10微米左右;

在拉伸变形位置发现试样存在偏析组织。

下图所示:

图19正常断口试样拉伸变形处截面组织

编号:

9222412100X3%硝酸酒精腐蚀

夹杂物:

D1带状组织:

1.5级

图20断口开裂试样拉伸变形处截面组织

9012012100X3%硝酸酒精腐蚀