氯化钠注射液方案Word格式文档下载.docx

《氯化钠注射液方案Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《氯化钠注射液方案Word格式文档下载.docx(31页珍藏版)》请在冰豆网上搜索。

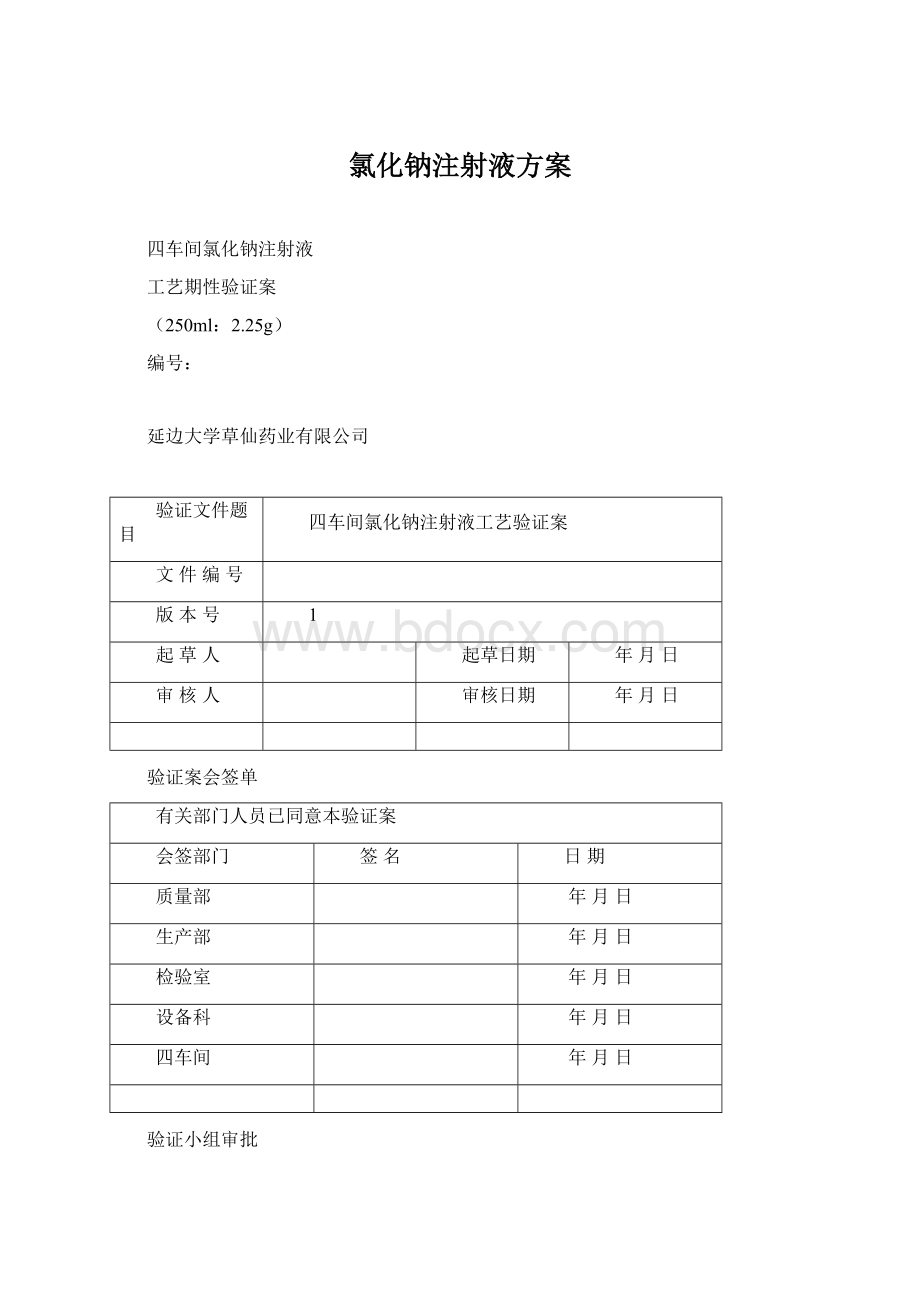

生产部

检验室

设备科

四车间

验证小组审批

审批意见:

批准人:

批准日期:

1验证目的

2验证围

3验证机构成员及职责

4验证进度计划表

5有关背景材料

5.1产品概况

5.2背景

5.3生产工艺

5.4相关文件、规程

5.5相关设备

6验证容

6.1人员

6.1.1人员培训

6.1.2人员健康检查

6.2原辅料、包装材料

6.2.1质量控制

6.2.2贮存条件

6.3生产环境及公共介质确认

6.3.1主要操作间温度和相对湿度

6.3.2主要操作间压差

6.3.3操作间清场确认

6.3.4纯化水

6.3.5注射用水

6.3.6压缩空气

6.4设备确认

6.4.1设备清洁状态确认

6.4.2设备维护保养及运行状态确认

6.5生产工艺文件

6.5.1工艺文件的正确性

6.5.2操作指令的明确性

6.6浓配工艺确认

6.7活性炭溶解性确认记录

6.8活性碳吸附性能确认

6.9稀配工艺的搅拌回流时间确认

6.10精滤工艺确认

6.11灌装工艺确认

6.12封口工艺确认

6.13灭菌工艺确认

6.14药液从配制到灭菌的时间间隔确定表

6.15包装工艺确认

6.16成品质量检验

6.17质量保证

7日常监控及验证期

8验证结果分析

9验证结果评价与建议

10结果异常时的纠编措施

11最终批准

12验证实施人员

13验证实施时间

14附件

为了评价《氯化钠注射液工艺规程》的可行性和重现性,以及生产系统要素和生产过程中可能影响产品质量的各种生产工艺变化因素,根据GMP要求制定本验证案,对其整个生产过程进行验证,以保证在正常的生产条件下,生产出质量合格、均一、稳定的氯化钠注射液。

本验证案适用于在本案指定的厂房、设施、设备、工艺条件下氯化钠注射液的生产,当上述条件改变时,应重新验证。

验证小组成员

部门

职责

质量负责人(组长)

1.负责验证案的审批。

2.负责验证证书的发放。

3.负责验证报告的审批。

4.负责本验证的协调工作,以保证本验证案规定项目的顺利实施。

质量管理部

1.负责验证案审核。

2.负责验证数据及结果的审核。

3.负责再验证期的确定。

4.负责取样及对样品的检验。

5.负责验证文件的存档。

生产负责人

1.负责验证案与报告的审核。

2.验证实施过程中的指导与监督。

1.负责仪器、仪表、量具等的校正。

2.负责检修案的制订,负责设备操作、维

护保养及清洁规程起草、审核、批准。

3.负责组织设备安装、调试。

1.负责验证案与报告的起草。

2.组织验证的实施。

3.负责编写岗位标准操作规程。

4验证进度计划表:

本验证试验应连续进行3批

批次

时间安排

5有关背景材料

5.2背景在完成了氯化钠注射液生产用厂房、公用系统、主要生产设备的验证工作,空气净化调节系统、工艺用水处理系统、主要生产设备均符合设计要求以及生产工艺的要求。

在厂房和设备投入生产时,对其生产工艺进行验证。

5.3生产工艺按照现版《四车间氯化钠注射液工艺规程》进行生产的。

5.3.1基准处

原辅料名称

单位

数量

氯化钠

g

9

注射用水加至

ml

1000

5.3.2生产处

规格为100ml,批量为220万ml

代码

单位

数量

氯化钠

kg

36

活性炭

0.8

浓配量

万ml

70

400

理论瓶数

16000瓶

5.3.3工艺条件及操作要点

5.3.4工艺流程图

5.4相关文件、规程与氯化钠注射液生产有关的主要文件。

附件1《与氯化钠注射液生产有关的主要文件》

5.5相关设备与氯化钠注射液生产所用主要设备。

所列设备均通过安装确认和运行确认。

附件2《与氯化钠注射液生产有关的主要设备表》

6验证容

6.1人员培训、健康情况确认

6.1.1评价法

列出参加生产操作及检验的所有人员的,查阅培训档案,确认是否对有关操作者进行了相关培训;

查阅生产操作人员健康档案,考察参加生产操作的所有人员是否进行了健康检查,身体健康。

6.1.2标准按公司规定完成了GMP及相关培训;

参加生产操作的人员均进行了规定项目的健康检查,各项指标正常,身体健康,健康检查结果在有效期。

附件3《与氯化钠注射液生产有关生产、检验人员表》

6.2原辅料、包装材料的质量确认

6.2.1目的确认验证生产的原辅料、包装材料符合质量标准的要求。

6.2.1.1评价法查阅2012年1月~2012年月氯化钠注射液使用的所有原辅料、包装材料化验单,并与规定的质量标准对比。

6.2.1.2标准所有原辅料、包装材料均应符合法定要求的质量标准。

6.2.1.3检测结果见附件物料检验报告单

6.2.2贮存条件确认

6.2.2.1目的确认原辅料、包装材料的贮存条件符合规定的要求。

6.2.2.2评价法检查各种物料特别是原辅料、包装材料的贮存条件,是否按各自要求的条件贮存。

6.2.2.3标准各种物料按贮存条件规定

附件4《原辅料、包装材料贮存条件确认表》

6.3生产环境及公共介质确认

6.3.1主要操作间温度和相对湿度

6.3.1.1目的确认操作间温度及相对湿度控制符合工艺要求

6.3.1.2评价法在每批产品的生产准备开始前,检查并记录各生产操作间的温度和相对湿度。

(生产中是否记录?

)

附件5《生产过程中主要操作间的温度和湿度记录》

6.3.1.3标准温度18-26℃,相对湿度:

45-65%。

6.3.2主要操作间压差

6.3.2.1目的确认操作间压差控制符合工艺要求。

6.3.2.2评价法在每批产品的生产准备开始前,检查并记录各生产操作间压差。

(生产中是否记录?

)

6.3.2.3标准洁净区对一般生产区应大于10帕的正压,产尘量大的操作间与洁净走廊保持大于5帕的负压。

附件6《生产过程中主要操作间的的压差记录》

6.3.3操作间清场确认

6.3.3.1目的确认操作间的清洁清场能够有效防止污染和交叉污染。

6.3.3.2评价法在每批产品生产操作前操作间应清洁干燥,无与生产无关的任物料与文件及前批产品的残留物。

6.3.3.3标准所有相关房间应清洁干燥,无与生产无关的任物料与文件及前批产品的残留物。

附件7《生产过程中主要操作间的清洁与清场情况确认表》

6.3.4纯化水

6.3.4.1目的确认纯化水质量符合纯化水质量标准的要求。

6.3.4.2评价法对验证期纯化水系统各取样点水质情况进行检测。

6.3.4.3标准纯化水的质量稳定并无逐渐接近不合格限度的趋势。

附件8《生产前纯化水质量确认检测汇总表》

6.3.5注射用水

6.3.5.1目的确认注射用水质量符合注射用水质量标准的要求。

6.3.5.2评价法对验证期注射用水系统各取样点水质情况进行检测。

6.3.5.3标准注射用水质量稳定并无逐渐接近不合格限度的趋势。

附件9《生产前注射用水质量确认检测汇总表》

6.3.6压缩空气

6.3.6.1目的确认与产品直接接触的压缩空气是无油的压缩空气及不溶性微粒、沉降菌符合药用标准。

6.3.6.2评价法按《压缩空气检验规程》检测。

6.3.6.3标准符合《压缩空气质量标准》

附件10《与药品接触的压缩空气质量确认表》

6.4设备

6.4.1设备清洁确认

6.4.1.1目的确认设备在使用前处于清洁状态。

能有效防止污染和交叉污染。

6.4.1.2评价法每批产品开始操作前,检查所使用的设备、容器、用具的清洁状态标志及记录。

6.4.1.3标准所有设备、容器、用具等清洁干燥,无前批产品的残留物。

附件11《生产用设备清洁情况确认表》

6.4.2.1目的确认设备维护保养状态符合标准规定的要求,运行状态良好。

6.4.2.2评价法查阅所使用的各种设备的维护保养情况及维护保养记录。

6.4.2.3标准应符合相关设备维修保养操作规程要求,运行状态应良好。

附件12《生产用设备维护保养、运行状态确认表》

6.5生产工艺文件

6.5.1工艺文件的正确性

6.5.1.1目的确认工艺文件的正确性。

6.5.1.2评价法核对氯化钠注射液工艺规程是否是现行批准的文件,并已正确签发。

6.5.1.3标准主处及工艺规程是现行的文件并已正确签发。

6.5.2生产指令的正确性

6.5.2.1目的确认生产指令的正确性。

6.5.2.2评价法审核主处操作规程的容,保证其执行过程不会引起偏差或影响产品质量。

6.5.2.3标准主处操作规程中的指令正确,不易引起误操作。

?

附件13《与氯化钠注射液生产有关的工艺文件确认表》

6.6浓配工艺确认

6.6.1目的评价浓配工艺的稳定性,确认①浓配后的药物是否完全溶解。

②确认活性炭投料之后是否完全溶解。

6.6.2评价法

6.6.2.1工艺条件

①氯化钠原料投料量36kg,水温:

85℃以上,浓配量70万ml,液位显示值为0.8;

搅拌速度:

恒定不变(因不可调),搅拌时间:

10分钟。

②活性炭0.8kg将用约4000ml注射用水润湿后投入浓配罐;

6.6.2.2检验法搅拌5min和10min时打开浓配罐观察窗的灯,肉眼观察罐底药物及活性炭溶解情况。

6.6.2.3标准①药物完全溶解,罐底无药物性沉淀。

②活性碳完全溶解,罐无结团

附件14《氯化钠注射液浓配工艺药物溶解性确认记录》

附件14《活性炭溶解性确认记录》

6.8活性碳吸附性能确认

6.8.1目的评价活性碳吸附工艺的稳定性,确认活性碳吸附后达到质量标准要求。

6.8.2评价法

6.8.2.1工艺条件水温:

煮沸;

压缩空气0.25~0.3Mpa,活性炭吸附时间:

30min。

6.8.2.2取样法在药物完全溶解后在浓配罐取样口取样100ml,加入活性碳吸附20min、25min、30min后再在浓配罐取样口取样100ml。

6.8.2.3检测项目细菌毒素

6.8.3标准规定细菌毒素<0.