4台100t链条炉SNCRSCR方案Word文件下载.docx

《4台100t链条炉SNCRSCR方案Word文件下载.docx》由会员分享,可在线阅读,更多相关《4台100t链条炉SNCRSCR方案Word文件下载.docx(22页珍藏版)》请在冰豆网上搜索。

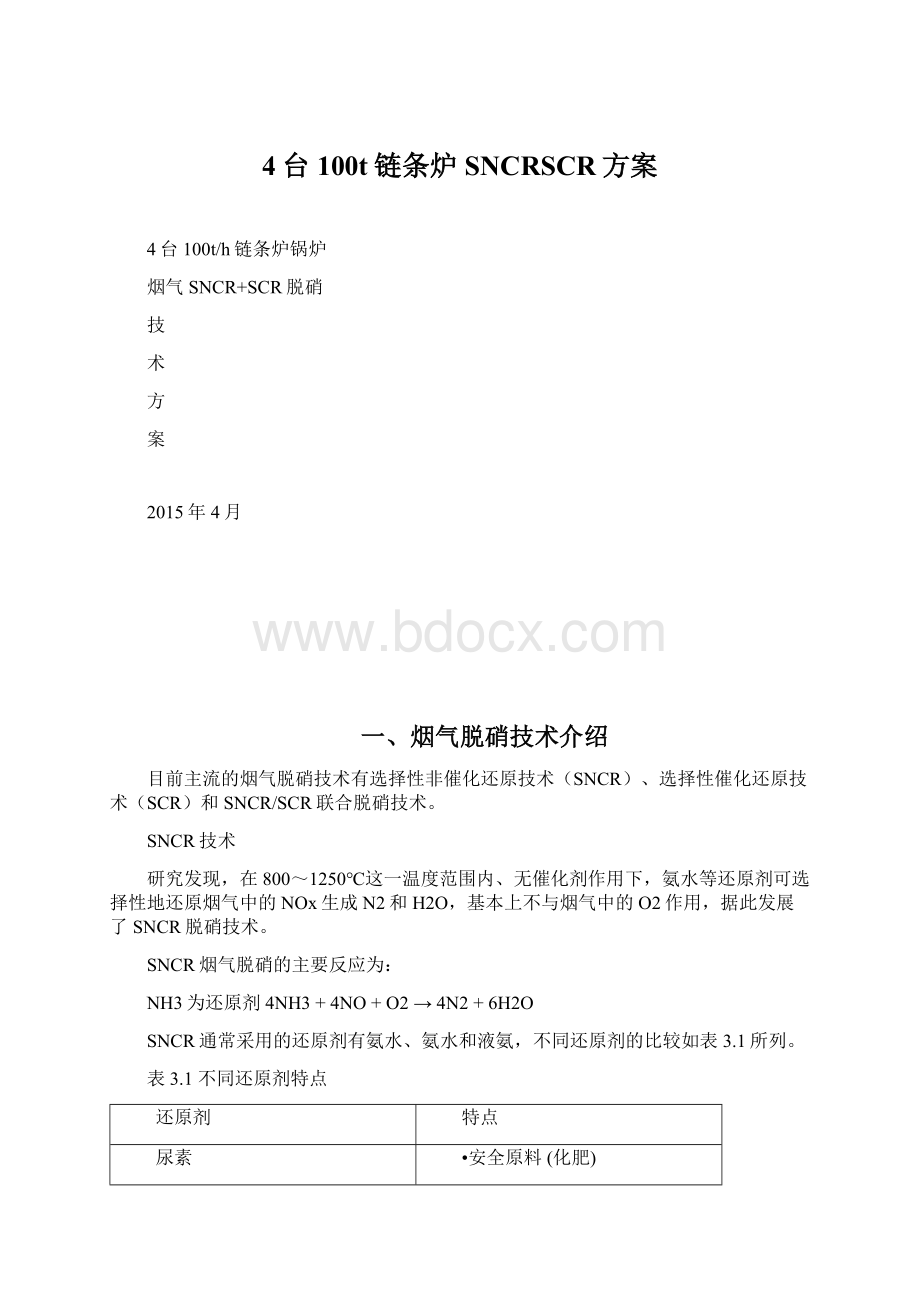

表3.1不同还原剂特点

还原剂

特点

尿素

•安全原料(化肥)

•便于运输

•脱硝有效温度窗口较宽

•溶解要消耗一定热量

氨水

•运输成本较大

•需要较大的储存罐

•脱硝有效温度窗口窄

液氨

•高危险性原料

•运输和存储安全性低

从SNCR系统逃逸的氨可能来自两种情况,一是喷入的还原剂过量或还原剂分布不均匀,一是由于喷入点烟气温度低影响了氨与NOx的反应。

还原剂喷入系统必须能将还原剂喷入到炉内最有效的部位,如果喷入控制点太少或喷到炉内某个断面上的氨不均匀,则会出现分布较高的氨逃逸量。

在较大尺寸的锅炉中,因为需要覆盖相当大的炉内截面,还原剂的均匀分布则更困难。

为保证脱硝反应能充分地进行,以最少喷入NH3的量达到最好的还原效果,必须设法使喷入的NH3与烟气良好地混合。

若喷入的NH3不充分反应,则逃逸的NH3不仅会使烟气中的飞灰容易沉积在锅炉尾部的受热面上,而且烟气中NH3遇到SO3会产生NH4HSO4易造成空气预热器堵塞,并有腐蚀的危险。

因此,SNCR工艺的氨逃逸要求控制在8mg/Nm3以下。

图3.1为典型SNCR脱硝工艺流程图。

图3.1SNCR工艺系统流程图

SNCR烟气脱硝过程是由下面四个基本过程组成:

•还原剂的接收和溶液制备;

•还原剂的计量输出;

•在锅炉适当位置注入还原剂;

•还原剂与烟气混合进行脱硝反应。

SCR技术

选择性催化剂还原(SCR)技术是在烟气中加入还原剂(最常用的是氨和氨水),在催化剂和合适的温度等条件下,还原剂与烟气中的氮氧化物(NOx)反应,而不与烟气中的氧进行氧化反应,生成无害的氮气和水。

主要反应如下:

4NO+4NH3+O2→4N2+6H2O

NO+NO2+2NH3→2N2+3H2O

6NO2+8NH3→7N2+12H2O

在没有催化剂的情况下,上述化学反应只是在很窄的温度范围内(800~1250℃)进行。

SCR技术采用催化剂,催化作用使反应活化能降低,反应可在更低的温度条件(320~400℃)下进行。

对SCR系统的制约因素随运行环境和工艺过程而变化。

制约因素包括系统压降、烟道尺寸、空间、烟气微粒含量、逃逸氨浓度限制、SO2氧化率、温度和NOx浓度,都影响催化剂寿命和系统的设计。

除温度外,NOx、NH3浓度、过量氧和停留时间也对反应过程有一定影响。

SCR系统一般由氨或氨水的储存系统、(氨水转化为氨系统)、氨与空气混合系统、氨气喷入系统、反应器系统、检测控制系统等组成。

SCR脱硝反应器在锅炉尾部一般有三种不同的布置方式,高尘布置、低尘布置和尾部布置,图3.2为目前广泛采用的高尘布置SCR烟气脱硝系统工艺流程图。

图3.2SCR工艺系统流程(高尘布置)

对于一般燃煤或燃油锅炉,SCR反应器多选择安装于锅炉省煤器与空气预热器之间,因为此区间的烟气温度刚好适合SCR脱硝还原反应,氨被喷射于省煤器与SCR反应器间烟道内的适当位置,使其与烟气充分混合后在反应器内与氮氧化物反应,SCR系统商业运行的脱硝效率约为80%~95%。

SNCR/SCR混合烟气脱硝技术

SNCR/SCR混合技术是SNCR工艺的还原剂喷入炉膛技术同SCR工艺利用末反应氨进行催化反应结合起来,或利用SNCR和SCR还原剂需求量不同,分别分配还原剂喷入SNCR系统和SCR系统的工艺有机结合起来,达到所需的脱硝效果,它是把SNCR工艺的低费用特点同SCR工艺的高脱硝率进行有效结合的一种扬长避短的混合工艺。

SNCR/SCR混合工艺的脱硝效率可达到70~90%,氨的逃逸小于4mg/Nm3。

图3.3为典型的SNCR/SCR混合烟气脱硝工艺流程。

图3.3SNCR/SCR联合工艺脱硝流程图

主要烟气脱硝技术的比较

几种主要烟气脱硝技术综合比较情况如表3.2所列。

表3.2SCR、SNCR、SNCR/SCR技术综合比较

项目

SNCR/SCR技术

反应剂

NH3

氨水或氨水

反应温度

320~400℃

800~1025℃

前段:

800~1000℃,

后段:

催化剂

V2O5-WO3/TiO2

不使用催化剂

后段加少量催化剂

脱硝效率

80~95%

60~85%

70~90%

反应剂喷射位置

SCR反应器入口烟道

炉膛内喷射

锅炉负荷不同喷射位置也不同

SO2/SO3氧化

SO2氧化成SO3的氧化率<

1%

不会导致SO2氧化,SO3浓度不增加

SO2氧化较SCR低

NH3逃逸

<

2.5mg/m3

8mg/m3

4mg/m3

对空气预热器影响

NH3与SO3易形成硫酸氢铵,需控制NH3泄漏量和SO2氧化率,并对空预器低温段进行防腐防堵改造。

SO3浓度低,造成堵塞或腐蚀的机率低

硫酸氢铵的产生较SCR低,造成堵塞或腐蚀的机率比SCR低

系统压力损失

新增烟道部件及催化剂层造成压力损失

没有压力损失

催化剂用量较SCR小,产生的压力损失较低

燃料及其变化的影响

燃料显著地影响运行费用,对灰份增加和灰份成分变化敏感,灰份磨耗催化剂,碱金属氧化物劣化催化剂,AS、S等使催化剂失活。

基本无影响

影响与SCR相同。

由于催化剂较少,更换催化剂的总成本较SCR低

锅炉负荷变化的影响

SCR反应器布置需优化,当锅炉负荷在一定范围变化时,进入反应器的烟气温度处于催化剂活性温度区间。

多层布置时,跟随负荷变化容易

跟随负荷变化中等

工程造价

高

低

较高

本项目脱硝方案的选择

本项目为4台100t/h链条锅炉脱硝项目。

为满足最新实施的NOx排放要求,同时考虑到脱硝的经济性,推荐采用SNCR/SCR混合法脱硝工艺,脱硝后NOx排放浓度低于100mg/Nm3,实现达标排放。

SNCR/SCR混合法脱硝工艺优点如下:

(1)脱硝效率可达70%~90%以上,确保NOx达标排放。

(2)脱硝系统运行灵活,调整余地大。

(3)投资较省。

(4)占地小。

(5)对锅炉的运行影响较小。

(6)运行维护方便。

二、本项目SNCR+SCR方案设计

2.1锅炉SNCR+SCR总体方案设计

燃煤锅炉生成的NOx主要由NO、NO2及微量N2O组成,其中NO含量超过90%,NO2约占5~10%,N2O只占1%左右。

项目4台蒸发量为100t/h链条锅炉,拟采用SNCR+SCR脱硝工艺能达到锅炉氮氧化物排放小于100mg/Nm3的排放要求。

我方设计的脱硝系统由7个模块组成:

氨水溶液制备储存模块、稀释混合模块、计量分配模块、喷射模块、SCR反应模块、控制模块。

本工程采用25%浓度的氨水溶液,储存在氨水溶液储罐中,通过在线稀释成8%浓度左右浓度喷入烟道中。

2.2氨水溶液制备储存模块

该系统由卸氨泵、氨水存储罐及其各自配套的管路、阀门、仪器仪表等组成,氨水经卸氨泵打入氨水储存罐储存。

为防止由于过热引起氨蒸汽的释放,氨水罐体以及其辅助设施均安装在脱硝厂房内以避免阳光直晒和雨淋。

厂房配有照明、接地、防雷设施及必要的保温和消防设备。

紧急喷淋使用镀锌钢管供水,喷淋面可覆盖整个存储罐区。

同时,我们会保证氨水罐厂房的通风及透气。

厂房内固定安装2个卧式氨水储罐,储罐采用优质不锈钢制作,采用密封形式,储罐顶部设有压力保护开关和呼吸阀,保证氨罐的压力稳定,另外设有液位计、压力变送器等测量仪器。

该系统我们设计了必须的报警及氨水泄漏处理设施。

当检测出氨水储罐附近有氨泄漏时,声光信号将发出警报同时检测装置将向控制系统报警。

一旦气体监测仪检测出任何部位发生高浓度警报时,控制系统将自动停止SNCR系统。

围堰装置的设置杜绝了氨水大量泄露时可能造成的大面积污染,保证将氨水泄露时的危害降到最低,达到国家安全生产等级标准。

此外,还设置有洗眼器、冲洗用水龙头等必备装置。

另外,控制系统时时监测并显示氨水储罐的实际容量,当罐内储存量低时,液位计会向主控系统发送警报以保证充足的备氨量。

2.3稀释混合模块

该系统主要由混合泵站、混合罐、冲洗模块、喷射泵站、测量仪表和相应的管路阀门等组成。

混合泵站对氨水溶液和稀释水进行过滤、加压通过混合器充分混合后再输送至混合罐,之后再由喷射泵站将溶液输送至喷射雾化系统。

由于4台锅炉距离较近,故设计4台炉共用两个泵站,混合泵站和喷射泵站。

其中混合泵站共设有三台多级泵,两用一备,备用泵同时满足输送氨水和清水的条件,负责向混合罐供应合适浓度的氨水,保证系统长期、连续、稳定的运行。

喷射泵站由两台加压泵组成,一用一备,负责向锅炉提供喷射用的氨水。

水泵作为整个系统的重要设备,我公司全部选用知名品牌,质量可靠,性能稳定,过流部件全部采用优质不锈钢制作,防腐,耐磨,寿命长,为系统正常稳定长期的运行提供有力保障。

氨水的稀释需要静态混合器来完成,氨水管路的氨水和稀释水管路的稀释水进入混合模块,静态混合,被稀释到喷射所需的浓度,经混合泵送入混合罐,再通过管路经喷射泵被输送到喷射位置;

混合罐采用立式不锈钢材质,根据相关行业标准,氨水挥发的氨气直接排空会造成空气污染,所以将混合罐作为氨气外泄的吸收罐,将氨水储罐挥发的氨气全部吸收,然后通过喷射系统将其喷射到锅炉合适位置进行脱硝反应,保证系统的安全及环保运行。

该部分设有流量计、电动调节阀、压力变送器、压力表等仪器仪表,流量计监测介质的流量并作为喷氨量的依据,然后通过控制变频器输出频率来达到所需的流量,电动调节阀的设置方便控制单台炉的喷量,增加了系统的灵活性。

本部分还设有手动调节装置,在自动控制系统出现问题时可以手动对流量进行调节,保证系统的长期连续运行,压力监测元件监测系统压力是否正常,并将压力信号传到中控系统。

冲洗模块在系统停用检修时对管路进行冲洗,利用电动阀门的开启和关闭来控制介质的流动方向和流向的管路,防止残留在管路中的氨水溶液溢出对人员及环境造成影响。

2.4计量与分配模块

每台炉置一个计量分配模块,包括氨水溶液计量分配模块和压缩空气计量分配模块。

计量分配模块中安装有电磁流量计、压力变送器和电动阀等,通过流量计的读数来控制调节阀的开度,从而控制每台锅炉需要的氨水溶液的流量。

喷入炉膛的氨水溶液时经过雾化后喷入的。

在每台锅炉的计量分配模块中还设有电动阀,用来调节控制需要的量。

2.5喷射模块

溶液喷射雾化系统是整个系统的关键部分。

我公司自主研发生产的HBCY-TX-SE-Z型双流体喷枪材质为特种耐高温合金,可长时间耐温1100度,短时耐温高达1250度,完全适应高温条件。

该类型喷枪具有喷量可调,雾场均匀,穿透力强等优点,与市场上普通的双流体喷枪流量和喷射距离成正比的关系不同,完全符合脱硝的实际要求。

当喷枪不使用时需从锅炉抽出,防止喷枪堵塞和高温炙烤,延长喷枪使用寿命。

系统安装过程大约需要停炉1-2天,根据提供的锅炉温度情况可大致确定脱硝区域在炉膛出口(850-1000℃)的区域。

我公司脱硝用喷嘴采用特种合金制造,雾化压力约在0.3-0.55MPa,还原