复合材料浴缸制作工艺流程_Word文档格式.docx

《复合材料浴缸制作工艺流程_Word文档格式.docx》由会员分享,可在线阅读,更多相关《复合材料浴缸制作工艺流程_Word文档格式.docx(4页珍藏版)》请在冰豆网上搜索。

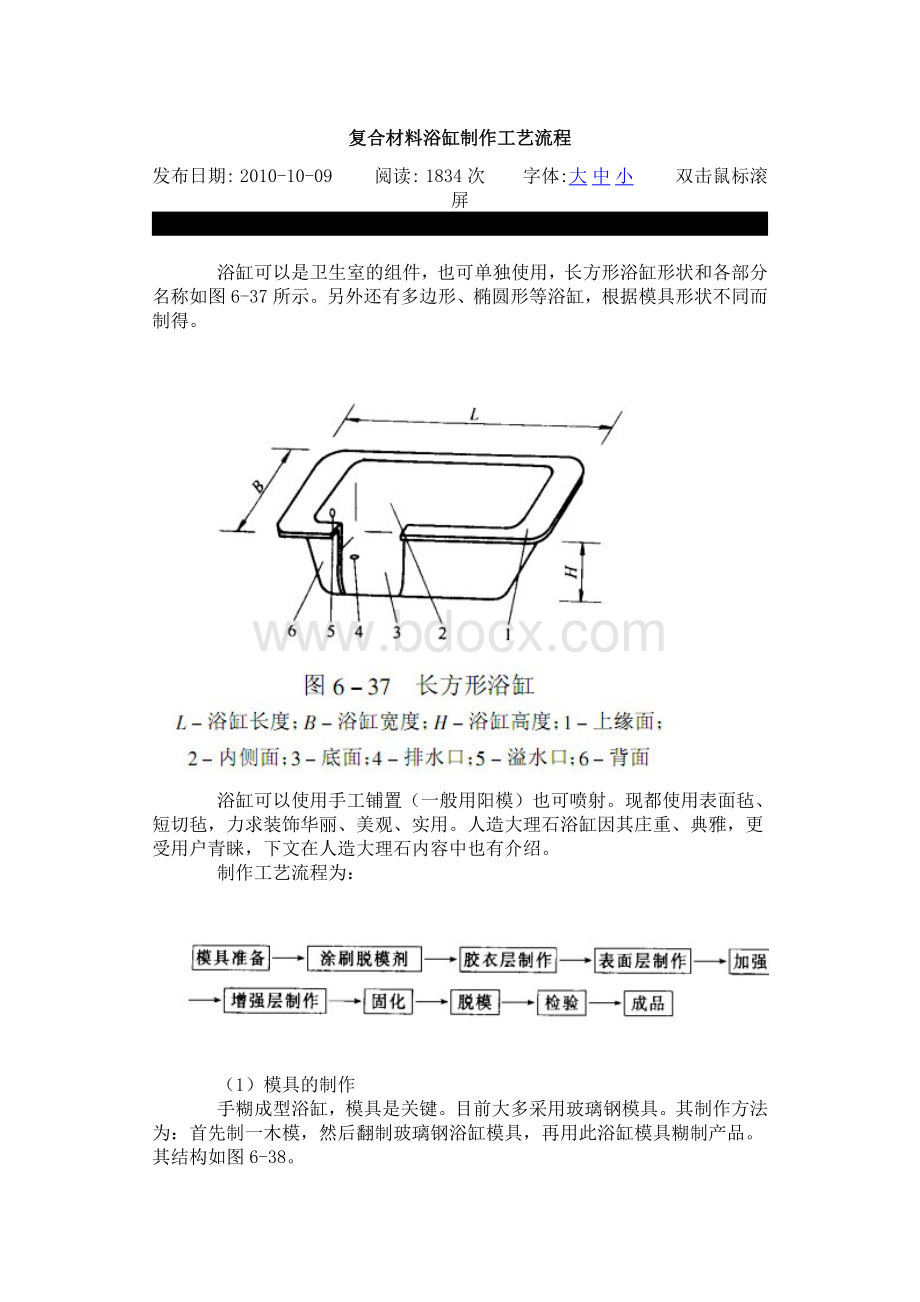

另外还有多边形、椭圆形等浴缸,根据模具形状不同而制得。

浴缸可以使用手工铺置(一般用阳模)也可喷射。

现都使用表面毡、短切毡,力求装饰华丽、美观、实用。

人造大理石浴缸因其庄重、典雅,更受用户青睐,下文在人造大理石内容中也有介绍。

制作工艺流程为:

(1)模具的制作

手糊成型浴缸,模具是关键。

目前大多采用玻璃钢模具。

其制作方法为:

首先制一木模,然后翻制玻璃钢浴缸模具,再用此浴缸模具糊制产品。

其结构如图6-38。

模具表面需打磨抛光,先依次用200#、400#、600#、800#、1000#水砂纸打磨,然后依次用粗抛光膏、细抛光膏,通过布轮抛光,最终直至表面呈镜面为止。

模具用的胶衣树脂应是高强度专用胶衣树脂;

模具的玻璃钢层,应有足够的厚度,否则模具易变形、胶衣层易龟裂。

胶衣可用21#或33#树脂,缸体用189#、307#、或191#聚酯。

(2)脱模剂

制作浴抽缸的脱模剂最好采用专用脱模蜡。

涂一次蜡可用数次,且产品光亮,其次也可用液体聚乙烯醇类脱模剂,其配方为:

配制方法:

将水加热并加入聚乙烯醇粉料搅拌,溶解后冷却,并滴加乙醇和气溶胶,经过滤,即可使用。

(3)胶衣

浴缸的表面胶衣应是专用的耐热水型胶衣,一般采用间苯型,其厚度为0.3-0.5mm,所用量为300-500g/m

2。

在施工中若采用毛刷则易出现色泽不匀和胶衣裂纹现象,所以最好采用喷涂法。

第一次喷涂透明胶衣,然后再即喷涂带色胶衣,这样产品会更加美观。

内层胶衣0.4-0.5mm-即450-500g/m

2,配方:

33#胶衣树脂100,颜料糊4,固化剂H4,促进剂E4,胶匙时间40-60min。

)/45

(4)表面毡层

表面毡层的作用是提高胶衣的粘结强度,改善产品性能,使其表面更加美观,所以在胶衣层干后,应再糊制表面毡层。

若糊制方格布层,产品表面会呈现布纹,表面效果较差。

表面层厚度0.1mm左右。

(5)增强层

增强层可以用方格布糊制,也可用短切毡糊制,或两者交替使用。

增强层的厚度因浴缸大小而异。

糊制时纤维应浸透,并排除气泡。

增强层也可喷射成型。

厚度0.7-0.8mm,配方为189树脂100,颜料糊2-3g,固化剂H4,促进剂E4。

第二层胶衣初凝后立即糊制,先均匀刷一层树脂,在模具周边凹处填糊三层布(毡)、浸透,接着在整个模具上糊三层。

喷射成型的效率比手糊成型高2-4倍,制品含纤维量25%-35%,玻璃钢制品的拉伸强度为700-1200kg/cm2。

用喷射成型制作浴缸及防水盘可大大提高生产效率。

(6)固化

可采用常温固化,也可加热固化,一般采用室温固化,但固化时间长、效率低。

加热固化则可提高生产率,如80℃2h即可脱模。

(7)脱模

脱模方法有气脱、水脱和机械顶脱三种方法。

①气脱在模具上安装一气嘴,通过气嘴打入0.4MPa的压缩空气,产品在气压作用下与模具脱开。

②水脱同样在模具上安装一进水接头,通过接头打入0.2-0.3Mpa压力的水,使之与模具脱开。

应控制脱模时间,以免脱模时间过早产品变形。

最后将产品切边、加工即成成品。

我国台湾有种用丙烯酸板为壳体,外部喷射玻璃纤维和树脂增强的复合。

浴缸,光彩照人,前景看好,被称水晶雅克利浴缸,其生产流程如图6-39.

将短切纤维与不饱和聚酯树脂喷向壳体背面时,手持的喷枪距壳体背面610-1016mm

,玻纤无捻粗纱切成25.4mm长。

喷射不饱和聚酯树脂与等量(质量比)的氢氧化铝,加入后者为了使制品具有防火性。

树脂中加入催化剂的重量为树脂重量的1%:

喷射材料的比例是:

纤维板放在浴缸底部,作为附加支承,增加刚度。

纤维板厚12.7-15.875mm,常用玻璃纤维板。

喷射后,辊压、固化、修边,即为成品。

这种浴缸生产工艺不复杂,设备投资不高,典型的平面生产流程图见图6-40。

生产此类浴缸常用丙烯酸板厚度为3.175mm。

定购板材时,要精确定下尺寸,生产不再切裁边。

一般浴缸所用丙烯酸板的色调比例是:

来源:

中国玻璃钢综合信息网

打印此页 关闭窗口