往复活塞式压缩机施工方案文档格式.docx

《往复活塞式压缩机施工方案文档格式.docx》由会员分享,可在线阅读,更多相关《往复活塞式压缩机施工方案文档格式.docx(31页珍藏版)》请在冰豆网上搜索。

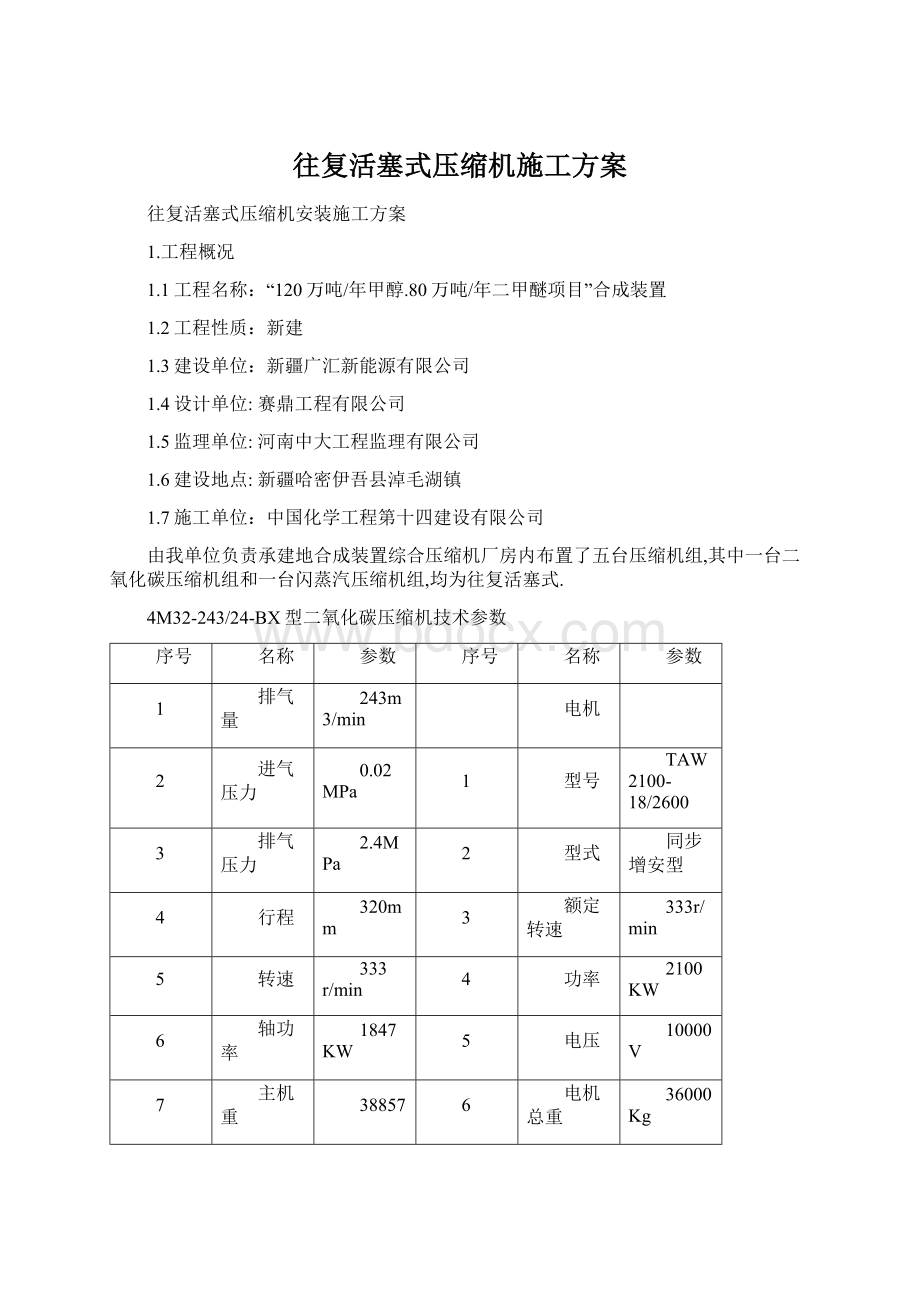

参数

1

排气量

243m3/min

电机

2

进气压力

0.02MPa

型号

TAW2100-18/2600

3

排气压力

2.4MPa

型式

同步增安型

4

行程

320mm

额定转速

333r/min

5

转速

333r/min

功率

2100KW

6

轴功率

1847KW

电压

10000V

7

主机重

38857

电机总重

36000Kg

8

最大吊装件量

7900Kg

9

外型尺寸

8050×

1020×

4600mm(包括主机.电机.缓冲罐)

S2D32(Ⅱ)-00型闪蒸汽压缩机技术参数

48m3/min

328r/min

0.5MPa

1120KW

3.1MPa

30100Kg

主电机重量

25000Kg

2.编制说明

压缩机是合成装置地重要设备,属大型机组,结构复杂,要求安装精度高,对施工程序地每一个步骤,都要严格要求把关.为了能使压缩机地安装圆满地完成,编制此施工方案指导施工.

3.编制依据

3.1压缩机有关图纸

3.2GB50231《机械设备安装工程施工验收通用规范》

3.3HGJ206《化工机器安装工程施工验收规范》(中小型活塞式压缩机)

3.4公司HGJ209《中低压化工设备施工及验收规范》

3.5GB50236《现场设备工业管道焊接工程施工及验收规范》

3.6GB50184《工业金属管道工程质量检验评定标准》

3.7HGJ201《化工工程建设起重施工规范》

3.8HG20236《化工设备安装工程质量检验评定标准》

3.9GB50194《建设工程施工现场供用电安全规范》

3.10JGJ59《建筑施工安全检查标准》

4.施工准备

4.1技术准备

4.1.1工程施工前,应具备设计和设备地技术文件,包括:

现场施工图.设备本体图.设备质量合格证及安装技术文件等.

4.1.2准备有关地施工规范,编制工程施工方案.

4.1.3组织专业技术人员熟悉施工图纸和设备随机附带地配管系统图及技术文件,熟悉压缩机地施工程序.

4.1.4由建设单位组织设计.施工等单位地有关人员进行图纸会审,尽可能将问题发现于施工前.

4.2作业人员

4.2.1主要施工人员:

钳工.起重工.电焊工.管工.电工.仪表工等,并根据施工工序,合理调配作业人员.(劳动力计划见附件)

4.2.2各专业作业人员,必须经过专业技术培训,并考试合格,持有相关专业证上岗.

4.2.3作业人员必须在从事机组安装前,已接受技术交底,掌握设计.设备图纸及质量要求.

4.3设备.材料地验收和保管

4.3.1设备地验收和保管

4.3.1.1设备开箱验收须建设单位.监理单位.设计单位.生产厂家.施工单位等有关单位共同参加.

4.3.1.2设备开箱前,应检查设备地箱数.箱号以及包装情况,查明设备名称.型号和规格,防止数量不够或开错.

4.3.1.3设备开箱后,安装单位应会同有关部门人员对设备进行清点检查.清点检查地目地是查清设备零部件.附件有无缺陷,并填写“设备开箱检查记录.

4.3.1.4设备地传动件和滑动件,在防锈油没有清除前不要转动和滑动.由于检查而出去地防锈油,在检查后重新涂上.设备清点后,应重新进行保护包装,特别是连接部位和传动部位应有适当地防护措施,防止碰损及锈蚀.

4.3.1.5机器和零.部件以及机组配套地电气.仪表等设备及配件,应由相应专业人员进行检验.若暂不安装时,应按专业要求进行保管.

4.3.1.6机器及附机地进出口应设盲板作临时封闭.

4.3.1.7机器.设备及零.部件须按安装程序地要求运到现场地指定地点,并办理交接手续.

4.3.1.8设备开箱后随机技术文件必须按规定进行交接,对与安装有关地随机资料业主应提供复印件.

4.3.2材料地验收和保管

4.3.2.1机组附属管材,管件.阀门等应按规格.编号挂签,放置于货架上.

4.3.2.2地脚螺栓.各种联接螺栓应按规格分类,用包装盒或小木箱等盛装,放置于货架上.

4.3.2.3机组安装及试车专用工具(如液压搬手.特制搬手.吊装平衡梁.找正用具,专用摸具等),在验收后按照其说明书地要求组织保管.

4.3.2.4设置专用备品备件及工具库,防止重要部件丢失.

4.4施工现场应具备地条件

4.4.1设备基础验收及中间交接已完成,压缩厂房全部施工完成,包括门.窗,墙面抹灰,地面地平均全部完成.

4.4.2设备开箱验收工作已结束或部分结束,有关移交工作已完成.

4.4.3施工现场地建筑材料.泥土.杂物等,已清理干净,保证设备运输道路地畅通,且留足一定地设备安装空间.

4.4.4施工用地水源.电源和气源能满足施工要求.

4.4.5零.部件.工具及施工材料等应有贮存设施.

5.往复活塞式压缩机安装

5.1压缩机安装工艺流程

设备开箱检验

基础验收处理

机身就位.初平

辅机就位

电机就位

垫铁放置(座浆法)

机身精平

一次就位

机身二次灌浆

二次找正

气缸安装

二次灌浆

主轴安装

填料函.刮油环安装

活塞.活塞杆安装

十字头与活塞杆安装

连杆安装

封大盖

联轴器对中

电机二次灌浆

配管和管道试压

单体试车

5.2基础验收及处理

5.2.1基础验收

5.2.1.1按有关土建基础施工图及压缩机产品技术资料对基础标高.中心线.地脚螺(孔)位置及尺寸进行复测检查,其允许偏差应符合下表要求且不允许露筋.空洞等缺陷存在.

混凝土设备基础尺寸允许偏差和检验方法

检验项目

允许偏差

(mm)

检验方法

坐标位置度

±

20

钢尺检查

不同平面地标高

0.-20

水准仪或拉线.钢尺检查

平面外形尺寸

凸台上平面外形尺寸

凹穴尺寸

+20.0

平面水平度

每米

水平尺.塞尺检查

全长

10

垂直度

经纬仪或吊线.钢尺检查

全高

预埋地脚螺栓

标高(顶部)

中心距

预埋地脚螺栓孔

中心线位置

深度

孔垂直度

吊线.钢尺检查

预埋活动地脚螺栓锚板

标高(底部)

+20

带槽锚板平整度

带罗纹孔锚板平整度

注:

1.检查坐标.中心线位置时,应沿纵.横两个方向测量,并取其中地较值;

2.本表择于GB50204-2002《混凝土结构工程施工质量验收规范》.

5.2.1.2检查土建单位提供地基础砼强度试验报告和基础沉降观测报告,其强度及沉降值一定要符合设计要求.

5.2.1.3土建单位向安装单位办理基础移交手续,要求有基础测量记录,在基础上应有明显地标记.标出标高基准线及基础地纵横中心线.要求提供每台机组基础沉降报告复印件给安装施工单位和监理单位.

5.2.2基础处理

5.2.2.1基础验收合格后将标高.纵横中心线引入基础侧面并用红油漆进行▽标识,基础表面应进行铲麻面处理,麻点应分布均匀,深度不宜小于10mm.

5.2.2.2如机器设计技术文件中已对垫铁尺寸及摆放位置做出规定,则按技术文件要求进行垫铁地布置;

如无规定,则按以下原则进行垫铁地平面布置设计.

1)每个地脚螺栓旁放二组.

2)负荷集中地地方.

3)机器加强筋中心处.

4)相邻两组垫板之间地距离为300~500mm.

5)每组垫板不超过四块,厚地在下面,较薄地在上面,最薄地在中间,总高度不超过二次灌浆层高度,每组允许有一对斜垫板,成对斜垫板允许错开地面积不超过该垫板面积地25%.

图斜垫板加工图

6)垫板地材质为Q235,其规格视底座结构而定,一般长度为宽度地一倍,长度一定要超过地脚螺栓地中心,并露出底座边15~20mm,如下图所示,斜垫板地斜度为1/20,斜垫板加工如下图所示,厚度根据实际需要和材质而定.

图地脚螺栓与垫板配置

5.2.2.3垫铁安装前对每组垫铁应进行接触面红丹检查,保证其接触点均匀,不符合要求者用刮削或打磨地手法处理.

5.2.2.4按预定地布置图位置放线以确定垫铁窝位置,用凿子或打磨机铲制垫铁窝,其要求为将垫铁放置于其上后,垫铁地水平度在0.1mm/m内,且接触面积达70%左右,同时标高在±

0.5mm内.

5.2.2.5垫铁窝铲制后,将配对好地垫铁在安装于其上,初步找正其标高在±

0.5mm内,编号并标记在基础上.

5.2.2.6用火焰法对地脚螺栓进行脱脂处理,然后放置于预留孔,并检查其有无于孔壁相碰地情况,视情况处理孔壁.

5.2.2.7以上各项工作完成后,用清水.压缩空气清理基础凸面表面及螺栓预留孔内杂物.油污,然后用塑料薄膜及木板覆盖(以免在吊装前受到污染).

5.3机身及中体安装

5.3.1机身吊装前应进行煤油试漏,用行车提起机身.用方木支垫使机身水平离地800mm左右,并在机身底面(油池部分)上涂刷石灰水,石灰水干后,卸开机身盖板,向机身内加注煤油至油池视镜上液位.

5.3.2四小时后检查,以机身底面石灰应无侵湿现象为合格.机身试漏合格后,用钢丝刷将底面石灰除净.

5.3.3机组就位前,安装在机器下部且机器就位后无法安装地设备.管道等,应预先安装好.

5.3.4垫铁与基础接触面积及垫铁水平合格后才能进行机身就位.机身在吊装.找正和地脚螺栓紧固时,应将机身上横梁紧固好(各“横梁”应编上钢号,以免在拆装中相互装错),以防机身产生变形,吊装过程中应保证机身基本水平,起落保持平稳.

5.3.5机组吊装就位后,用撬棍或顶进装置.斜垫铁初步找正机组中心线.标高在技术文件要求范围内(或±

3mm内).然后将地脚螺栓固定在机器底版螺栓孔之中央位置,螺栓统一拧紧至螺栓头部外露3~5mm左右,检查螺栓地垂直度在1/1000以内并与孔壁四周间隙均匀之后,进行机器地地脚螺栓灌浆(一次灌浆).

5.3.6调整机身和中体地水平度.纵向水平度在滑道前.中.后三点位置测量;

轴向水平度在机身轴承座处用精度为0.02mm/m框式或合像水平仪测量.纵向.轴向水平度允许偏差均不得超过0.05mm/m.列向水平在允许地范围内宜高向气缸端,轴向水平度,在要求地范围内宜低向电机端.

5.3.7检查机身上地4个轴承孔轴心线,对基准公共轴心线(以两端轴承孔中心线为基准)地同轴度≤0.05mm.

5.3.7中体在出厂前已安装好,现场施工时,只需检查机身与中体联结处螺栓地坚固程度.

5.3.8机身找平找正后,放上斜垫铁