完整版塑料模具毕业课程设计1Word文件下载.docx

《完整版塑料模具毕业课程设计1Word文件下载.docx》由会员分享,可在线阅读,更多相关《完整版塑料模具毕业课程设计1Word文件下载.docx(27页珍藏版)》请在冰豆网上搜索。

1.第一周搜集模具相关资料及前期准备工作

2.第二周模具基本类型与工作部分零件尺寸计算

3.第三周模具整体及其零件的设计和绘制结构尺寸图

4.第四周毕业论文的校核、修改、定稿

5.第五周整理完善设计内容、按照毕业设计规范进行设计报告的撰写和图纸的修订。

6.第六周最终确定设计报告和图纸,打印装订,准备毕业答辩和指导教师评阅等。

7.第七周毕业答辩

指导教师(签名):

摘要

塑料制品具有原料来源丰富,价格低廉,性能优良等特点。

它在电脑、手机、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,应用极其广泛。

注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本次的毕业设计是水果刀刀壳的注塑模的设计水果刀刀壳具有重量轻、易清洁、耐腐蚀老化、强度高,制作方便、价格低廉、美观等特点。

依据产品的数量和塑料的工艺性能确定塑件采用注射成形法生产。

该产品设计为大批量生产,故设计的模具要有较高的注塑效率,浇注系统要能够自动脱模,此外为保证塑件表面质量采用侧浇口,因此选用单分型面注射模,侧浇口自动脱模结构。

模具的型腔采用一模四腔平衡布置,浇注系统采用侧浇口成形,推出形式为四推杆推出机构完成塑件的推出。

由于塑件的工艺性能要求注塑模中有冷却系统,因此在模具设计中也进行了设计。

本次的设计中不仅参考了大量纸质文献,而且在互联网上查阅资料,设计过程比较完整。

关键词单分型面注射模具水果刀刀壳PE

目 录

摘要II

1水果刀刀壳的工艺分析1

1.1塑件的成形工艺性分析1

1.2塑件成形工艺参数确定2

2注塑机及模架的选择4

2.1注塑机的选择4

2.2模架的选择5

3模具基本结构设计7

3.1确定成形方法7

3.2型腔布置7

3.3分型面设计7

3.3排气槽设计8

3.4浇注系统设计9

3.5脱模机构设计13

4注射机的有关工艺参数校核16

4.1最大注射量校核16

4.2锁模力与注射压力的校核16

4.3模具与注塑机安装部分相关尺寸校核16

4.5注射压力的校核17

4.6开模行程校核17

5.1型腔尺寸计算19

5.2型芯径向尺寸:

20

6模具温度调节系统计算22

6.1模具冷却系统计算22

6.2模具加热系统计算24

7模具的工作原理25

8模具总装图及模具的装配、试模27

8.1模具总装图及模具的装配27

8.2模具的安装试模27

致谢30

参考文献31

1水果刀刀壳的工艺分析

1.1塑件的成形工艺性分析

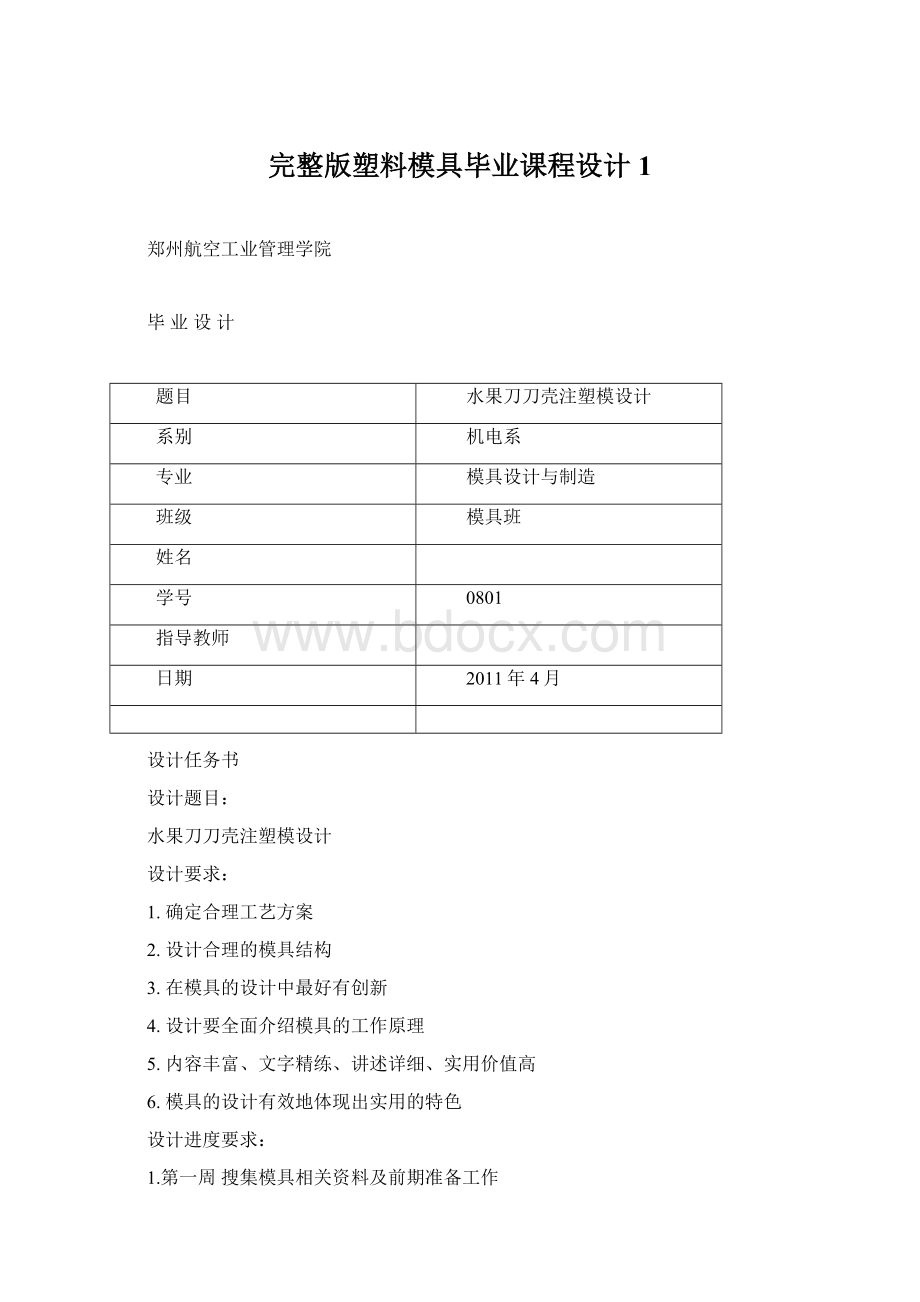

如图1.1为水果刀刀壳的塑件图,单位

图1.1塑件图

(1)产品名称:

水果刀刀壳

(2)产品材料:

聚乙烯(PE)

塑件材料特性:

聚乙烯塑料是塑料工业中产量最大品种。

按聚合时采用的压力不同可分高压、中压和低压三种。

低压聚乙烯的分子链上支链较少,相对分子质量、结晶度和密度较高,所以低压聚乙烯比较硬,耐磨、耐蚀、耐热及绝缘性较好。

高压聚乙烯分子带有许多支链,因而相对分子质量较低,且具有较好的有软性、耐冲击性及透明性

(3)塑件材料成形性能:

聚乙烯成型时,在流动方向与垂直方向的收缩差异较大。

注射方向的收缩大于垂直方向的收缩率,易产生变形,聚乙烯收缩率的绝对值较大成型收缩率也较大,易产生缩孔,冷却速度慢,必须充分冷却,且冷却速度要均匀;

质软易脱模,塑件有浅的侧凹时可强行脱模。

(4)产品数量:

大批量生产

(5)塑件尺寸:

如图1.1所示

(6)塑件颜色:

土黄、米白、乳白等各种颜色,可根据需要任意选择

(7)塑件材料物理性能(查文献[1]可得):

1)密度:

2)收缩率:

3)热变形温度:

4)熔点:

5)材料力学性能:

6)屈服强度:

7)抗弯强度:

8)弯曲弹性模量:

9)抗压强度:

10)缺口冲击强度:

硬度:

布氏

(8)塑件质量:

该产品材料为PE,由上得知其密度为,收缩率为,计算出平均密度为平均收缩率为。

可根据塑件形状进行人工几何计算得到水果刀刀壳的体积。

体积:

V≈9000mm3

质量:

m=ρV≈8.23g

(9)塑件要求:

塑件外侧表面光滑,下端外沿不允许有浇口痕迹。

1.2塑件成形工艺参数确定

1.2.1PE成形的工艺参数:

查文献[5]表3.1得:

(1)预热温度:

(2)预热时间:

2h

(3)料筒温度:

1)后段:

2)中段:

3)前段:

4)喷嘴温度:

5)模具温度:

(4)注射压力:

(5)成形时间:

1)注射时间:

05s

2)保压时间:

2080s

3)冷却时间:

2050s

4)成型周期:

50140s

(6)塑化形式:

螺杆式

(7)喷嘴形式:

直通式

1.2.2关于PE设计时应考虑的问题

(1)结晶性料,吸湿性小,可能发生熔体破裂,长期与热金属接触易发生分解。

(2)成型收缩范围大,收缩率大,易发生缩孔、凹痕、变形、取向性强。

(3)塑件应壁厚均匀,避免缺口、尖角,以防止应力集中。

(4)注意控制成型温度,料温低取向性明显,尤其低温高压时更明显,模具温度低于50°

C以下塑件无光泽,易产生熔接痕,流痕;

90°

C以上时医发生翘曲、变形。

2注塑机及模架的选择

2.1注塑机的选择

2.2.1一次性注入的塑料的体积

根椐设计的浇注系统可估算出浇注系统的总体积为:

V1≈780mm3

因为该模具设计为一模四腔,且一个塑件的体积为V塑≈9000mm3,所以一次性注入的塑料的体积为

V=V1+4V塑=36.78cm3

2.2.2注塑机的选用

根据计算的数据塑查[2]选定注塑机型号为:

XS—Z—60

注塑机的参数如下:

(1)额定注射量cm3:

60

(2)螺杆(柱塞)直径mm:

38

(3)注射压力MPa:

122

(4)注射行程mm:

170

(5)注射方式:

柱塞式

(6)锁模力kN:

500

(7)最大成型面积cm3:

130

(8)最大开模行程mm:

180

(9)模具最大厚度mm:

200

(10)模具最小厚度mm:

70

(11)喷嘴圆弧半径mm:

12

(12)喷嘴直径mm:

4

(13)顶出形式:

中心设有顶杆,机械顶出

(14)动、定模固定板尺寸mm:

(15)拉杆空间mm:

(16)合模方式:

液压—机械

(17)液压泵流量(Lmin):

70、12

(18)液压泵压力Mpa:

6.5

(19)电动机功率kW:

11

(20)加热功率kW:

2.7

(21)机器外形尺寸mm:

2.2模架的选择

2.2.1模架结构

模架是设计、制造塑料注射模的基础部件。

注射模标准:

我国目前标准化注射模零件的国家标准有12个;

另外还制订了塑料注射模具的标准模架,分《中小型模架》(GBT12556.1—90)和《大型模架》(GBT12555.1—90)两种。

《中小型模架》标准中规定,模架的周界尺寸范围为:

≤560mmx900mm,并规定模架的形式为品种型号,即基本型,A1、A2、A3和A4四个品种。

其四种模架的组成、功能及用途见下表2.1

表2.1基本型模架的组成、功能及用途

型号

组成、功能及用途

A1型

定模采用两块模板,动模采用一块模板,与推杆推件机构

组成模架,适用于立式和卧式注射机。

A2型

动、定模均采用两块模板,与推件机构组成模架,适用于立式和卧式注射机,可用于带有斜导柱侧向抽芯的模具,

也可用于斜滑块侧向分型的模具

A3型

定模采用两块模板,动模采用一块模板,它们中间设置了一块推件板,用于推件板件的模具,适用于立式和卧式注

射机。

A4型

动、定模均采用两块模板,它们中间设置了一块推件板,

用于推件板件的模具,适用于立式和卧式注射机。

根据以上四种模架的组成,功能及用途可以看出,A3型模型适用于本次模具的设计。

(如图2.1所示)

2.2.2模架周界尺寸选择

中小型模架的周界尺寸参数、规格有:

100×

L、125×

L、160×

L、180×

L、200×

L、250×

L、315×

L、355×

L、400×

L、450×

L和500×

L等模架规格。

根据模具型腔布置可以选用的模架规格为:

模具结构为单分型面注射模采用拉杆和限位螺钉,控制分型面的打开距离,其开距应大于10mm,方便取出制件,周界尺寸355mm×

216mm,上、下模板的厚度为40mm,垫板厚度为80mm。

图2.1标准模架

2.2.3塑料注射模具技术要求

塑料注射模具应优先按GBT12555.1—90和GB4169.1—11选用标准模架和标准件。

模具成形零件材料和热处理要求,优先按下表2.2内容选用:

表2.2模具成形零件优先选用材料和热处理硬度

零件名称

模具材料

热处理硬度

牌号

标准号

HBS

HRC

型腔、型芯定模镶件、动模镶件、活动镶件

45

GB699

216—260

40—45

4Cr

GB3077

40CrNiMOA

3Cr2Mo

GB1299

预硬状态

35—45

4Cr5MoSiV1

246—280

45—55

3Cr13

GB1220

3模具基本结构设计

3.1确定成形方法

塑件采用注射成形法生产。

因为该产品设计为大批量生产,故设计的模具需要有较高的注塑效率,浇注系统要能够自动脱模,此外为保证塑件表面质量采用侧浇口,因此选用单分型面注射模,侧浇口自动脱模结构。

3.2型腔布置

注意的问题或原则:

根据塑件的几何结构特点、尺寸精度要求、批量大小、模具制造难易、模具成本等确定型腔数量及其排列方式。

由于塑件形状比较简单,质量较小,且需求大批量生产,所以模具选用一模四腔平衡布置,采用单分型面注塑模。

浇口形式采用侧浇口进料,这样模具尺寸较小,制造方便,利于充满型腔,塑件质量高,生产效率高,成本低,型腔排列如下图:

图3.1型腔排布示意图

3.3分型面设计

由于分型面受到塑件在模具中的成型位置、浇注系统设计、塑件结构工艺性及尺寸精度、嵌件的位置、塑件的推出、排气等多种因素的影响,因此在选择分型面时应综合分析比较以选出较为合理的方案。

选择分型面时的考虑方向:

(1)分型面一般不取在装饰外表面或带圆弧的转角处

(2)将同心度要求高的同心部分放于分型面的同一侧,以保征同心度

(3)轴芯机构要考虑轴芯距离

(4)分型面作为主要排气面时,分型面设于料流的末端。

(5)塑件开模后留在动模上

(6)分型面的痕迹不影响塑件的外观