化工原理课程设计分离四氯化碳二硫化碳混合物Word文档格式.docx

《化工原理课程设计分离四氯化碳二硫化碳混合物Word文档格式.docx》由会员分享,可在线阅读,更多相关《化工原理课程设计分离四氯化碳二硫化碳混合物Word文档格式.docx(47页珍藏版)》请在冰豆网上搜索。

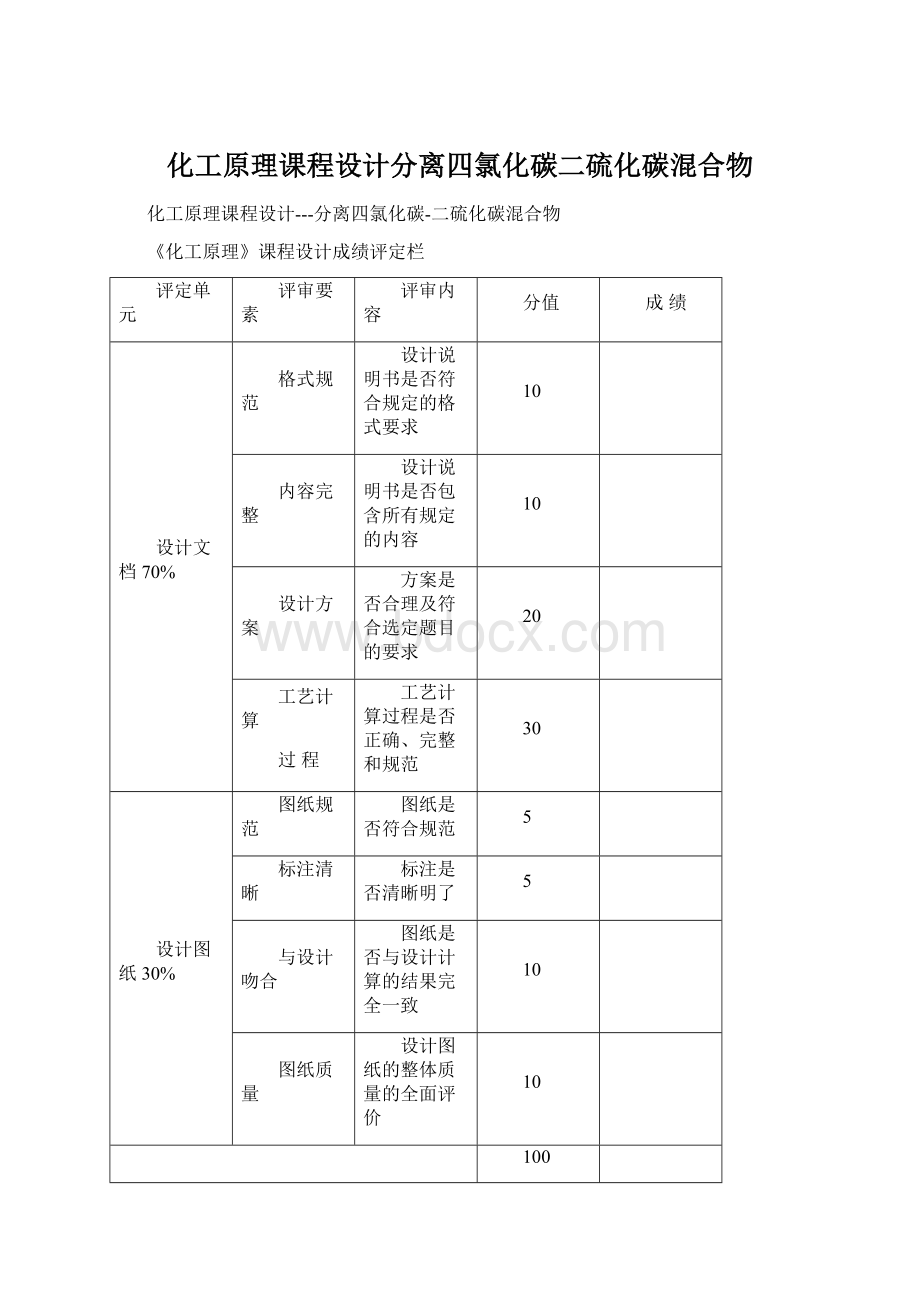

图纸质量

设计图纸的整体质量的全面评价

100

指导教师(签名)

年月日

一、设计任务书

1设计题目

使用板式精馏塔分离二硫化碳32%,四氯化碳68%(摩尔分率,下同)的混合物。

生产过程要求年产纯度为96%的二硫化碳10000吨,釜液中二硫化碳不得高于2.4%。

2操作条件

(1)常压操作;

(2)回流液温度为塔顶蒸汽的露点;

(3)间接蒸汽加热,加热蒸汽压力为5kgf/cm2(绝压);

(4)冷却水进口温度30℃,出口温度45℃;

(5)设备热损失为加热蒸汽供热量的5%。

3塔板类型

筛板塔。

4工作日

每年工作日为300天,每天24小时连续运行。

5厂址

厂址为长沙地区。

6设计内容

(1)单元操作流程设计

①单元操作方案选择及论证。

根据指定的设计任务,查阅相关的资料,对可用的生产工艺进行比较,筛选出技术先进、经济合理、安全可靠的操作流程。

绘制出工艺流程简图,并对之进行详细说明。

②物料及热量衡算计算。

要求对过程中涉及到的物料平衡和能量平衡全部采用手工计算,不得使用各种模拟软件(如Aspen等);

③编制物料及热量平衡计算书;

④绘制物料流程图(PFD)。

(2)设备的工艺设计计算

①过程中所出现的各种设备(包括管线)均采用手工进行工艺设计计算,不得使用各种模拟软件(如Aspen等)获得结果,并编制详细的计算说明书;

②过程中的机、泵可作为标准设备出现,但要根据计算结果,进行选型说明;

③编制设备一览表。

(3)绘制工程图样

①工艺流程简图一张;

②物料流程图(PFD)一张,要求对管道进行标注;

③主体设备装配图一张,其他附属设备使用条件图,不绘制3D效果图。

设计说明书要求用MS-Word编辑,保存为DOC格式;

所有的图纸均用AutoCAD绘制(A4)。

二、正文

1设计方案简介

本设计任务为分离四氯化碳-二硫化碳混合物。

对于二元混合物的分离,应采用连续精馏流程。

对板式精馏塔而言,对比浮阀塔、泡罩塔、舌型塔等,因筛板塔结构最简单,造价最低,生产能力大,传质效率高等系列优点,本方案选用筛板塔对四氯化碳-二硫化碳混合物进行连续精馏。

一般,除热敏性物系外,凡通过常压蒸馏能够实现分离要求,并能用江河水或循环水将馏出物冷凝下来的物系,都应采用常压蒸馏。

故本方案采用常压操作。

设计中采用泡点进料,将原料液由储罐经进料泵输送至进料口,再经过预热器,预热器选用120℃的饱和水蒸气作为热流体,逆流操作,将原料液由常温加热至泡点温度后进入精馏塔内。

塔顶上升蒸汽采用冷凝器冷凝。

冷凝器选用30℃的水作为冷流体,冷却水出口温度为45℃,塔顶蒸汽进入冷凝器后部分冷凝,然后进入储槽再经过冷却器冷却,并将冷凝液借助重力作用送回塔顶作为回流液体,其余部分经过冷凝器后被送出作为塔顶产品。

冷凝器在泡点下一部分回流到塔内,其余部分经产品冷却器冷却后送入储罐。

该物系属于易分离物系,最小回流比较小,故操作回流比去最小回流比的2倍。

蒸馏大多采用间接蒸汽加热,设置再沸器。

直接蒸汽加热主要用于轻组分和水的分离,且该操作对釜内溶液起一定稀释作用。

故塔釜采用间接蒸汽加热,设置一虹吸式再沸器,部分釜液经再沸器加热成蒸汽返回精馏塔,其余釜液冷却送到储罐。

为了使精馏塔连续稳定的进行,流程中还要考虑设置原料槽、产品槽和相应的泵。

为了便于了解操作中的情况及时发现问题和采取相应的措施,常在流程中的适当位置设置必要的仪表。

比如流量计、温度计和压力表等,以测量物流的格项参数。

2工艺设计计算工艺计算及主体设备设计

2.1精馏塔流程的确定

本设计任务书为分离四氯化碳-二硫化碳混合液体。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比[1,5]的2倍

2.2塔的物料衡算

表2-1二硫化碳和四氯化碳的物理性质

项目

分子式

分子量

沸点(℃)

密度(g/)

二硫化碳

76.14

46.5

1.224

四氯化碳

153.84

76.8

1.448

2.2.1料液、塔顶及塔底产品含二硫化碳的质量分数

2.2.2原料液、塔顶及塔底产品的平均摩尔质量

2.2.3物料衡算原料处理量

每小时处理摩尔量

总物料衡算(2-1)

易挥发组分物料衡算

(2-2)

联立(2-1),(2-2)可得:

2.2.4质量恒算

年产量为10000t/a,按300天生产时间计算,则:

∵1388.9=F-W

0.32F=0.96D+0.024W

解得F=3972.9kg/h

W=2584.0kg/h

表2-2物料衡算表基准1h

输入

输出

Kmol

Kg

kmol

kg

进料

55.43

3972.9

馏出液

17.53

1388.9

釜残液

37.90

2584.0

总计

2.3塔板数的确定

2.3.1理论板层数NT的求取

表2-3常压下的二硫化碳和四氯化碳的气液平衡数据

液相中二硫化碳摩尔分率x

气相中二硫化碳摩尔分率y

温度/℃

0.3908

0.634

59.3

0.0296

0.0823

74.9

0.5318

0.747

55.3

0.0615

0.1555

73.1

0.663

0.829

52.3

0.1106

0.266

70.3

0.7574

0.879

50.4

0.1435

0.3325

68.6

0.8604

0.932

48.5

0.258

0.495

63.8

1

图2-1二硫化碳与四氯化碳的气液相图

2.3.1.1全塔温度的求取

根据二硫化碳-四氯化碳气液平衡组成与温度的关系数据表,用Origin拟合曲线可求全塔温度:

塔顶温度

进料温度℃

塔釜温度

精馏段平均温度℃

提馏段平均温度℃

2.3.1.2气相组成的求取

根据二硫化碳-四氯化碳气液平衡组成与温度的关系数据表,用Origin拟合曲线求气相组成:

(1)塔顶处液相组成

(2)进料口处汽相组成

(3)塔釜处汽相组成

2.3.1.3相对挥发度的求解

(1)塔顶处相对挥发度

(2)进料处相对挥发度

(3)塔釜处相对挥发度

(4)精馏段平均相对挥发度℃

(5)提馏段平均相对挥发度℃

(6)平均挥发度

由于两段的相对挥发度差距有点大,所以只能使用平均相对挥发度:

℃

2.3.1.4直线方程的求解

(1)平衡线方程

(2)

q线方程

(3)最小回流比及操作回流比R

依公式:

R=2Rmin=3.364

(4)精馏段操作线方程

(5)提馏段操作线方程

2.3.1.5理论塔板数

根据操作线方程、q线方程及相平衡方程绘图如下:

(将下表改为图2-2)

理论塔板数主板计算表

x

Y

y

精馏段

提馏段

0.9040

0.96

0.2429

0.4498

0.8126

0.9170

0.1752

0.3512

0.6840

0.8465

0.1157

0.2500

0.5373

0.7474

0.07009

0.1611

0.4050

0.6343

0.03863

0.09288

0.3088

0.5323

0.01853

0.04585

图2-2精馏塔塔板数绘图

不同温度下-的气液相点

精馏塔板数的相关坐标点

X

第7块为进料板

塔板总数12块

即:

总理论板数为12,精馏段理论板数为6,第7板为进料板。

2.3.2实际塔板数NT的求取

由奥康内尔[6,11]经验公式可知:

塔顶和塔底的平均温度为:

℃

查表[1]可知:

二硫化碳的μL1=0.282mPa·

s;

四氯化碳的μL2=0.573mPa·

s

此时的相对粘度[2,5]可以近似为进料口的温度下进料口的粘度:

实际塔板数:

NT=12-1=11,精馏段6块,提馏段6块。

精馏段:

N=6/ET=6/0.472=13(层)

提馏段:

=6/ET=6/0.472=13(层)

2.4、塔工艺条件及物性数据计算

2.4.1操作要求的计算

塔顶压力=101.33kPa取每层塔板压降△P=0.7kPa(一般情况下,板式塔的每一个理论级压降约在0.4~1.1kPa),则:

进料板压力:

PF=101.33+130.7=110.43kPa

塔釜压力:

=111.13+130.7=119.53kPa

精馏段平均操作压力:

提馏段平均操作压力:

2.4.2平均摩尔质量计算

塔顶摩尔质量的计算:

由查平衡曲线得:

进料摩尔质量的计算:

由平衡曲线查得:

塔釜摩尔质量的计算:

=0.024=0.0670

精馏段平均摩尔质量:

提馏段平均摩尔质量:

2.4.3平均密度计算

2.4.3.1气相平均密度

由PV=nRT

推出:

(1)精馏段平均气相密度:

(2)提馏段的平均气相密度

2.4.3.2液相密度

表2-5不同温度下-的密度列表

47.65

61.7

75.26

二硫化碳液体密度ρ(kg/m)

1223

1200

1179

四