公路出厂油罐车装车安全状况分析与对策最新版Word格式文档下载.docx

《公路出厂油罐车装车安全状况分析与对策最新版Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《公路出厂油罐车装车安全状况分析与对策最新版Word格式文档下载.docx(6页珍藏版)》请在冰豆网上搜索。

石油液体产品公路运输高速发展的同时,由于各种客观、主观原因造成的事故时有发生,给国家和企业带来了巨大的经济损失。

1油品公路出厂现状

我公司油品公路出厂原由放压罐区负责,每年出厂量在50kt左右,2002年4月建成公路出厂装置,溶剂油、汽柴油分别由2002年4月、2003年7月搬迁至此出厂。

2004年出厂量为290kt,今年1~9月份出厂量为218kt,装车15000余台,预计全年装车出厂将达到300kt。

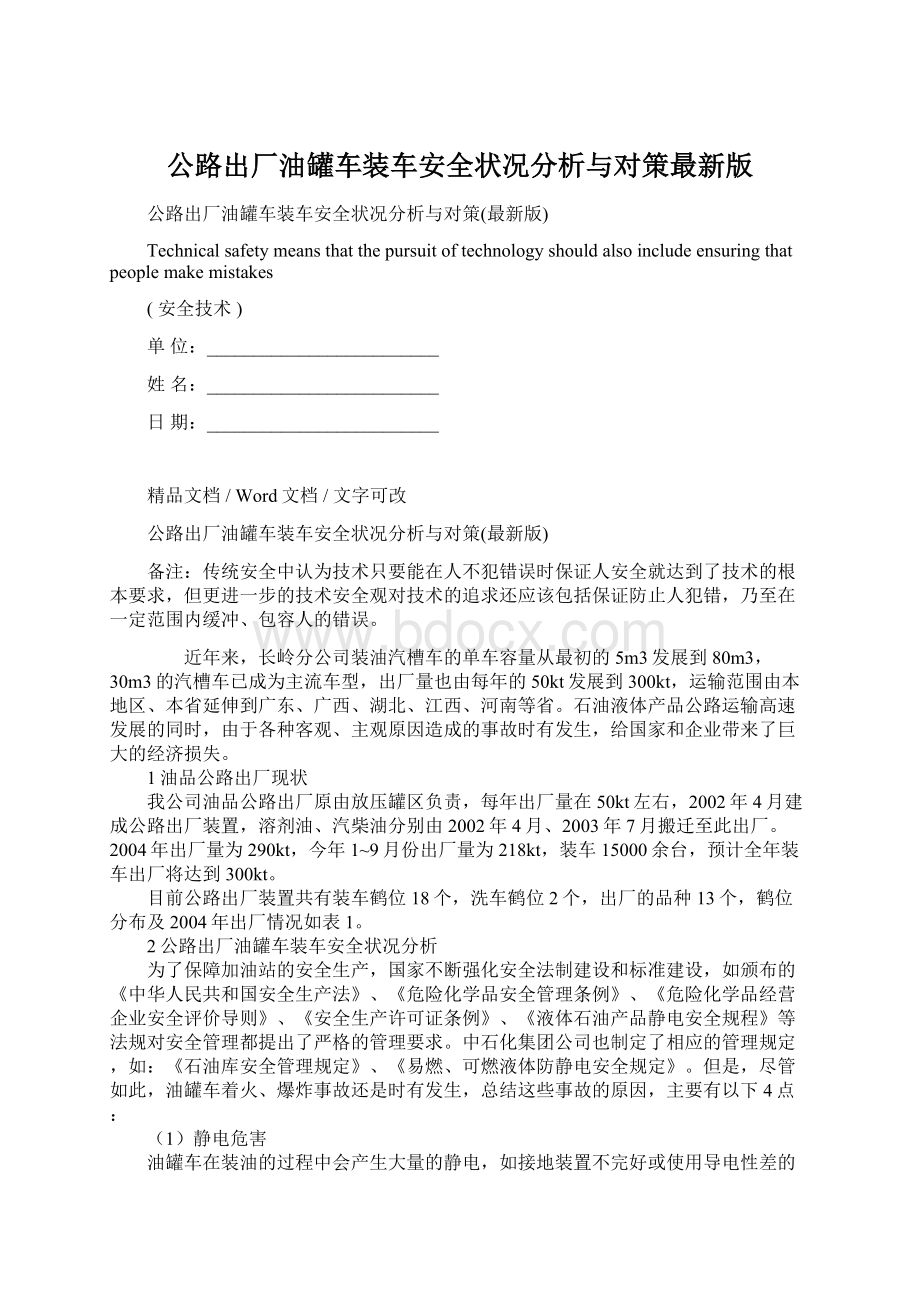

目前公路出厂装置共有装车鹤位18个,洗车鹤位2个,出厂的品种13个,鹤位分布及2004年出厂情况如表1。

2公路出厂油罐车装车安全状况分析

为了保障加油站的安全生产,国家不断强化安全法制建设和标准建设,如颁布的《中华人民共和国安全生产法》、《危险化学品安全管理条例》、《危险化学品经营企业安全评价导则》、《安全生产许可证条例》、《液体石油产品静电安全规程》等法规对安全管理都提出了严格的管理要求。

中石化集团公司也制定了相应的管理规定,如:

《石油库安全管理规定》、《易燃、可燃液体防静电安全规定》。

但是,尽管如此,油罐车着火、爆炸事故还是时有发生,总结这些事故的原因,主要有以下4点:

(1)静电危害

油罐车在装油的过程中会产生大量的静电,如接地装置不完好或使用导电性差的材料装油,产生的静电极易聚集放电引爆装车过程中产生的混合油气。

如:

1996年9月22日,某厂发油台在为一油罐车装溶剂油时,使用的鹤管前端用衬胶消防水带替代,当接好接地线后,司机将鹤管放入油罐口,装油工检查无误后开始启泵装油,油品刚进罐内即发生爆炸,引燃了由消防水带替代的鹤管,导致大量油品喷溅到油罐车上,烧坏发油台部份设备,油罐车报废。

分析事故的原因为:

使用衬胶的消防水带做鹤管装油,其导电性几乎为零,鹤管插入油罐口后距罐底1.19m,装油时呈喷溅装车,加之接地线设置不符合技术规范,造成装油过程中静电聚集放电,引爆油蒸汽发生火灾。

2002年12月26日,南京某石化公司一台外单位8t油罐车到硫回收装置回收污油,在装至2t左右,突然发生爆炸,罐体撕开,油罐车被烧坏报废。

槽车静电接地设施不完好,抽油泵出口使用衬胶的消防水带,造成静电聚集,导致可燃气体爆炸。

为消除静电危害,公路出厂装置装车台采用磁力接头接地,将装车过程产生静电导入接地网,但存在磁力接头钢针磨损严重、油罐车表面油漆传导不良的现象,且静电接地未与装车实现联锁,不符合《石油库安全管理规定》第四十三条第9项规定。

为减少装车现场油气,实现液下装车,目前在对密闭装车鹤管进行改造,但柴油敞口装车鹤管长1.3m,鹤管顶部在最小装车角度时离地面3.3m,槽车大小不一,小型车罐口离鹤底1.35m,离地面总高2.55m,装车时鹤管口离罐底0.8m,中型车罐口离鹤底2.0m,离地面总高3.4m,装车时鹤管口离罐底0.7m,大型车装车鹤管口离罐底在1.2m左右,均属于喷溅装车。

表1鹤位分布及2004年出厂情况表

油品名称

鹤位分布

出厂量/t

装车机泵额定流量/m3

.h-1

装车线管径

备注

90#汽油

H-2

12483

50

DN80

密闭装车

93#汽油

H-1、H-3

31226

97#汽油

H-4

9692

柴油

H-5、6、7、8、10

200267

敞口装车

苯

H-12

1437

甲苯

H-11

11018

二甲苯

H-9

12776

6#溶剂油

H-15

6965

120#溶剂油

H-13

7058

200#溶剂油

H-14

3193

S1000溶剂油

H-18

S1500溶剂油

H-17

硫酸

H-16

638

根据《液体石油产品静电安全规程》GB13348-92第5.2.3条规定,采用顶部装油时,装油鹤管应深入到槽罐的底部200mm。

装油速度宜满足VD≤0.5之关系,其中V为油品流速(m/s)、D为鹤管管径(m),公路出厂装置采用的装车鹤管管径为0.08m,正常装车流速为2.76m/s,最大流速为3m/s,能满足式VD≤0.5。

根据《石油库安全管理规定》第四十三条第10项规定,装油初速度不宜大于1m/s,公路出厂装置除汽柴油采用数控阀控制装车,通过设置可控制装车初速度外,特种油品装车采用二位式阀门控制,无法控制装车初速度。

(2)装油油罐冒顶

油罐车在装车过程中如果油罐预留安全空间不够,在装油台控制设施出现故障时,易造成冒罐跑油,造成装车现场油气浓度大,引发火灾事故。

1985年5月2日,新疆某汽油装油台在给一油罐车装汽油时,发生冒顶溢油事故,汽油从罐顶一直流到地面,在溢油现场未做任何清洗和处理的情况下,司机擅自发动汽车,致使汽车排气管(未带防火罩)冒出的火花引燃了油气,酿成火灾,将发油台、操作室、2台油罐车烧坏。

1995年8月4日,一辆油罐车在某石油公司装油台装90#汽油时,由于发油台电子阀失灵,计划充装量超量等原因,造成汽油冒顶跑油,当操作工按抢救规定对罐车及地面进行清洗处理时,汽车司机擅自启动汽车,在距发油鹤管8m处又急刹车,致使罐顶汽油又泼洒在驾驶室及地面,司机再次启动汽车时,引发火灾,致使两人烧伤,油罐车损坏。

公路出厂装置装车台对密闭装车鹤管安装了高液位报警器,但未实现联锁,在油品装至规定液位后,发出铃声报警,由操作人员处理,在装车任务较多时,易发生处理不及时的现象,且敞口装车鹤管未安装高液位报警器,不符合《石油库安全管理规定》第四十三条第9项之规定。

公路出厂装置现有密闭装车鹤管密闭效果不好,装油时大量油气挥发在装车现场,如发生静电放电、油罐车排气管火花、手机未关机响铃等情况,足以引燃现场的油气。

(3)油罐车电气着火

油罐车的电气设施在出现老化、短路等现象时易造成火灾。

2005年6月4日,北京某石油分公司一台8t油罐车在行驶途中等待红灯时,驾驶室右侧电器线路短路导致油路着火,紧接着油箱着火,并引燃油罐内90#汽油,车辆烧坏报废,油品烧尽。

2004年12月3日9:

30,公路出厂装置装车台一台准备装汽油汽罐车电瓶处冒烟起火,操作人员启动应急处理预案,用干粉灭火器将火苗扑灭。

经初步调查,起火原因是这台牌号为湘A-01164的东风牌汽槽车电瓶处电线打火,引燃了塑料部分所致。

由于处理及时将事故消灭在萌芽状态。

(4)“转换装油”

据国外有关资料介绍,油罐车装运汽油卸车后,罐内空间的原挥发油气与空气混合成油蒸汽,在转装柴油时,有可能发生火灾。

据统计分析,此类火灾事故占石油装车火灾事故的60%左右。

1987年11月30日,燕山某厂装油台在给一台油罐车装0#柴油时,汽油罐突然爆炸着火,油罐车报废。

这起事故是在原装过汽油的罐中转换装入柴油时发生的。

《液体石油产品静电安全规程》GB13348-92第5.2.7规定:

汽车罐车未经清洗不宜换装油品。

目前公路出厂装置这类“转换装油”的现象较为频繁,且未引起足够的重视。

3公路出厂油罐车装车安全防范措施

3.1做好静电防治工作

油罐车静电主要产生部位是泵、过滤器和管道,对于静电产生的隐患必须采取措施:

(1)在装油前先接好静电磁力接头,并对静电磁力接头磨损的钢针及时更换,经常性测试电阻是否符合防静电标准(不大于100Ω),要求进站内装油的槽车设置专用接地端板,以便良好接地,并将静电磁力接头信号引入批量控制器实现联锁控制,只有在静电磁力接头完全接好后才能启泵开阀。

(2)尽快对新上的密闭装车鹤管进行完善,对柴油敞口装车鹤管进行改造,确保装油鹤管应深入到槽罐的底部200mm,杜绝喷溅装车,同时也减少装车现场油气浓度。

(3)将特种油品装车控制阀更换成数控阀,并将数控阀装车初始小流量设置为200kg/min左右,小流量总值设置为800kg左右,在装车4~5min油品覆盖鹤管口后再转为大流量装车,使装车初速度控制在1m/s以内。

(4)装完车静置2min消除静电后方可提起鹤管,拆除静电磁力接头。

(5)使油罐车尽量在满罐状态下运行,做到整罐装卸车。

只装半罐油上路运行,危险性加大。

(6)在每个装车台设置金属接地装置,装车人员、司机上油罐车之前先进行接触,消除人体静电,且禁止在装车区脱换衣服。

3.2防止油罐车冒顶

油罐车罐顶后,在装车现场形成大量的可燃油气,而司机擅自启动汽车,会造成火灾事故,应积极采取措施进行预防:

(1)公路出厂装车采用质量进行控制,在油品密度、温度不同时,同一质量的容积存在较大差异,开装车票前提醒用户进行容积核定、是否分罐装车,不要超量开票。

(2)下鹤管时装车人员、司机应检查槽车内原有油品是否卸干净。

(3)对柴油敞口装车设置高液位报警,将所有高液位报警器信号引入批量控制器,进行联锁控制,在出现高液位报警时,自动停止装车。

(4)在装车发油前要求司机交车钥匙,以防止司机擅自启动汽车。

3.3加强门卫管理

加强对进入装车区域的油罐车、人员管理,油罐车、人员进入装车区门卫应仔细检查:

(1)车辆是否带防火罩,防火罩是否合格、是否处在有效位置。

(2)检查车辆状况,并让司机进行签字,确保车辆完好。

(3)进行装车区域人员手机应处于关闭状态,杜绝带烟火进入。

3.4“转换装油”应引起重视

据国外有关资料报道,这种因“转换装油”不慎发生的事故,在石油行业比较频繁。

因此,在遇到“转换装油”情况时,必须先将罐车内的汽油清除干净,并严格按照操作规程进行装油作业。

目前汽柴油主要对石油公司装车,应向石油公司要求做到专车专用,尽量减少“转换装油”。

3.5提高装车操作人员的安全意识和应急处理能力

从油罐车事故发生情况的统计分析