SMT换线时间改善分析报告文档格式.docx

《SMT换线时间改善分析报告文档格式.docx》由会员分享,可在线阅读,更多相关《SMT换线时间改善分析报告文档格式.docx(13页珍藏版)》请在冰豆网上搜索。

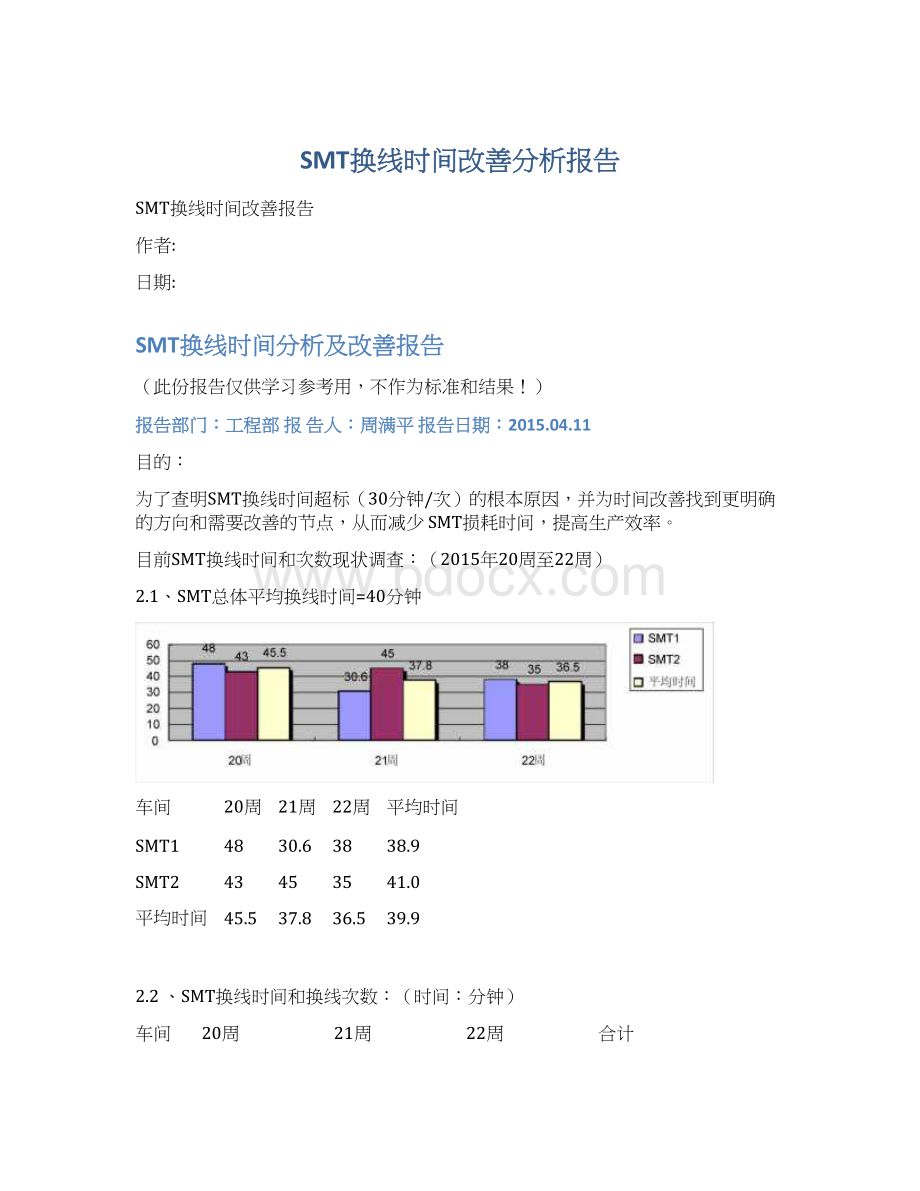

SMT2

43

45

35

41.0

45.5

37.8

36.5

39.9

2.2、SMT换线时间和换线次数:

(时间:

分钟)

合计

换线时间

次数

480

10

621

20

493

13

1594

790

18

862

19

:

595

17

2247

54

1270

28

1483

39

1088

30

3841

97

2.3、通过三周的数据分析结果,我司SMT目前换线现状如下:

1)平均每一次换线时间40分钟左右。

(公司暂定平均换线标准时间:

45分钟/次)

2)平均每周换线总次数32次。

3)平均每周换线损失总时间:

1280分钟=21.3H。

4)平均每天换线损失总时间:

21.3H/6天=3.6H。

5)平均每天每条线损失时间:

3.6H/3条=1.2H。

按每天生产11H,占了总生产时间:

1.2/11=11%.

6)平均每天每条线转线次数:

32次/6天/3条=2次。

2.4、目标换线时间因是:

30分钟/次,所以我们参考以下“第三点”内容共同学习SME披术,从“第四点”开始结果公司实际情况,进行“SMT换线时间研究和改善”。

、学习SMED技术---为了更快让大家撑握快速换线知识,更能了解第四部份内容

流水线生产快速换线SME[技术(以下摘自网络,与大家分享,共学之!

在我们的生产中常会有以下的问题:

员工每天都忙碌不停,但生产任务为什么老是完不成,生产效率不能达标;

按照产能计算,完成现有产量是绰绰有余!

实际生产中却就不行;

生产线刚刚理顺,但是要不就是这个岗位的员工离岗要不就是那条岗位的机器故障,生产线又不平衡不流畅了,经常看到员工等待、设备等待等现象;

物料、配件供应不及时等等。

这些时间上的浪费,也就是说能率

的损耗,影响了生产效率、延长了生产周期、降低了员工士气。

今天我们就生产线换线(品种/规格)频繁、换线时间长、能率损耗大这一不合理现象来对换线进行讨论,研讨快速换线的方法,以减少能率损耗,减少浪费来提升生产效率。

从公司的生产排程和生产计划中可以了解到,一般来说,装配课每条流水线每天至少要有4~5

次以上的换线,且有的规格的雨刷数量只有几百。

而频繁的换线对生产效率有什么影响呢?

其导致的人员调动、配件材料的更换及清退、机器的调试、工装治具的更换及调试、工作台面的整理、铆钉的清理更换、文件的更换及首件的制作等都将带来的时间的浪费(属于能率损耗的一部分),而时间的浪费又是影响生产效率的一个重要方面。

当然换线频繁还会导致混料等情况,会导致某些品质问题的发生。

观察我们目前换线,换线时间过长有以下几个方面的原因:

1作业员、供料员及组长对换线速度对生产效率的影响认识度不够;

2、工装治具准备不足、机器故障率高,换线时调试治具、机器;

3、材料准备不到位,有断线的情况;

4、相关的部门、课对生产的配合度不够;

5、对换线产品的人数配置、作业方法、管控要点不太清楚;

6、换线前没有预料异常的发生,换线中异常处理时效太慢;

7、生产线不平衡、单件产品生产时间过长;

8、作业程序及规章制度没有有效地执行。

说到换线,我们先要明白什么叫换线,换线的定义就是:

前一机种和后一机种的转换。

而换

线时间就是指前一机种最后一个(台)产品流出到后一机种首件流出之间的时间间隔。

而换线时间包括两部分时间即外部时间和内部时间。

内部时间是指停机过程中作业仍应该继续(如取放工具),而外部时间是指机器仍在运转过程中或是刚刚重启动之后可以进行的作业(如第一次检测)。

从上述可知,换线慢的根本原因在于:

1、换线的外部时间与内部时间划分不清;

2、内部换线时间过长。

而解决换线慢、换线时间过长的方法就是:

1)划分清楚内外部时间并减少内部时间;

2)将内部作业转移到外部并尽可能地缩短外部时间。

这就要求我们在换线前

要做好换线前的准备工作。

如何才能解决换线慢,提升换线速度呢?

而今在工业工程界最流行的换线方法就是“SMED

法,即"

六十秒即时换线法”(SingleMinuteExchangeofDies)。

以缩短换线时间、提升生产力为目的而推行快速换线。

会有什么样的好处呢?

快速换线的好处有:

1、缩小批量大小;

2、减少加工中的存货;

3、缩短备货时间;

4、提高生产灵活性;

5、提高品质;

6、减少浪费提高产能;

7、提高机器设备的稼动率。

这些都是显而易见的,也是我们所在寻求的目标。

应该如何导入SMEDfe?

我们可以分5个步骤导入SMED运用系统的方法缩短换线时间。

第一步:

观察当前的流程,

第二步

区分内部和外部的要素,

第三步

将内部作业转移到外部,

第四步

减少内部工作,

第五步

减少外部作业。

导入过程中要做哪些工作,要注意哪些呢?

第一步:

成立快速换线推行小组,制定推行计划和日程。

小组成员由生技课长、装配课长、装配组长,装配技术员、物料员、修理、IE、PE、IPQC等组成,小组组长可由IE担当。

换线

小组每天举行换线会议,检讨换线状况,会议由小组组长主导,小组成员共同讨论换线中发生的问题并提出改善对策;

第二步:

选择线别,量测并记录换线时间。

记录下所有的动作,以发现任何问题或是任何机会,必

要的地方通过录像记录活动;

第三步:

资料分析,改善对策拟订。

分析第二步收集到的当前数据,确定在停机前后有哪些事情可以做,将内外部时间分开来,对内部的活动进行严格的检查分析、考察第二步发现的机会、

集思广益地讨论新的办法和创意、工具标准化、确保人与物在正确的时间配置到正确的位

置,并制作“工具更换流程记录”“供料流程记录”等以供小组成员使用;

第四步:

对策执行,量测并记录对策执行后的换线时间。

制定换线流程及推行细则等相关的文件资料,将改善对策试运行到换线中,对比第二步并记录对策执行后的换线时间及相关的问题点等

事项;

第五步:

效果追踪、验证,对策检讨,标准化制定。

对改善后的换线方法进行数据化的分析、检讨,验证、确认改善效果,直到达到标准换线的时间;

第六步:

标准化实施,所有生产线水平化展开。

围绕新的方法提供培训,将最后的标准化换线实施于观测线,并以点带面地展开于其它线,同时完善相关资料;

第七步:

标准化维持,持续改善。

对流程实行监控,不间断地汇报换线部分的业绩表现。

在推行过程中要订定标准换线时间,换线前后两款产品的节拍时间或者说标准工时不同、平衡率不同都会影响换线时间。

一般来说,同一系列,前一规格产品的节拍时间比后一款产品的节拍时间短,那么换线时间要稍长(比如4个点换成8个点同8个点换成4个点相比);

不同系列的产品比同一系列的产品换线时间要长(比如408换成428同408的8个点换成6个点),平衡率高的换成平衡率低的比平衡率低换成平衡率高的切换要快。

在这以我们现有的雨刷组装为例,大致说说流水线的切换技法及注意点,从文件资料及人、

机、料、法、环管控方面入手,首先,组长要清楚知道本组明天(或当天)装配哪几款产品?

每一款产品相应的文件资料是否齐备?

每一款组装需要多少人作业,人员如何调配?

相应岗位作业员对作业方法是否

清楚、熟练?

机器设备是否够用且全部可动?

模具是否齐备且可用?

使用到的工装治具有哪些,是否已调

试好且可用?

物料是否已全部配齐,数量是否准确?

放置的位置是否清楚?

每一款产品的生产数量是多少,需装配多长时间?

何时开始供料最适合,供料的先后岗位是否清楚?

如何制作首件及填写《首检验报告》?

换线过程,前后工序人员如何更有效地配合以尽快完成上一款装配?

余料如何管控并清退出现场?

周转箱、半成品的处理?

如何及时地发现、反馈、处理异常等;

然后,做好相关的准备工作,必要时需寻求上司支援;

最后,在生产、换线过程中,统筹调配相关资源,达到快速切换流水线。

当然,快速换线需依赖于相关的基础工作:

良好的6S维护、生产线的平衡、员工熟练的作

业技能、供料员对产品和工艺的熟悉及积极的工作心态、现场管理者的调控统筹能力、机器设备的日常保养和点检、工装设备的日常管理、相关部门的配合、相关管理规定的执行力度等。

改善是点滴的积累,持续不断的改善才能不断地优化生产系统,以达到提高生产效率和降低成

本的目的。

四、SMT换线时间研究分析:

4.1、换线时间定义:

从上一个产品生产结束切换到下一个合格产品生产出来所需要的时间。

SMT换线时间定义:

从上一个工单最后一件产品SMT贴装结束,到下一个工单第一

件产品炉前检验0K并开始正式生产到炉前所花费的工时。

即SMT产线因换线而没有产品产出的时间。

上一工单生产

结工单

人

换线作业至炉前检验0K

换线准备

(并正式生产到炉前)

正常生产

生产速度

时间

4.2切换时间的构成:

1)外部时间:

不必停机也能进行的切换作业时间。

如找钢网、更换钢网、备料、将物料装在

飞达上、锡膏回温、搅拌、SMT编程、回流焊温度测试等。

2)内部时间:

必须停机才能进行的切换以及为保证质量进行的调整、检查等占用的切换时间。

如:

SMT机上飞达、IPQC对料、工程调机、首件确认等。

4.3SMT换线时间现状分析:

1)现状:

平均每次换线时间:

45分钟。

2)目标:

30分钟。

3)提升值:

15分钟/次。

平均一周换线32次,贝U节省机器换线时间:

32*15=480分钟=8H

4)节省人工工时:

8H*15人=120H/周=120*20=2400元。

5)提高机器产值:

8H*8000*0.02=1200元/周。

(SMT机器平均每小8000点)。

6)一年节省资金:

打一年上43周(300天),贝9(2400+1200*43=154800元/年。

五、快速换线改善的方向:

主要就是将内部转化为外部,如增加ONLINE离线作业(事前准备)。

通

过优化内外部作业时间,进行时间压缩,如单人操作转化为多人作业。

六、SMT换线改善的具体方法:

6.1、明确内部、外部作业时间:

建立标准作业规范,分清内外部作业时间,严格执行内外部作业时间,绝不允许内部作业时间用来做外部作业。

6.2、将内部转化为外部:

ONLINE作业,并增加OFFLINE作业:

一般的换线动作是一人操作,逐机更换.如此一步等一步,时间非常漫长,若可,非机器上作业事项提前准备OK贝无形中亦提前许多.

再变更多人同时进行换线,亦可达到同时到达之效果.---平行作业:

指两人以上共同切换作业。

6.3、作好事前准备:

如提前备料等。

6.4、手动、脚勿动:

主要靠手,减少