TPM实务课程6Word格式.docx

《TPM实务课程6Word格式.docx》由会员分享,可在线阅读,更多相关《TPM实务课程6Word格式.docx(16页珍藏版)》请在冰豆网上搜索。

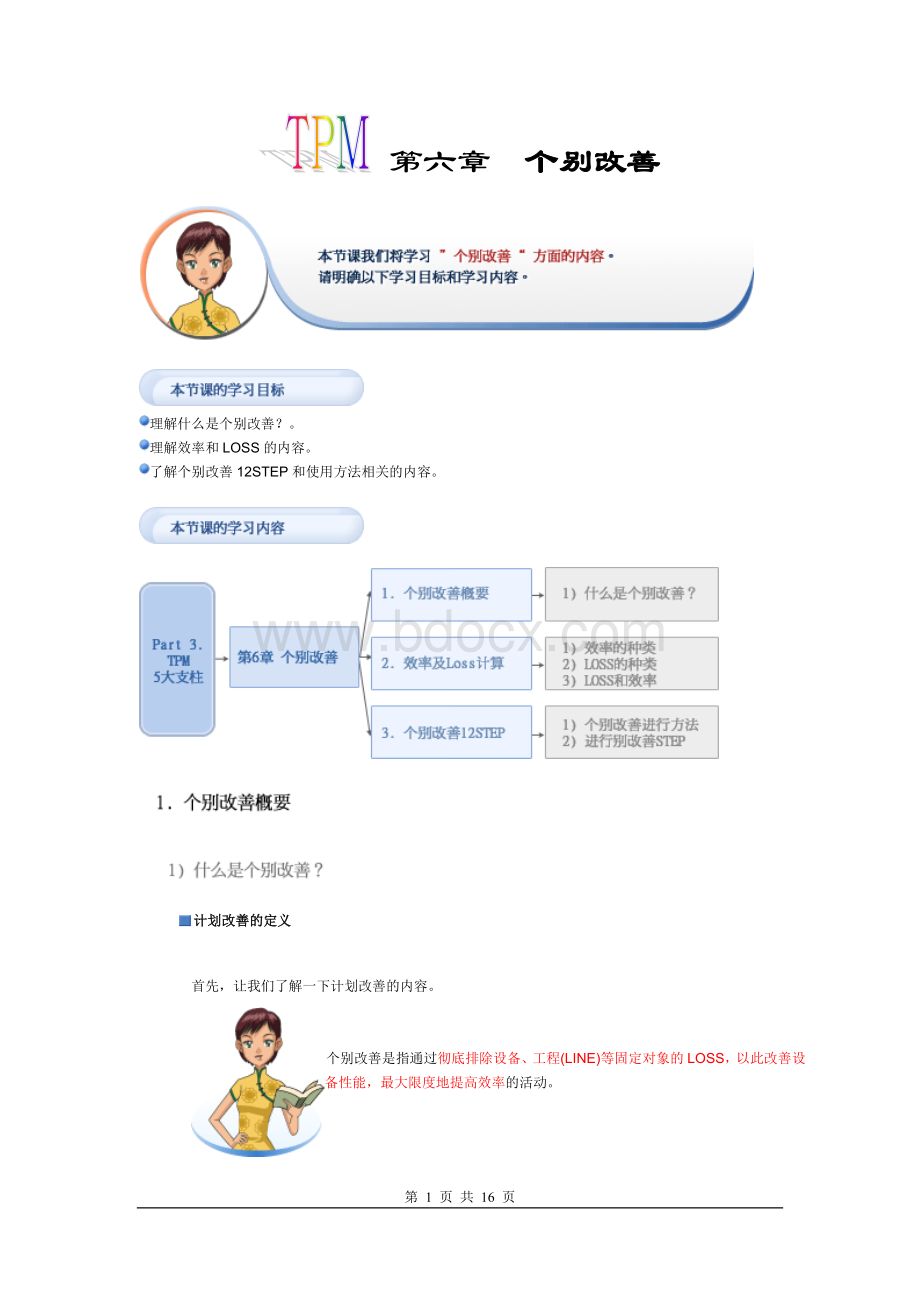

根据专业角度的整体性观点,得到公司各部门的协助等整体性合作解决问题。

个别改善的必要性

生产现场存在许多LOSS。

通过日常维护,可提高10%~20%左右的效率。

要彻底维护设备、LINE,将LOSS减少为ZERO。

随着实现生产设备的自动化、机械化,生产主体从人转变为机器,因此产品的质量很大程度上取决于设备的状态。

随着社会对品质保证的要求逐渐提高,保持及提高质量、确保均衡性成为生产领域的重要课题。

效率的种类及定义

效率种类可分为以下7种。

下面了解一下主要内容。

在工作时间内制造合格品所消耗的时间比率。

工作时间:

正常工作日工作时间、正常支付薪水的时间(与设备运转与否无关)。

价值启动时间/工作时间*100=负荷率*时间启动率*性能启动率*合格率

在工作时间中启动设备的时间比率

负荷时间:

在工作时间中减去“计划LOSS时间”即是为生产产品而投入的时间。

负荷时间/工作时间*100

在限定时间中设备连续启动的时间比率

启动时间:

负荷时间减去停止LOSS时间、设备的运转时间

启动时间/负荷时间*100

启动时间中显示设备的理论功能发挥程度的比率。

性能启动时间:

启动时间减去性能LOSS时间

性能启动时间/启动时间*100

生产的产品中合格品所占的比率

价值启动时间:

在启动时间中生产合格品所需时间

合格数/产品数*100=价值启动时间/性能启动时间*100

在理论上表示设备信赖性的指标,意味着以设备故障(Failure)为标准的“因故障停止运行的平均时间间隔”。

本公司为提高生产设备的信赖性和启动率,将此意义改变为以设备停止为标准的“平均停止时间间隔”。

净启动时间:

工作时间减去启动时间

停止次数:

故障次数加上瞬间停止次数

MTBF=净启动时间/(停止次数+1)

表示维护部门对设备故障的对应能力——“维护性”,是指从因故障停止到重新启动所需的“每个故障的平均维修时间”

MTTR=故障时间/故障次数

LOSS的种类及定义

LOSS的种类分为以下4种。

下面了解一下详细内容

在工作时间中,根据公司规定停止设备的时间和发生生产LOSS的时间

换班时间

出于换班的需要停止设备的时间

饮食/休息

工作时间中因饮食/休息停止设备的时间

中断生产

计划工作时间中因紧急情况计划性地停止设备的时间

计划维护

工作时间中为预防维护停止设备的时间

PIOLT

工作时间中为了开发及提高质量而规定的设备启动时间,从生产正式合格品后停止的时间到PILOT生产结束后启动正式合格品的时间。

工作时间中为进行设备预防维护而停止设备的时间

负荷时间中因故障、变更机种等原因停止设备的时间

设备故障

设备停止而丧失应有功能,通常指使设备停止5分钟以上的事故,在维护人员的帮助下停止设备。

发生故障而停止设备时,即使未发生生产LOSS,也计为故障时间。

基础事故

电、空气、煤气、水等原因导致生产停止的事故

JOBCHANGE

是指同一生产线中更换生产模式的情况。

从原生产模式停止到下一个生产模式启动为止所需要的时间。

物量不足

因前半部原因导致生产中断的时间或利用生产损失数量换算的时间。

调整物量

因后半部事故导致生产中断的时间或利用生产损失数量换算的时间。

器材品质

使用中的器材被损坏而导致生产停止的时间。

品质问题

因质量问题停止设备的时间或利用生产损失数量换算的时间。

启动时间中设备运转速度低下、瞬间停止、空转等原因导致LOSS的时间

速度减慢

实际INDEX比理论INDEX慢的现象导致的LOSS

瞬间停止

除故意停止或空转设备的情况外,因人、器材、作业方法等原因导致设备停止的事故,无需维护部门的帮助,可自行采取相关措施。

每次瞬间停止时间按30秒计算,但能够计算停止时间的情况下应计算实际停止时间。

空转

启动时间中因前半部、后半部工程原因或物流问题导致设备瞬间停止的事故。

性能启动时间中出现不良产品导致LOSS的时间

不良

完成生产但无法销售或无法转到下一道工序的产品和生产这种产品所消耗的时间。

再作业

在完成生产后或进行生产的过程中发生的轻微不良现象,能够通过重新生产进行改善。

这里指的是进行重新生产所消耗的时间。

以上所介绍的多种效率种类中,与生产时间和LOSS的关系表如下。

工作时间

负荷时间

计划LOSS

启动时间

停机LOSS

性能启动时间

性能LOSS

价值启动时间

不良LOSS

计划LOSS:

换班时间、饮食/休息、生产停止、计划维护、Pliot生产

停机LOSS:

设备故障、基础事故、JobChange、物量不足、调整物量、器材损坏、质量问题

性能LOSS:

速度减慢、空转、瞬间停止

不良LOSS:

不良、再作业、其它

LOSS和效率的关系

各类效率和LOSS比率的关系如下

?

详细了解一下以上表格中未显示出来的效率

个别改善活动方式的分类

在进行个别改善活动时,可以采取多种方式。

质量维护活动

(ZERO化活动)

利益追求型(提高

综合效率活动)

自主维护支援型

(不合理改善活动

-OPLS应用

-WHY!

WHY!

分析

-QC7种手法

-质量维护方

-IE方法

-FMEA/FE方法

-概率分析

-分析LOSS结构

-PM分析

-分析信赖性、维护性指标

OPLS应用:

(OnePointLessonSheet)

将设备、机械结构、检查方法、操作方法、维修方法等内容整理在1张表上,每天学习5~10分钟。

在无法投入过多时间学习或学习后无法经常复习而难以熟练掌握相关知识的情况下,通过早会或小集体会议等方式进行教育会取得比较显著的效果,也是在推进自主维护活动方面必不可少的学习方法

分析:

发生事故时,不要胡乱猜测原因,严格按照规定的程序仔细寻找事故原因。

(详细内容请参照第10章)

PM分析:

PM分析是指从机械角度分析发生事故的原因,将机械装置(Mechanism)与4M(Man,Machine,Material,Method)联系进行分析的方法,适用于改善慢性LOSS引发原因。

即,为使引发慢性不合理问题的现象降至ZERO,对主要仪器进行重新设定并解释引发事故的原因,从而检测并消除所有的缺陷,从理论分析和整体系统性角度上观察设备、思考问题。

(详细内容请参照第8章)

FMEA/FE方法:

(FailureModeEventAnalysis)

对已被设定的System的所有结构判断使用过程中可能引发的潜在故障Mode,讨论这一故障对主要部件、备用系统及最终对整个系统完成操作所能造成的影响,指出信赖性方面的弱点,并提出适当对策方案的建议,从而达到对故障防范于未然的目的。

QC的7种方法

用箭头表示事故特性和引发事故原因的关系。

根据现象和原因对不良产品和缺陷、Claim、事故进行分类,计算相关数据。

要按照不良数量和损失金额进行排序,并用柱状图表示。

标记时要做到准确、有效、明确,并及时记录标记内容,用于数据统计、整理。

将数据范围分为几个区间,用柱状图表示各区间数据出现的概率。

利用散形图表示相应2种数据的波动情况。

在锯齿形波图中,为易于判断数据波动是否存在异常情况,加入中心线和上下界线形成管理图。

根据机械、原材料、作业方法(作业人员)分类,按照数据共同点和倾向,将其分为几个具备共同点的小组。

个别改善12STEP

了解一下个别改善12STEP的活动方式与方法

阶段

展开活动

活动方法

活用技巧

1阶段

选定改善主题

主题选择是很重要的,因为所选择的主题将对活动成果造成很大的影响。

选择改善主题

1.选择生产线:

效率低、改善必要性大的生产线。

2.选择相关工程及主题

※选择主题时应注意的问题。

-选择对改善效果明显的工程。

-NECK工程、LOSS问题多的工程。

-尽可能要与合格品设备保持一致。

-符合公司方针的工程。

---

2阶段

改善小组结构

改善部门要包括制造、维护、设计、技术等各部门。

(但进行小集体活动时,在原则上要让全体人员都参加。

)

3阶段

掌握现况

调查异常现象(基于“3现“主义)

1.掌握与主题相关的现象,并出示相应数据。

2.充分收集数据后对现象进行分析。

3.尽可能用数据简略表示。

4.选出要解决的首要问题。

5.尽可能使用最新数据。

(调查过去业绩,制定方向)

-Paretogram

-CheckSheet

-管理图

-Histogram

4阶段

设定目标

明确分析风险度,再设定目标。

1.目标要尽量具体,并用数字表示。

2.基于改善小组的业务执行能力及公司的方针决定目标。

(不能凭感觉草率调查后设定目标。

3.必须明示设定目标的根据。

-柱状图

5阶段

制定推进计划

制定个别改善活动及其推进计划。

1.详细制定运行方法和推进活动相关的计划。

2.分阶段进行,避免出现差错。

(活动中可以适当修改)

3.让改