钢木家具作业指导Word文件下载.docx

《钢木家具作业指导Word文件下载.docx》由会员分享,可在线阅读,更多相关《钢木家具作业指导Word文件下载.docx(27页珍藏版)》请在冰豆网上搜索。

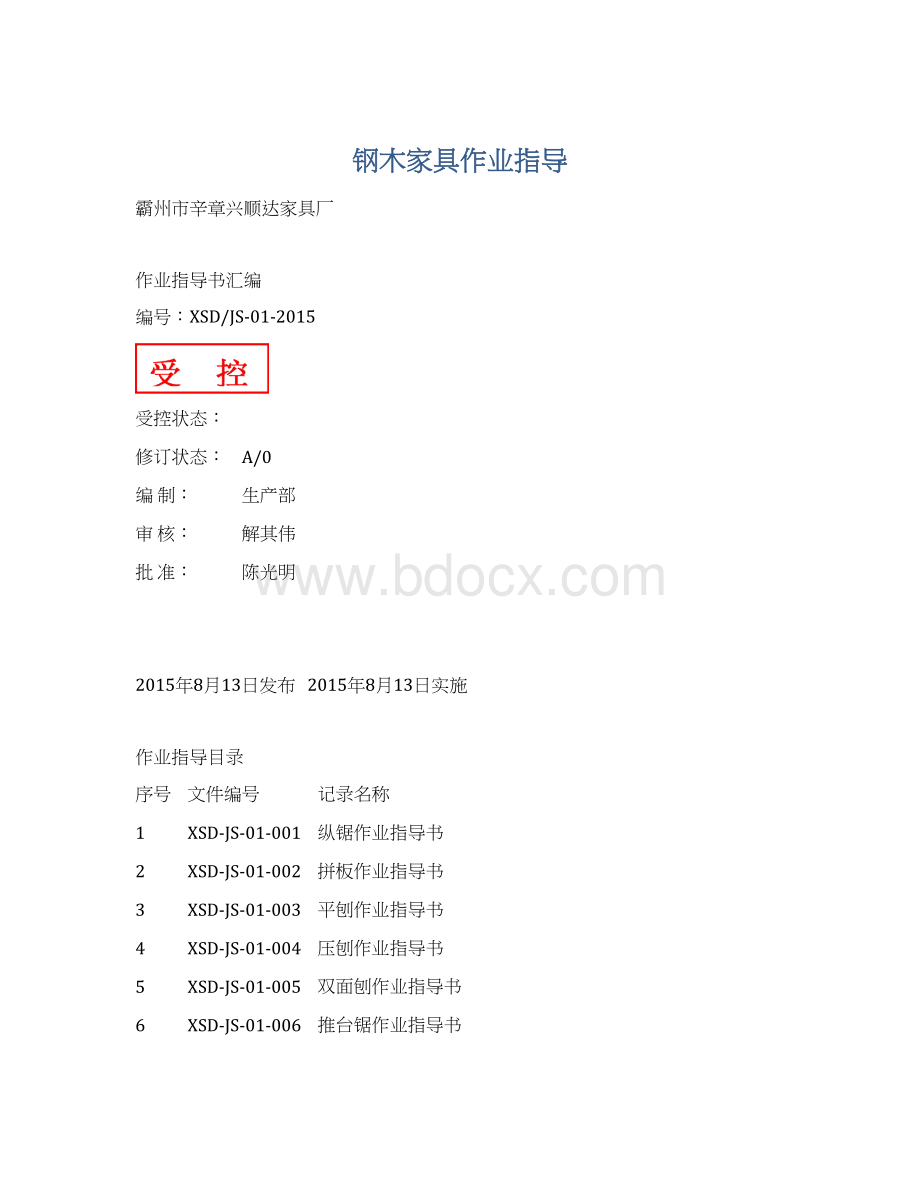

XSD-JS-01-001

纵锯作业指导书

2

XSD-JS-01-002

拼板作业指导书

3

XSD-JS-01-003

平刨作业指导书

4

XSD-JS-01-004

压刨作业指导书

5

XSD-JS-01-005

双面刨作业指导书

6

XSD-JS-01-006

推台锯作业指导书

7

XSD-JS-01-007

冷压作业指导书

8

XSD-JS-01-008

台钻作业指导书

9

XSD-JS-01-009

石材打磨抛光作业指导书

10

XSD-JS-01-010

立轴机作业指导书

11

XSD-JS-01-011

贴纸作业指导书

12

XSD-JS-01-012

组装作业指导书

13

XSD-JS-01-013

砂底作业指导书

14

XSD-JS-01-014

修整作业指导书

15

XSD-JS-01-015

油漆作业指导书

16

XSD-JS-01-016

安装作业指导书

17

XSD-JS-01-017

包装作业指导书

18

XSD-JS-01-018

油漆调配作业指导书

编制

王玉伟

编号

审批

版本

日期

2015-8-13

页码

1/1

1、目的

通过规范作业程序,使加工工件符合质量要求,避免因不规范操作而造成意外。

2、适用范围

纵锯作业。

3、品质检验

(1)将机器台面和作业场所清理干净。

(2)检查锯片是否锋利,按加工要求调整好挡位板。

(3)试机,检查机器运转是否正常。

(4)准备好木料和辅料(垫板等)

4、品质要求

(1)首先让机器空转1~2分钟,锯片达到全速后才开始进料。

(2)把木料较直的一边靠档位,左手握住离木料尾端约400MM处,压稳木料,右手握住木料尾端,匀速向前推进,当木料锯出300MM左右时,接料员用手握住木料的前端,慢慢向前拉,直至木料被锯开。

(3)当加工工件小于400MM时,进料应用小木棒压住,均匀送进。

(4)两人配合作业时,要保持步调一致,动作不宜太快。

(5)每加工一种工件,必须做首检。

(6)作业结束,关闭电源,并将现场清理干净。

5、注意事项

(1)作业员精神必须高度集中,人应站在锯片的侧面。

(2)送料员的手要与锯片保持一定的距离。

(3)严禁用手清除台面上工的木渣等杂物,而应采用小木棒拨除。

(4)作业过程中,如果锯片被硬质木料吃住,电机停止转动时,应立即关机,退出所锯木料。

重新启动正常后,再开始作业。

(5)边、角、余料应放入垃圾箱,不可乱丢。

1、选料

(1)根据料单拼板规格,挑选合适的材料,整件家具材料的色泽要一致、平整、不翘曲、无烂疤、无霉烂、无虫眼。

(2)木材含水率为8%~12%,不得超过15%,特殊情况需申报主管批准后方可使用,拼板料之间的含水率差不得超过2%。

(3)凡因含水率太高,相差太大造成的家具开裂问题,由选料组负责。

2、开料

(1)要求被拼接面必须平、直、方、正、尺寸足,对光观察不能透气,不能有太多的跳刀。

凡拼板料均需按规格宽度加至少2MM,厚度加1~1.5MM,以便拼好后下道工序的精加工生产。

(2)需考虑色泽,不得将有色斑、霉烂、裂缝、虫眼的拼料流入下道工序。

(3)拼板料刨平后应光滑。

(4)因拼板规格不够,或整面色差太大造成的家具质量问题,由开料组负责。

3、机加工

(1)在拼板前要测定整件家具的含水率不得超过2%;

检查拼板拼接面的光滑度;

检查整件家具的色泽是否均匀。

(2)拼板要合缝严密,拼接处光滑,不得有刨刀纹。

(3)梳牙、开槽、钻孔等处要接口严密,无偏差。

(4)拼板时应涂胶均匀,特别注意双端及边缘的涂胶,加压时,注意双端的缝隙,拆板后需由质检员检查,并在板上注明上板时间及拆板时间。

(5)因上述造成的拼板不密,或无法拼接造成的质量问题,由机机加组负责。

4、拼板

(1)比例。

拼板胶按10:

1比例配制,即10份拼板胶,配1份固化剂。

(2)涂胶。

双面均匀涂胶,用量按280~360G/平方米计。

(3)时间。

拼板胶配固化剂后使用期限不得超过3小时,单件拼板从涂胶开始到加压完成不得超过25分钟;

硬木25C度时保证2小时以上,以挤出的胶珠变硬为准。

冬天相应加长加压时间。

(4)加压。

压力必须足够。

硬木要求8~12KG/CM2。

实际操作,夹具与端头不超出30MM,夹具之间不超出300MM,被拼接面必须有均匀的胶珠冒出。

加压的螺杆相距应1M以上,尽可能抽不动为止。

防止端头因压力不够而开裂,接缝处要严密,以肉眼看不见缝为准。

(5)组装方面:

1)榫结合原则上不用拼板胶,应用专用的单组份加入5%左右的六马胶粉以增加其填充性。

2)若间隙过大,采取100%填充性双组份铁胶。

3)补缝可以用少量六马胶份拌少许砂光机砂下的同类木粉搅匀后加水使用。

通过规范作业程序,使刨光工件符合质量要求,避免因不规范操作而造成意外。

平刨

3、作业准备

(1)将机台及作业场所清理干净。

(2)检查安全防护装置,看是否牢固。

(3)检查刨刀是否锋利,3块刨刀的位置、高度是否一致,安装方向是否正确。

(4)调整好导尺与台面的角度以及刨削量。

(5)通过试机,检查平刨运转是否正常。

(6)准备好木料和辅料(垫板等)。

4、作业程序

(1)将木料放在工作台上。

送料时,左手在前,右手在后,左手按住木料以防止震动,右手推动木料。

(2)先将木料一面刨平、刨直,然后刨相邻面,使两个加工面成90度。

(3)每刨一个平面,必须做首件自检。

(4)作业结束,切断电源,并将现场清理干净。

(1)长度不足1M的木料,由一人作业;

长度大于1M的木料,由两人作业。

(2)作业员严禁穿宽松衣服、戴手套,长发必须盘起来。

(3)作业时,严禁将手接近刨口处。

(4)木料的长度小于250MM以下或厚度小20MM以下时,必须用木棒或安全推板来推动木料。

(5)刨光工件如果有缺口时,应及时更换刨刀。

1、目的

2、适用范围

压刨

3、作业准备

(1)将机台及作业场所清理干净。

(2)检查刨刀是否锋利。

(3)调整好刨削量,每次刨削量不超过3MM。

(4)试机,检查压刨运转是否正常。

(5)准备好木料和辅料(垫板等)。

4、作业程序

(1)将木料放在工作台上。

送料时,左手托起木料,右手握住木料尾端,木料的基准面紧贴台面,加工应顺木纹方向送进。

(2)过压刨的木料,其前端超过工作台300MM时,接料员才能开始接料。

(3)每刨一个平面,必须做首件自检。

(4)作业结束,切断电源,并将现场清理干净。

5、注意事项

(1)作业员严禁穿宽松衣服、戴手套,长发必须盘起来。

(2)作业员注意力必须集中,严禁将手接近刨刀位置。

(3)接料人员应站在机侧,以免木料飞出伤人。

(4)滚动轴承的温度不能超过60C度,否则立即换油。

(5)如需调整刨光速度,则应首先关机,等刨刀完全停止转动后再进行调整,以免发生危险。

(6)刨光工件如果有缺口时,应及时更换刨刀。

双面刨

(3)调整好进料高度。

(1)首先让刨刀空转30秒。

(2)打开进料输送带开关。

(3)将工件放上输送带,双面刨会自动完成加工。

(4每刨一个平面,必须做首件自检。

(5作业结束,切断电源,并将现场清理干净。

(1)作业员严禁穿宽松衣服、戴手套,长发必须盘起来

(2)刨刀要保持锋利。

(3)上下刨刀之间距离要与工件厚度相对应,加工余量不可太大,一般为3~8MM。

通过规范作业程序,使推台锯开出工件符合质量要求,避免因不规范操作而造成材料与人力浪费。

推台锯

3.1向车间主管了解当日生产任务(即派工单)明确当日生产的产品规格、型号及数量。

3.2对照生产任务查阅相关工艺图纸,确认所生产产品的结构、尺寸、用料,若发现图纸有误或

其它问题应立即上报主管请示处理。

3.3依据主管签批的《领料单》领好材料,准备好垫板等辅助性材料,并检查所领用板材的尺寸、颜色其它外观质量是否符合要求,并注意三聚氰胺板不可太热以免变形。

3.4将机台及作业场所清理干净;

吸尘器系统是否正常。

3.5检查推台锯片是否锋利,大小锯片是否在一条直线上。

试机约一分钟,检查推台锯运转是否正常。

并用废料试开检查机械运动的尺寸误差,进料是否有摆尾现象,所开板件是否垂直等。

3.6开加工板时,应检查机台表面是否光滑,不光滑则必须用800#的砂纸打磨处理,开宝丽板,华丽板时,应将次要的面朝面台面,有保护膜的则将保护膜朝机台面。

3.7在开加工板时,有木纹的应注意木纹方向,并避免表面划花,原则上坚板坚纹,横板横纹,但图纸有规定的应依据图纸操作。

3.8开料原则:

A先开大料,再开小料。

B先开压料,再开加工板。

C小板必须用边料开,不能使用正料开。

D须先开毛料再开精裁的,每边留5MM加料。

E相同尺寸的板件,同批一次性开完,例,开底板必须同时开完脚条。

F开加工板时,板边不得崩烂,发黑。

4.1试机正常,则开始首件生产,首件生产