清洁验证方案解读Word格式.docx

《清洁验证方案解读Word格式.docx》由会员分享,可在线阅读,更多相关《清洁验证方案解读Word格式.docx(14页珍藏版)》请在冰豆网上搜索。

5.1概述................................................................3

5.2清洁前风险确认.......................................................4

5.3验证前确认..........................................................4

5.4检测方法与取样方法..................................................4

5.5残留物允许限度.....................................................7

5.6验证步骤............................................................8

5.7验证涉及SOP目录....................................................8

6、偏差处理、变更........................................................9

7、验证结果分析及评价....................................................9

8、记录及附件............................................................9

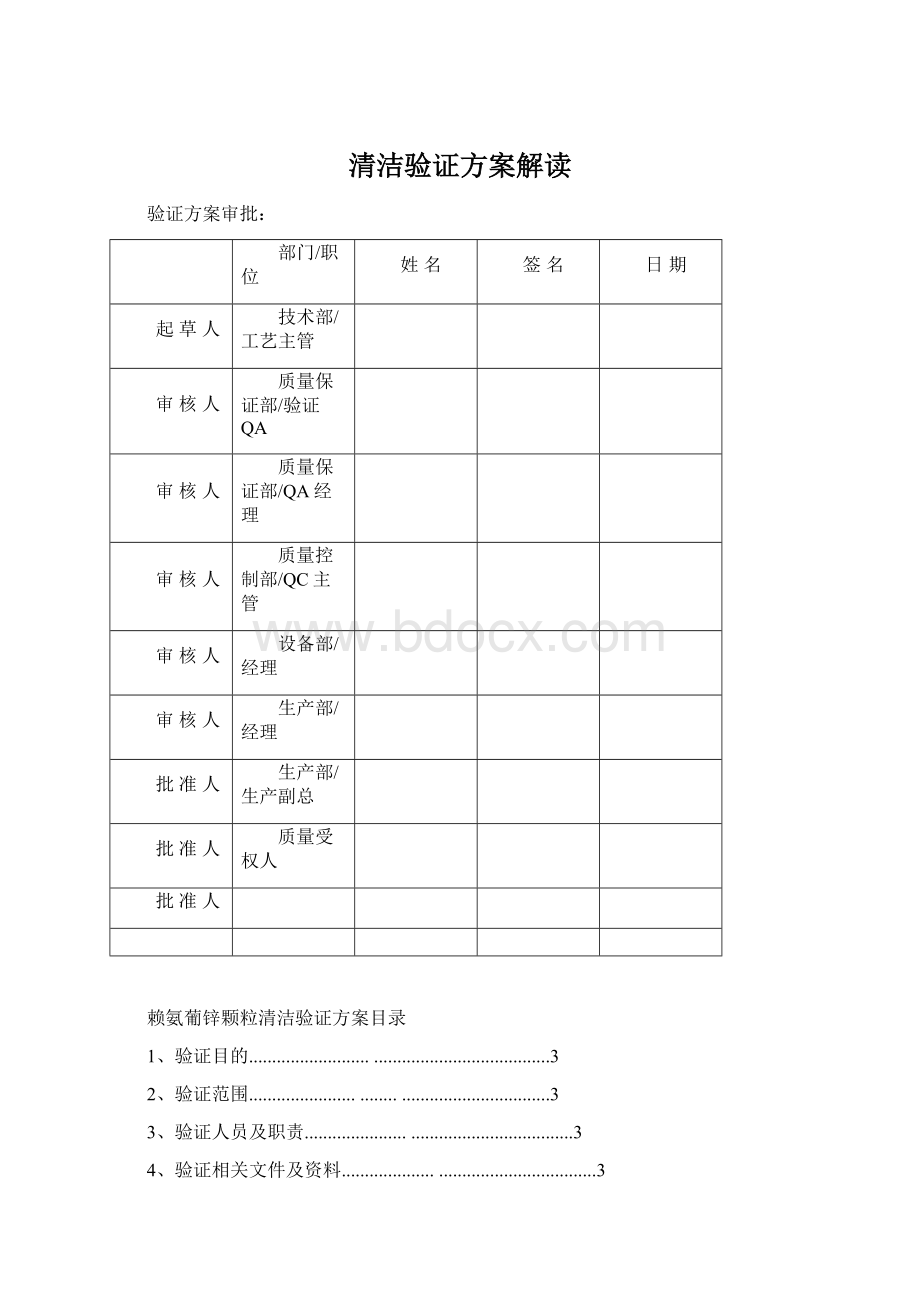

1、验证目的

本次验证目的是通过对连续生产的赖氨葡锌颗粒残留量的化学和物理的检测,来证实设备按其清洁标准操作规程操作能达到设备的清洗要求,不会对下一批次产品及下一更换产品的生产造成污染。

2、验证范围:

赖氨葡锌颗粒清洁全部操作规程及取样方法验证

3、验证人员及职责

3.1验证人员

组长:

组员:

3.2验证小组职责

审核验证方案及验证报告。

为使验证工作顺利实施提供资源。

组员1:

工艺主管,负责起草验证方案,组织相关的验证培训。

组员2:

验证QA,负责验证的组织和实施,收集验证数据并起草工艺验证报告。

组员3:

化验室成员,负责验证样品的检验,并依据检验结果和评价标准得出单项验证的结论评价。

组员4:

生产部成员,负责参与验证方案的起草,按照验证方案的要求具体组织验证的实施,并做好相关验证记录。

组员5:

设备部成员,对设备进行确认和维护保养及在验证中提供技术服务。

对验证中涉及到关键工艺参数监测的仪器仪表、计量器具进行校验。

4、验证相关文件及资料

《验证管理规程》、《药用辅料大全》、FAO/WHO条文(联合国粮农组织/世界卫生组织)

5、验证内容

5.1概述

按照清洁规程操作后对已经清洁的设备取样(按照已经验证过的取样方式取样),通过目测及检验目标化合物残留量确定清洁方法是否对该设备的清洁是有效和一致的。

5.2清洁前风险确认

经评估以下为各设备的最难清洁部位,应对这些位置进行取样并测定目标化合物残留量。

设备名称

最难清洁部位

1

2

3

万能粉碎机

粉碎仓内壁

粉碎齿轮

出料口

高速搅拌混合制粒机

搅拌桨

绞刀

混合制粒室内壁

三元振荡筛

筛网

-----

摇摆式颗粒机

轴头

花栏

制粒槽内壁

热风循环烘箱

排风口

内壁

盛料车底部

V型混合机

混合筒内壁

料口内壁

颗粒包装机

漏斗

量杯

5.3验证前确认

型号

设备编号

高速混合制粒机

GHL-250

SB-KG-002

YK-160

SB-KG-007

CT-C-II

SB-KG-003

30B

SB-KG-005

S49-1000

SB-KG-041

VH-1.5

SB-KG-026

DXDK80T

SB-KG-042

5.4检测方法与取样方法

5.4.1检验方法检验方法参见检验方法的验证

5.4.2取样方法验证:

5.4.3验证目的和范围:

通过对清洁验证的棉签取样方法进行验证,证实用棉签取样法取的样品与实际浓度一致,无其它影响,取样方法有效。

5.4.4判断标准:

5.4.4.1样品回收率不低于70%。

5.4.4.2计算回收率和回收率的RSD值,多次取样的相对标准偏差应不大于20%。

5.4.5验证步骤:

5.4.5.1准备一块与设备表面材质相同的304不锈钢平整板;

在钢板上划出100mm×

100mm的区域;

5.4.5.2将5倍限度量的盐酸赖氨酸的80%、100%及120%(0.19mg、0.24mg、0.29mg)用10ml纯化水溶解,定量装入10ml注射器;

5.4.5.3将其溶液尽量均匀地涂布在100mm×

100mm的区域内;

5.4.5.4不锈钢板自然干燥;

5.4.5.5用选定的檫试溶剂(纯化水)润湿擦试棉签,将药签头按在取样表面上,用力使其弯曲,平稳而缓慢地擦拭取样表面,具体移动方法见图

(一)。

擦拭完后,分别将药签放入试管,密封。

图

(一)药签擦拭取样示意药签移动方向

5.4.5.6样品溶液和对照品溶液的配制:

用30ml纯化水分三次洗脱棉签(每次10ml),将洗脱液合并,置100ml量瓶中,加水溶解并稀释至刻度,摇匀,滤过,取续滤液,作为供试品溶液;

另精密称取经105℃干燥3小时的盐酸赖氨酸对照品适量,加水溶解并定量稀释制成每1ml中约含200µ

g的溶液,作为对照品溶液。

精密量取供试品溶液与对照品溶液各2ml,分别置20ml量瓶中,依次精密加水8ml与茚三酮试液4ml,摇匀,置水浴中保温25分钟,放冷,加水至刻度,摇匀,照紫外-可见分光光度法(中国药典2010年版二部附录ⅣA),在480nm的波长处分别测定吸收度,按对照品比较法计算,即得。

5.4.5.7检验方法:

空白调零:

在比色皿内,放置制备供试品溶液所用的溶剂(水)16ml与茚三酮试液4ml,置水浴中保温25分钟,在480nm波长进行空白调零。

以扣除由于吸收池和溶剂可能存在的空白吸收。

样品测定:

取供试品溶液与对照品溶液,用同一比色皿,在480nm的波长处测定吸光度,重复读数2次。

5.4.5.8重复上述操作计算回收率(F)和相对标准偏差(RSD)。

通常取样回收率和检验回收率结合进行,总回收率一般不低于70%,相对标准偏差应不大于20%。

理论量=涂布用溶液浓度×

涂布体积

测得量=测得盐酸赖氨酸浓度(C)×

20/2×

100

F=

测得量

×

100%

理论量

5.4.5.9取样方法验证记录

回收率(F)和相对标准偏差(RSD)计算表

序号

理论量(mg)

测得量(mg)

回收率(%)

80%-1

回收率均值

RSD为

80%-2

80%-3

100%-1

100%-2

100%-3

120%-1

120%-2

120%-3

检查人:

日期:

复核人:

日期:

5.4.5.10取样方法验证评价:

评价人:

5.5残留物允许限度

5.5.1目标化合物的筛选

产品名称

最大用量

溶解性

已知清洁问题

颜色、香味、味道

处方比例

盐酸赖氨酸

2g/kg

易溶

无

2.5%

葡萄糖酸锌

1g/kg

0.7%

蔗糖

96.5%

枸橼酸

0.25%

因赖氨葡锌颗粒中主要含有盐酸赖氨酸、葡萄糖酸锌、蔗糖、枸橼酸四种成分,其中蔗糖和枸橼酸无毒性(无最大使用量)且容易清洗,不作为目标化合物;

盐酸赖氨酸、葡萄糖酸锌为活性物质且两物质易溶于水容易清洁,因此,此次清洁验证选择处方比例中较多的活性成分盐酸赖氨酸作为目标清洁化合物进行残留检查。

5.5.2公用设备一览表

以盐酸二甲双胍缓释片为下一生产品种设计公用设备面积(54700cm2)一览表:

公用设备名称

设备与物料接触面积

30B万能粉碎机

6000cm2

12600cm2

摇摆式颗粒剂

7200(3600*2)cm2

70000cm2

5.5.3残留限度计算

参数的选择:

A:

下一产品中最小批量——45kg

B:

棉签取样面积——100cm2

C:

设备(公用设备)与物料接触的总面积——95800cm2

D:

安全因子——10

许可残留量的计算:

==4.7×

10-2mg/100cm2

于100cm2取样面积内棉签擦拭后检验出盐酸赖氨酸残留量小于4.7×

10-2mg/100cm2,则可以认为按粉碎机清洁标准操作规程操作达到设备的清洗要求。

5.5.4清洁检查标准

5.5.4.1肉眼观察应无赖氨葡锌颗粒可见残留物。

5.5.4.2100cm2取样面积内棉签擦拭后检验出克拉霉素残留量小于4.7×

10-2mg/100cm2

5.6验证步骤

5.6.1按各设备清洁标准操作规程在每批生产完毕后进行清洁。

5.6.2取样按前述验证的取样方法在每个设备的取样部位进行取样并检验。

5.6.3验证记录参见附表一到附表六

5.7验证涉及SOP目录

文件名称

编号

赖氨葡锌颗粒万能粉碎机清洁标准操作规程

RCP02-SOP-SC2-001

赖氨葡锌颗粒湿法混合制粒机清洁标准操作规程

RCP02-SOP-SC2-002

赖氨葡锌颗粒摇摆式颗粒机清洁标准操作规程

RCP02-SOP-SC2-003

赖氨葡锌颗粒热风循环烘箱清洁标准操作规程

RCP02-SOP-SC2-004

赖氨葡锌颗粒三元振荡筛清洁标准操作规程

RCP02-SOP-SC2-005

赖氨葡锌颗粒V型混合机清洁标准操作规程

RCP02-SOP-SC2-006

赖氨