最新1能力和负荷的平衡Word格式文档下载.docx

《最新1能力和负荷的平衡Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《最新1能力和负荷的平衡Word格式文档下载.docx(9页珍藏版)》请在冰豆网上搜索。

包括对零部件进行机械加工、电镀、涂装、装配、检验等等。

这些作业称为制造产品或零部件的工序。

在工序中有手工作业和机械加工作业。

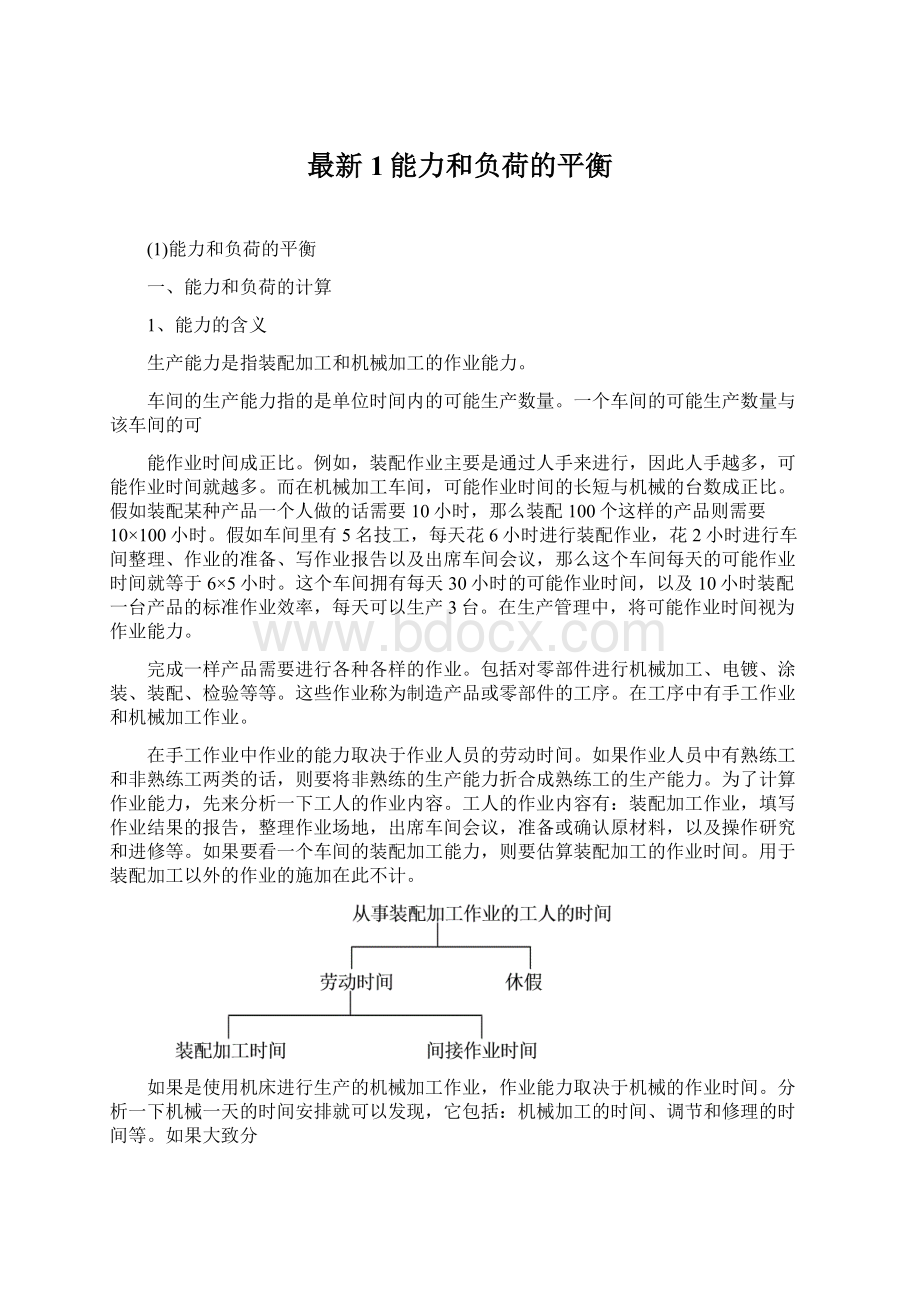

在手工作业中作业的能力取决于作业人员的劳动时间。

如果作业人员中有熟练工和非熟练工两类的话,则要将非熟练的生产能力折合成熟练工的生产能力。

为了计算作业能力,先来分析一下工人的作业内容。

工人的作业内容有:

装配加工作业,填写作业结果的报告,整理作业场地,出席车间会议,准备或确认原材料,以及操作研究和进修等。

如果要看一个车间的装配加工能力,则要估算装配加工的作业时间。

用于装配加工以外的作业的施加在此不计。

如果是使用机床进行生产的机械加工作业,作业能力取决于机械的作业时间。

分析一下机械一天的时间安排就可以发现,它包括:

机械加工的时间、调节和修理的时间等。

如果大致分

一下的话,那么机械的时间可以分为故障或修理而不能使用的时间以及可能使用的时间。

这样机械的作业能力就成了机械可能使用的时间。

2、能力的计算

能力的计算是指装配作业中和机械加工作业中的能力计算。

计算装配作业时间中计算装配作业能力的方法是:

首先要统计车间的人数以计算作业时间。

车间里有从事直接作业的人员,也有从事管理和处理事务等间接作业的人员。

先来计算直接作业人员。

下式为在有新工人之类的非熟练工时计算直接作业人员数的公式。

直接作业人员数=熟练工数+r×

非熟练工数

r是用来表示非熟练工的工作能力相当于熟练工的百分之几的系数。

根据工作的难易程度r可大可小,如果难易程度高的工作由熟练工来做,难易程度低的工作由非熟练工来做,那么r就接近于1,例如:

直接作业人数=熟练工数+0.8×

计算一个职业人的直接作业时间要先将1天的劳动时间分为直接作业时间和间接作业时间。

间接作业时间占直接作业时间的比例用k来表示,即:

一个人的直接作业时间=1天的劳动时间×

(1-k)

例如:

(1-0.25)

假如带工资的休假不等于出勤率f,则:

f=不出勤天数÷

1年的劳动天数

即1年中有f的天数不进行作业。

这一部分也要从作业时间中扣除。

假设带工资的休假等天数为10天,一年的工作日为250天,则

f=10÷

250=0.04

装配加工车间一天的作业能力:

下面来看一下如何计算机械加工车间中的机械加工作业能力。

设机械的台数n,1年中一台机械的不使用时间包括定期检查时间,则

c=不使用时间÷

总作业时间

机械加工车间里的机械加工的作业能力为

车间一天的作业能力=1天的作业时间×

(1-c)×

n

3、负荷的含义

作业负荷是指各道工序和各个制造部门的作业负荷。

负荷指的是一道工序或制造部门所要完成的作业量。

在装配加工部门,它被用来表示必须进行多少小时的作业;

对机械加工部门来说,它表示必须用多少台机械工作多少小时。

制造一件产品,需要通过若干道作业工序。

第一道工序切断材料,第二道工序进行钻孔加工,在第三道工序中进行研磨和电镀,第四道工序检验,检验完成后结束。

第一道工序中要制定由哪个制造部门来进行制造。

作业负责人要指示制造数量以及如何进行制造,同时要计算完成这一作业需要多少时间以及进行怎样的作业。

这种作业时间就是要工序的负荷。

作业时间称为用工数。

用工数用“人·

小时”或“人·

天·

”等来表示。

前者表示一个人将进行多少小时的作业,后者表示一个人将作业几天。

如果是机械加工的话,则用仪态机器使用多少小时来表示负荷,这一时间也称为用工数。

必须将各道工序的作业负荷相加,这样才能知道用工数是否超越工序的标准日程。

标准日程指的是,由产品完成日倒推上去确定的在哪一天之前必须开始工序作业,在哪一天之前完成工序的标准日。

作业用工数超过标准日程之内完成。

工序由以下时间构成:

工序等待时间是该工序开始作业之前的时间。

如在工序将要进行的现场正在进行其他作业,必须等到前面的作业结束,才能开始后面一道工序的作业,此时用于等待的时间就称为工序等待时间。

在作业现场为了防止出现设备、人员的等待而导致生产能力的闲置,通常总是安排许多需要进行作业的人在一旁待命。

前道工序一结束,接下去就要进行安排,然后进行装配加工或机械加工。

除了完成这些工序的时间外,还需要用于干燥之类的后处理时间。

加工结束后要进行检验,确认产品是否符合要求。

如果检验员正在检验其他产品的话,则必须等他将其他产品检验完。

检验完毕后接下去就是将产品运至下一道工序。

在搬运时可能也要等一些时间。

一般来说,用于实际作业的时间往往少用于等待之类的时间。

作业时间太长的话,就无法按照标准日程的作业负荷相加,理由就在于此。

下面来看一下如何计算各个制造部门的作业负荷。

制造部门大致分为机械车间和装配车间两类。

在计算用工数时要将各类车间的用工数分别合计,然后来判断是负荷过重还是负荷过轻。

在计算各类车间的用工数时,要进一步将装配车间和机械车间细分化,分别计算各个装配小组、装配部门或装配流水线的用工数,在机械车间则要分别计算车床、刨床、冲床的用工数。

分别计算各个制造部门的作业负荷,就可以发现哪些作业场所负荷过重,哪些作业场所负荷过轻。

如果一个作业场所长期负荷过重,就应该增加人员或设备以提高其作业能力。

如果知识短期或中期负荷过重的话,则可以通过向其他企业发包或加班来解决。

对于作业场所负荷过重的问题若不加以注意,则会形成瓶颈而引起经常性的延期交货。

如果作业场所负荷过轻,则会降低人员或设备的运转效率,增加制造成本。

如果预测结果表明某一作业场所将长期处于负荷过轻的状态,就应该转移人员或减少投资。

如果只是短期或中期负荷过轻的话,则应该通过援助其他负荷过重的场所等方式来增加负荷。

4、负荷的计算

负荷的计算包括作业标准时间的计算和各部门的负荷的合计。

计算负荷需要用到生产计划和工序表。

表明计划中有最终产品或零部件的产量。

工序表规定制造产品或零部件的工序,同时还记载了各道工序的标准时间、使用的机械、工具以及制造部门。

在制造部门一栏中记载着作业能力和作业负荷。

接下去根据某种产品的生产计划计算一下作业负荷。

首先要根据产品的交货日期确定每天的作业负荷等于安排时间加上生产一个产品的标准时间乘以生产数量的积的总和。

即:

作业负荷=安排时间+生产一个产品的标准时间×

生产数量

将作业负荷与标准日程中规定的开始日期和结束日程进行比较,如果超出某种标准的话就有问题了。

在计算作业负荷时按照一个一个部门、一台一台机械分别相加。

二、能力和负荷的调整

负荷的累计包括有按月累计、按日累计、最早开始累计和最迟开始累计。

接下去将制造部门或机械的负荷累计起来,以某台机械为例来加以说明。

假设根据生产计划这台机械的作业负荷情况如下:

假设:

S001在第一天完成,S002也在第一天完成,S003在第二天完成,S004在第三天完成,S005也在第三天完成;

这种机械共有10台,一天可以运行8小时;

这种机械总的运行能力为一天80小时,如果加班的话,最大一天可以增加到90小时。

为了方便计算,再假设第一天使用5台机械生产S001,使用另外5台机械生产S002;

生产S004和S005时也是一样各使用5台机械。

于是第一天的负荷就是72.5小时,第二天的负荷就为100小时。

这样将作业负荷按日相加就可以计算出各个车间每天的作业负荷。

将加出来的时间累计起来就形成了下图。

如果各车间每天的作业负荷超出了车间的最大能力,那么超出的部分就无法完成。

各车间每个月的作业负荷是将作业负荷按月相加后得出。

如果每个月的作业负荷超过作业能力,那么就需要将部分作业发包给其他企业去做.如果作业负荷长期超出车间的作业能力,则要考虑采取投资或调动人员等方式来提高作业能力.

那么生产产品的作业负荷如果处于标准日程范围内的话,那么无论安排在哪一天生产都可以。

工序等待安排作业后处理检验移动

工序

工序开始日工序结束日

标准日程开始日标准日程结束日

如果一天完成不了,则要根据一天的作业能力将工序分为几天来做。

分摊作业负荷有两种方法:

一是按照不同的车间来进行分摊;

另一种是按照时间来进行分摊。

一种是以作业最早可能开始时间为基础分摊作业负荷,这称为根据最早开始日分摊;

另一种是从交货期限允许的最迟开始日分摊,这种方式有助于最大限度地减少库存。

设前面提到的制造编号的最早开始日和最迟开始日如下:

如果按照最早开始日来累计计算负荷的话,就将第一天S001和S002的负荷相加。

累加结果,第一天的用工数74.5小时。

第二天S003和S004累加结果,用工数131小时。

第三天S005累加,用工数为41.5小时。

整个过程和结果如下。

如果按照最迟开始日来累计计算负荷的话,就将第五天S004和S005的负荷累加,累加结果,第五天的用工数72.5小时。

第四天S003累加结果,用工数为100小时。

第三天S001和S002累加,用工数为74.5小时。

2、负荷的分摊

负荷的分摊有作业的优先顺序及作业负荷和作业能力的比较。

分摊是根据最早开始日和最迟开始日对累加的负荷进行分摊。

当负荷超出作业能力时要对超出的部分进行分摊。

所谓分摊指的是尽可能将作业负荷均等化,使之不超出作业能力的范围。

分摊的目的在于防止因为作业负荷超出作业能力而延误制造日程及防止制造成本的增加。

如果作业负荷超过了作业能力,那么超出的部分就无法进行生产,必须安排在其他日子进行。

如果能够在生产计划规定的标准日程内安排到其他日子完成生产的话,问题不大,但是,如果不能在生产计划规定的标准日程范围内完成作业的话,就会发生延期交货。

要根据情况对作业任务进行分摊,以使所有产品的生产都能在生产计划有关标准日程的范围内进行。

在作业现场如果作业任务太多的话,就要加班;

或者反过来作业任务太少的话,就会出现窝工,这两种情况的发生都会导致制造成本的上升。

只要有可能,就应该对作业进行分摊,使之均等话。

在将作业任务分摊给特定的工作日时要考虑作业的优先顺序。

要优先安排那些对产品按期交货影响较大的作业,同时特别关注那些相对标准日程来说时间较紧的作业以及生产数量较少的作业。

之所以要特别关注少量的生产,是因为这些产品对其他产品的优先顺序有高到低地分配给特定的工作日。

那些优先度较低的作业可以作为调整对象。

分摊的顺序是,从特定作业日的作业中优先顺序最高的产品开始进行分摊,然后一次分摊优先顺序较低的作业任务。

当全部作业任务分配完毕后,就要比较作业负荷和作业能力。

超过部分的作业负荷分配给其他日子。

如果是根据最早开始日进行的负荷累加,其超过部分的作业负荷可以分配给下一个工作日。

原来分配的作业负荷以及再次分配的作业负荷都应该根据优先顺序进行分配。

如果分配下来还有超过部分,则继续分配给再下一个工作日。

通过从最早开始日进行的负荷分摊,可以将超出作业能力部分的负荷分配给后面的工作日。

从最迟开始日开始分摊负荷指的是将超过部分的负荷分摊给前一个工作日,并将强一个工作日本来分配到的作业连同后分摊