机械制造技术基础试卷答案5好_精品文档Word下载.doc

《机械制造技术基础试卷答案5好_精品文档Word下载.doc》由会员分享,可在线阅读,更多相关《机械制造技术基础试卷答案5好_精品文档Word下载.doc(5页珍藏版)》请在冰豆网上搜索。

120分钟

题号

一

二

三

四

五

六

七

八

九

十

总分

得分

注:

1.大标题用四号宋体、小标题及正文推荐用小四号宋体;

2.按A4纸缩小打印

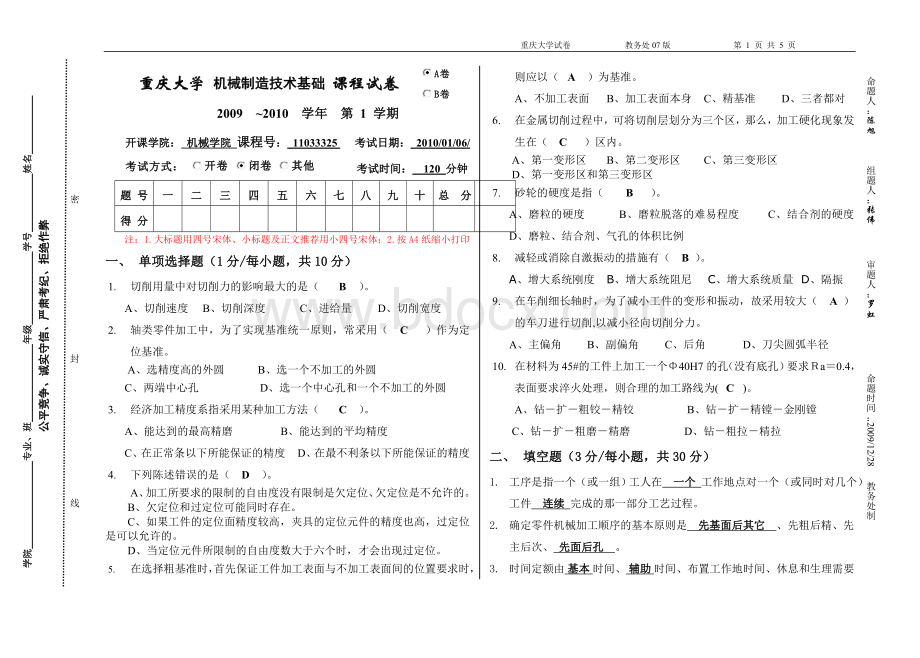

一、单项选择题(1分/每小题,共10分)

1.切削用量中对切削力的影响最大的是( B )。

A、切削速度 B、切削深度 C、进给量 D、切削宽度

2.轴类零件加工中,为了实现基准统一原则,常采用(C)作为定位基准。

A、选精度高的外圆B、选一个不加工的外圆

C、两端中心孔D、选一个中心孔和一个不加工的外圆

3.经济加工精度系指采用某种加工方法( C )。

A、能达到的最高精磨 B、能达到的平均精度

C、在正常条以下所能保证的精度 D、在最不利条以下所能保证的精度

4.下列陈述错误的是( D )。

A、加工所要求的限制的自由度没有限制是欠定位、欠定位是不允许的。

B、欠定位和过定位可能同时存在。

C、如果工件的定位面精度较高,夹具的定位元件的精度也高,过定位是可以允许的。

D、当定位元件所限制的自由度数大于六个时,才会出现过定位。

5.在选择粗基准时,首先保证工件加工表面与不加工表面间的位置要求时,则应以( A )为基准。

A、不加工表面 B、加工表面本身 C、精基准 D、三者都对

6.在金属切削过程中,可将切削层划分为三个区,那么,加工硬化现象发生在(C)区内。

A、第一变形区 B、第二变形区 C、第三变形区

D、第一变形区和第三变形区

7.砂轮的硬度是指( B)。

A、磨粒的硬度B、磨粒脱落的难易程度C、结合剂的硬度D、磨粒、结合剂、气孔的体积比例

8.减轻或消除自激振动的措施有(B)。

A、增大系统刚度 B、增大系统阻尼 C、增大系统质量 D、隔振

9.在车削细长轴时,为了减小工件的变形和振动,故采用较大(A)的车刀进行切削,以减小径向切削分力。

A、主偏角 B、副偏角 C、后角 D、刀尖圆弧半径

10.在材料为45#的工件上加工一个Φ40H7的孔(没有底孔)要求Ra=0.4,表面要求淬火处理,则合理的加工路线为( C )。

A、钻-扩-粗铰-精铰 B、钻-扩-精镗-金刚镗

C、钻-扩-粗磨-精磨 D、钻-粗拉-精拉

二、填空题(3分/每小题,共30分)

1.工序是指一个(或一组)工人在一个工作地点对一个(或同时对几个)工件连续完成的那一部分工艺过程。

2.确定零件机械加工顺序的基本原则是先基面后其它、先粗后精、先主后次、先面后孔。

3.时间定额由基本时间、辅助时间、布置工作地时间、休息和生理需要时间以及准备终结时间组成。

4.加工原理误差是指由于采用了近似的加工运动或近似的刀具轮廓进行加工所产生的误差。

5.刀具使用寿命(耐用度)是指刀具从开始切削至达到磨损限度为止所使用的切削时间。

6.机械加工表面质量包括表面几何形状特征和表面物理力学性能两个方面。

7.工艺基准包括工序基准、定位基准、装配基准和测量基准。

8.常用的装配方法有互换装配法、选择装配法、修配法和调整法。

9.工件常用的装夹方法有:

直接找正装夹、划线找正装夹和使用夹具装夹。

10.刀具磨损的原因有擦伤磨损、粘结磨损、扩散磨损和氧化磨损。

三、判断题(请在正确的题后括号内标“√”,错误的标“×

”并改正,1分/每小题,共10分)

1.刃倾角是在基面内测量的。

( ×

)

改正:

刃倾角是在切削平面内测量的

2.工件材料越软,可加工性越好。

改正:

工件材料越软,可加工性越差。

3.采用试切法直接保证零件尺寸时,会产生基准不重合误差。

采用调整法保证零件尺寸时,会产生基准不重合误差。

4.单件小批生产通常采用“工序集中”原则。

( √ )

5.在车床上对三爪卡盘(软爪)进行“就地加工”是为了减小被加工零件的圆度误差。

改正:

在车床上对三爪卡盘(软爪)进行“就地加工”是为了减小被加工零件的定位误差。

6.零件表面粗糙度值越低,摩擦阻力越小,其耐磨性越好。

有一定限度,过份光滑,反而增加磨损。

7.在车床上车丝杠时,产生螺距误差的原因是车床主轴径向跳动(×

)。

在车床上车丝杠时,产生螺距误差的原因是车床主轴轴向跳动

8.金刚石刀具适于切削黑色金属。

金刚石刀具适于切削有色金属

9.强迫振动的频率与工艺系统的固有频率一致。

(×

)

自激振动的频率与工艺系统的固有频率一致。

10.精加工的通常采用负的刃倾角。

(×

精加工的通常采用正的刃倾角。

四、问答题(5分/每小题,共30分)

1.试述影响刀具耐用度主要因素,并说明其影响规律。

答:

(1)刀具耐用度的概念

刀具耐用度T定义为:

一把新刃磨的刀具从开始切削至达到磨损限度所经过的总的切削时间,以T表示,单位为分钟。

(2)切削用量

切削速度Vc、背吃刀量(切削深度)ap、进给量增大,使切削温度提高,刀具耐用度T下降。

Vc影响最大、进给量f其次,ap影响最小。

(3)工件材料

①硬度或强度提高,使切削温度提高,刀具磨损加大,刀具耐用度T下降。

②工件材料的延伸率越大或导热系数越小,切削温度越高,刀具耐用度T下降。

(4)刀具几何角度

①前角对刀具耐用度的影响呈“驼峰形”。

②主偏角Κr减小时,使切削宽度bD增大,散热条件改善,故切削温度下降,刀具耐用度T提高。

(5)刀具材料

刀具材料的高温硬度越高、越耐磨,刀具耐用度T越高。

加工材料的延伸率越大或导热系数越小,均能使切削温度升高因而使刀具耐用度T降低。

2.试述切削用量对切削效率、加工质量的影响,如何合理选择切削用量?

切削用量不仅是在机床调整前必须确定的重要参数,而且其数值合理与否对加工质量、加工效率、生产成本等有着非常重要的影响。

所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证质量的前提下,获得高的生产率和低的加工成本的切削用量。

(1)切削加工生产率

在切削加工中,金属切除率与切削用量三要素ap、f、v均保持线性关系,即其中任一参数增大一倍,都可使生产率提高一倍。

然而由于刀具寿命的制约,当任一参数增大时,其它二参数必须减小。

因此,在制订切削用量时,三要素获得最佳组合,此时的高生产率才是合理的。

一般情况下尽量优先增大ap,以求一次进刀全部切除加工余量。

(2)机床功率

背吃刀量ap和切削速度Vc增大时,均使对切削功率成正比增加。

进给量f对切削功率影响较小。

所以,粗加工时,应尽量增大进给量。

(3)刀具寿命(刀具的耐用度T)

切削用量三要素对刀具寿命影响的大小,按顺序为Vc、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量ap;

然后再选用大的进给量f;

最后求出切削速度Vc。

(4)加工表面粗糙度

精加工时,增大进给量将增大加工表面粗糙度值。

因此,它是精加工时抑制生产率提高的主要因素。

在较理想的情况下,提高切削速度Vc,能降低表面粗糙度值;

背吃刀量ap对表面粗糙度的影响较小。

综上所述,合理选择切削用量,应该首先选择一个尽量大的背吃刀量aP,其次选择一个大的进给量f。

最后根据已确定的aP和f,并在刀具耐用度和机床功率允许条件下选挥一个合理的切削速度Vc。

3.什么是逆铣和顺铣?

顺铣有何特点?

顺铣:

切削力F的水平分力,Fx的方向与进给方向的f相同。

逆铣:

切削力F的水平分力,Fx的方向与进给方向的f相反。

(1)顺铣时,每个刀的切削厚度都是由小到大逐渐变化的。

当刀齿刚与工作接触时,切削厚度为零,只有当刀齿在前一刀齿留下的切削表面上滑过一段距离,切削厚度达到一定数值后,刀齿才真正开始切削。

(2)顺铣时,由于水平铣削力的方向与工作进给运动方向一致,当刀

齿对工件的作用力较大时,由于工作台丝杆与螺母间间隙在存在,工作台会产生窜动,这样不仅破坏了切削过程的平稳性,影响工件的加工质量,而且严重时会损坏刀具。

(3)顺铣时,刀齿每次都是由工件表面开始切削,所以不宜用来加工有硬皮的工件。

(4)顺铣时的平均切削厚度大,切削变形较小,与逆削相比较功率消耗要少。

4.试述制定机械加工工艺规程的步骤。

(1)确定生产类型;

(2)零件工艺分析;

(3)确定毛坯制造方式;

(4)选择定位基准、拟定工艺路线;

(5)确定各工序的设备和工艺装备;

(6)确定加工余量、工序尺寸;

(7)确定切削用量及时间定额;

(8)填写工艺文件。

5.试述减小零件表面粗糙度值的工艺措施。

(1)减少残留面积高度

减小主偏角、副偏角和进给量及增大刀尖圆弧半径,减小残留面积高度;

(2)避免积屑瘤、刺痕的产生

可用改变切削速度的方法,来抑制积屑瘤的产生。

如果用高速钢车刀,应降低切削速度;

用硬质合金车刀时,应提高切削速度,增大车刀前角能有效地抑制积屑瘤的产生。

(3)防止和消除振纹

车削时,由于工艺系统的振动,而使工件表面出现周期性的横向或纵向的振纹。

调整主轴间隙、提高轴承精度;

合理选择刀具参数,经常保持切削刃光洁、锋利。

增加工件的安装刚性;

(4)合理选择运用切削用量

在工件材料、刀具几何参数、车床等切削条件一定的情况下,选择切削用量对表面粗糙度有很大的影响。

尽可能提高生产效率和保证必要的刀具寿命。

首先选择尽可能大的切削深度,然后再选取合适的进给量,最后在保证刀具经济耐用度的条件下,尽可能选取较大的切削速度;

(5)合理选用切削液,保证充分冷却润滑

采用合适的切削液是消除积屑瘤、鳞刺和减小表面粗糙度值的有效方法。

6.何为工艺系统的弹性变形?

在车床上加工细长轴时,有哪些措施可以提高工件的刚度?

工艺系统的弹性变形:

由机床、夹具、工件、刀具所组成的工艺系统是一个弹性系统,在加工过程中由于切削力、传动力、惯性力、夹紧力以及重力的作用,会产生弹性变形,从而破坏了刀具与工件之间的准确位置,产生加工误差;

在细长轴加工过程中,为提高其加工精度,要根据不同的生产条件,采取不同的措施,以提高细长轴的加工精度。

(1)选择合适的装夹方法

在车床上车削细长轴采用的两种传统装夹方式,采用双顶尖