转速闭环控制的直流调速系统仿真Word格式文档下载.docx

《转速闭环控制的直流调速系统仿真Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《转速闭环控制的直流调速系统仿真Word格式文档下载.docx(13页珍藏版)》请在冰豆网上搜索。

见《电力电子与电力拖动控制系统的Matlab仿真》(洪乃刚主编)6.2.1-6.2.2节;

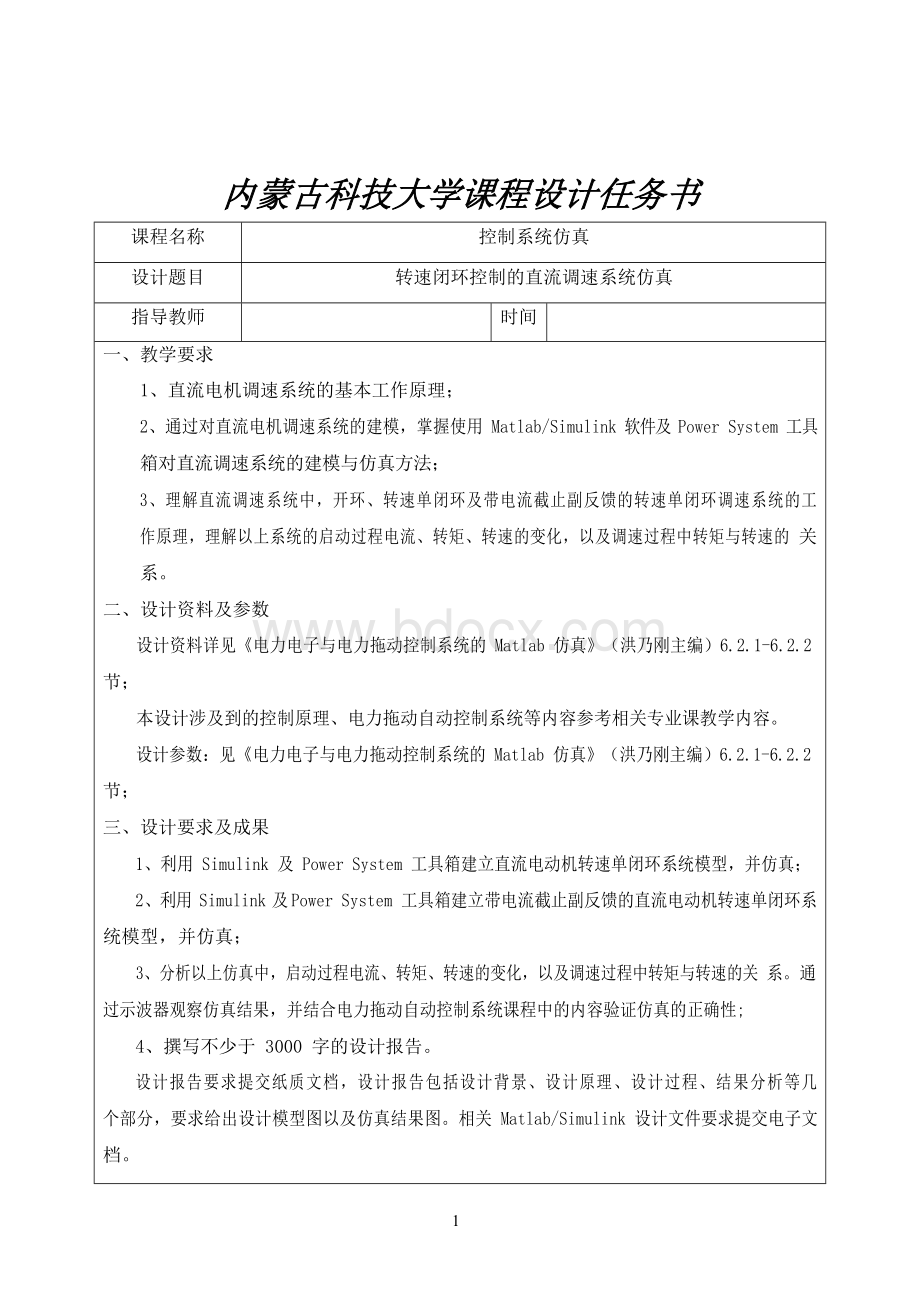

三、设计要求及成果

1、利用Simulink及PowerSystem工具箱建立直流电动机转速单闭环系统模型,并仿真;

2、利用Simulink及PowerSystem工具箱建立带电流截止副反馈的直流电动机转速单闭环系统模型,并仿真;

3、分析以上仿真中,启动过程电流、转矩、转速的变化,以及调速过程中转矩与转速的关系。

通过示波器观察仿真结果,并结合电力拖动自动控制系统课程中的内容验证仿真的正确性;

4、撰写不少于3000字的设计报告。

设计报告要求提交纸质文档,设计报告包括设计背景、设计原理、设计过程、结果分析等几个部分,要求给出设计模型图以及仿真结果图。

相关Matlab/Simulink设计文件要求提交电子文档。

13

四、进度安排

收集和查阅资料(一天)Matlab/Simulink建模(两天)控制系统设计与优化(一天)编写技术设计书(一天)

五、评分标准

课程设计成绩评定依据包括以下几点:

1)工作态度(占10%);

2)基本技能的掌握程度(占20%);

3)方案的设计是否可行和优化(40%);

4)课程设计技术设计书编写水平(占30%)。

分为优、良、中、合格、不合格五个等级。

考核方式:

设计期间教师现场检查;

评阅设计报告。

六、建议参考资料

1、《控制系统数字仿真与CAD》,李国勇,电子工业出版社,2003年9月第1版

2、《电力电子与电力拖动控制系统的Matlab仿真》,洪乃刚,机械工业出版社,2006年5月第1版

3、《电力拖动自动控制系统》,陈伯时,机械工业出版社,1991年,第2版

4、《自动控制原理》上、下册,吴麒,清华大学出版社,1994.5第1版

目录

课程设计任务书 1

题目 4

引言 4

第1章转速闭环控制的直流调速系统仿真模型的建立 4

1.1、仿真任务 4

1.2、仿真模型参考参数 4

第2章转速闭环控制的直流调速系统的仿真 5

2.1、带转速负反馈的有静差直流调速系统仿真 5

2.1.1、带转速负反馈的有静差直流调速系统仿真模型的建立 6

2.1.2、带转速负反馈的有静差直流调速系统仿真波形及分析 7

2.2、带电流截止负反馈的转速单闭环调速系统仿真 10

2.2.1、带电流截止负反馈的转速单闭环调速系统仿真模型建立 11

2.2.2、带电流截止负反馈的转速单闭环调速系统仿真波形分析 11

第3章心得体会 13

参考文献 14

引言

直流电动机具有良好的起、制动性能,宜于在大范围内平滑调速,并且直流调速系统在理论和实践上都比较成熟,是研究其它调速系统的基础。

而且MATLAB软件对直流调速系统进行虚拟环境下的仿真研究,不仅使用方便,也大大降低了研究成本。

晶闸管-直流电动机系统可以通过调节晶闸管控制角改变电动机电枢电压实现调速,但是存在两个问题,①全电压起动时起动电流大;

②转速随负载变化而变化,负载越大,转速降落越大,难于在负载变动时保持转速的稳定而满足生产工艺的要求。

为了减小负载波动对电动机转速的影响,可以采取带转速负反馈的闭环调速系统,根据转速的偏差来自动调节整流器的输出电压,从而保持转速的稳定。

第1章 转速闭环控制的直流调速系统仿真模型的建立

1.1、仿真任务

已知直流电动机额定参数为Unom=220V,Inom=136A,nnom=1460r/min

四级,Ra=0.21Ω,GD²

=22.5N·

m²

。

励磁电压Uf=220V,励磁电流If=1.5A。

采用三相桥式整流电路,设整流器内阻Rrec=0.5Ω。

平波电抗器Ld=20mH。

1.2、仿真模型参考参数

表1.1直流电动机闭环调速系统模型参数

模块

参数名

参数

三相电源

(ua,ub,uc)

Peakamplitude/V

130*sqrt

(2)

Frequency/Hz

50

直流电动机

(DCMachine)

电枢电阻Ra/Ω

0.21

电枢电感La/H

0.00021

励磁电阻Rf/Ω

146.7

励磁电感Lf/H

磁场与电枢互感Laf/H

0.84

转动惯量J(kg·

)

0.57

平波电抗器(Ld)

电感inductance/H

0.01

转速反馈系数(n-feed)

alpha

0.0067

放大器(Gain1)

Kp

20(按需要调节)

饱和限幅

(Saturation1)

Upperlimit

10

Lowerlimit

-10

第2章 转速闭环控制的直流调速系统的仿真

2.1、带转速负反馈的有静差直流调速系统仿真

带转速负反馈的有静差直流调速系统的结构如图2.1所示。

系统由转速

给定环节Un*、放大器Kp、移相触发器CF、晶闸管整流器和直流电动机M、测速发电机TG等组成。

该系统在电动机负载增加时,转速将下降,转速反馈Un减小,而转速的偏差ΔUn将增大(ΔUn=Un*-Un),同时放大器输出Uc增加,并经移相触发器使整流器输出电压Ud增加,电枢电流Id增加,从而使电动机电磁转矩增加,转速也随之升高,补偿了负载增加造成的转速降。

带转速负反馈的直流调速系统的稳态特性方程为n=KpKsUn*/Ce(1+k)-RId/Ce(1+k)

图2.1带转速负反馈的有静差直流调速系统组成

电动机转速降为Δn=RId/Ce(1+k),式中,K=KpKsα/Ce;

Kp为放大器放大倍数;

Ks为晶闸管整流器放大倍数;

Ce为电动机电动势常数;

α为转速反馈系数;

R为电枢回路总电阻。

从稳态特性方程可以看到,如果适当增加放大器的放大倍数Kp,电动机的转速降Δn将减小,电动机将有更硬的机械特性,也就是说,在负载变化时,电动机的转速变化将减小,电动机有更好的保持速度稳定的性能。

如果放大倍数过大,也可能造成系统运行的不稳定。

转速负反馈的有静差直流调速系统的仿真模型如图2.2所示,图中un*(Un*)为转速给定,n-feed为转速反馈,Gain为放大器,Saturation为反映放大器输出限幅的饱和特性模块,饱和限幅模块的输出是移相触发器的输入Uc,其中转速反馈直接取自电动机的转速输出,没有另加测速发电机,取转速反馈系数α=Un*/nN。

2.1.1转速负反馈的有静差直流调速系统的仿真模型的建立

图2.2转速负反馈的有静差直流调速系统的仿真模型

2.1.2转速负反馈的有静差直流调速系统的仿真波形及分析

在额定转速Un*=10,Kp=5、10、20时的转速响应曲线分别如图2.3a、b、c所示,随着放大器放大倍数的增加,系统的稳态转速提高,即稳态转速降减小。

图2.3d所示为Kp=20时的电流响应波形,从波形可以看到,由于没有电流的限制措施,在起动过程中电流仍很大,可达370A左右。

图2.4c、d是1/2额定转速(Un*=5)时的转速响应曲线,以Kp=10和200两种情况比较,在Kp=200时,稳态转速降减小,但是调节过程中的震荡次数增加,这从相应的移相控制信号变化也可以看到相同的情况(见图2.4a,b),由于晶闸管整流器控制的非线性,其输出电压只能在0-Udmax范围内变化,尽管放大倍数很高,转速还没有出现严重的不稳定现象。

图2.3aKp=5时的转速响应曲线

图2.3bKp=10时的转速响应曲线

图2.3cKp=20时的转速响应曲线

图2.3dKp=20时的电流响应曲线

图2.4a转速给定Un*=5、Kp=10时的移相控制信号Uc的波形

图2.4b转速给定Un*=5、Kp=200时的移相控制信号Uc的波形

图2.4c转速给定Un*=5、Kp=10时的转速响应曲线

图2.4d转速给定Un*=5、Kp=200时的转速响应曲线

2.2、带电流截止负反馈的转速单闭环调速系统仿真

为了限制电动机的起动电流,可以在转速负反馈系统的基础上增加电流截止负反馈的措施。

带电流截止负反馈的转速单闭环调速系统仿真模型如图

2.5所示,模型在图2.2的基础上增加了由电流反馈i-feed和死区DeadZone模块组成的电流截止环节。

在电流反馈信号小于DeadZone模块的死区时间值时,DeadZone模块没有输出,电流截止负反馈不起作用。

当电流反馈信号大于DeadZone模块的死区时间值时,DeadZone模块的输出抵消了一部分转速

的给定信号Un*,使电流减小。

电流反馈i-feed模块参数beta取0.0735,其他模块参数与图2.2模型相同。

2.2.1带电流截止负反馈的转速单闭环调速系统仿真模型的建立

图2.5带电流截止负反馈的转速单闭环调速系统仿真模型

2.2.2带电流截止负反馈的转速单闭环调速系统仿真波形及分析

带电流截止负反馈的转速单闭环调速系统的仿真结果如图2.6a、b、c、d所示,图中给出了带电流截止负反馈和没有电流截止负反馈两种情况电动机转速和电流的响应比较。

带电流截止负反馈后,系统的起动电流最高值从原来的370A减小到260A左右,但是起动的时间延长,调节电流反馈系数和死区模块的死区时间,可以调节起动电流的最大值限制。

图2.6a无电流截止负反馈的转速响应曲线

图2.6b有电流截止负反馈的转速响应曲线

图2.6c无电流截止负反馈的电流响应曲线

图2.6d有电流截止负反馈的电流响应曲线

第3章 心得体会

参考文献

1、《控制系统数字仿真与CAD》,李国勇,电子工业出版社,2003年9月第一版

2、《电力电子与电力拖动控制系统的Matlab仿真》,洪乃刚,机械工业出版社,2006年5月第一版

3、《电力拖动自动控制系统》,陈伯时,机械工业出版社,1991年,第二版

4、《自动控制原理》上、下册,吴麟,清华大学出版社,1994年5月,第一版