机械制造工艺基础教案Word文档格式.doc

《机械制造工艺基础教案Word文档格式.doc》由会员分享,可在线阅读,更多相关《机械制造工艺基础教案Word文档格式.doc(132页珍藏版)》请在冰豆网上搜索。

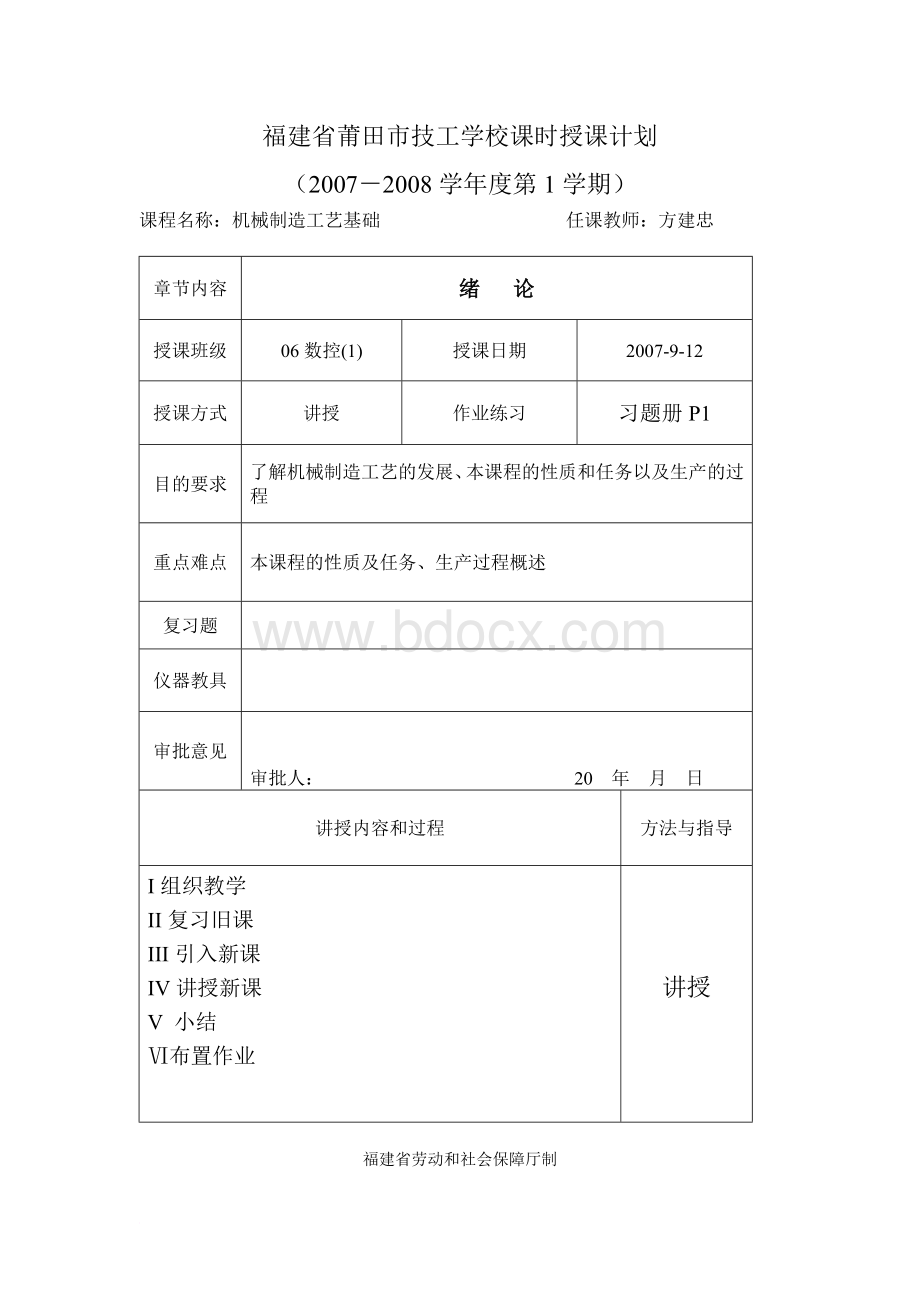

20年月日

讲授内容和过程

方法与指导

I组织教学

II复习旧课

III引入新课

IV讲授新课

V小结

Ⅵ布置作业

福建省劳动和社会保障厅制

绪论

一、机械制造工艺基础

机械制造工艺是是各种机械的制造方法和过程的总称。

它是一门研究机械制造工艺方法和工艺过程的技术学科,涉及将原材料转变为成品的各种劳动,主要有:

生产技术准备、毛坯制造、零件加工、装配和试验以及产品检测等。

二、课程的性质和任务

机械制造工艺基础是机械类通用工种的专业基础课,主要讲授机械制造工艺的基础知识,内容包括:

毛坯制造工艺、切削加工工艺和机械加工工艺规程制订等三部分。

本课程学习的基本要求是:

(1)以机械制造工艺过程为主线,了解毛坯制造、零件切削加工的各主要工种的工作内容、工艺特点、工艺装备和应用范围等基础知识;

(2)一般了解各工种主要设备(包括附件、工具)的基本工作原理和使用范围;

(3)初步掌握选择毛坯和零件加工方法的基本知识;

(4)初步掌握确定常见典型零件加工工艺过程的基本知识;

(5)了解装配的基本知识和典型机械、部件的装配方法。

三、生产过程概述

机械制造工艺过程一般是:

铸造、锻压或焊接 切削加工和热处理 装配和试验

金属材料 毛坯 零件 机械

1、生产过程与工艺过程

(1)生产过程:

指将原材料转变为成品的全过程。

不仅包括直接作用到生产对象上去的工作,还包括生产准备工作和生产辅助工作。

(2)工艺过程:

指改变生产对象的形状、尺寸及相对位置和性质等,使其成为成品或半成品的过程。

包括毛坯制造、零件加工、热处理,以及产品的装配和试验等。

(3)生产过程与工艺过程的关系如下:

产品设计

工艺规程编制及材料定额的制定

生产准备过程夹、刀、量具设计制造或购置

机床设备的设计制造或购置

生产计划的制定

铸造工艺过程

焊接工艺过程

生产过程工艺过程机械加工工艺过程

热处理、表面处理工艺过程

装配、试车工艺过程

原材料购置及保管

工具的修磨和修理

生产辅助过程机床设备的维修及保管

成本核算及统计

销售与服务

2、工艺规程

(1)工艺文件与工艺规程:

指导工人操作和用于生产、工艺管理等的各种技术文件称为工艺文凭。

工艺规程是规定产品或零冶叶倡条制造工艺过程和操作方法等的工艺文凭。

(2)工艺规程的重要性:

在正常条件下,必须按照工艺规程组织生产,以建立和保持正常的生产秩序。

工艺规程是各项生产组织和管理工作的基本依据,是全体有关生产人员必须认真贯彻和严格执行的纪律性文件。

§

1-1概述§

1-2砂型的制作

1-3浇注、落砂和清理§

1-4特种铸造

2007-9-17

习题册P2~4

了解铸造的特点和分类、砂型制作的材料、模样和芯盒的制作以及如何造芯、设置浇注系统和冒口、完成合型

制造模样的要求和浇注系统、冒口的设置

铸件的外观检查及缺陷形成的原因

第一章铸造

1-1概述

1、铸造的概念:

将经过熔化的液态金属浇注到与零件形状、尺寸相适应的铸型中,冷却凝固后获得毛坯或零件的一种工艺方法。

(铸造)

2、铸造的方法:

砂型铸造、特种铸造

3、铸造的特点:

(1)成型方便,适应性强:

利用液态成形,适应各种形状、尺寸,不同材料的铸件。

(2)生产成本低,较为经济:

节省金属,材料来源广泛,设备简单。

(3)铸件组织性能差:

铸件晶粒粗大,力学性能差。

1-2砂型铸造

砂型铸造是以砂为主要造型材料制备铸型的一种铸造方法。

目前90%以上的铸件是用砂型铸造方法生产的。

一、砂型铸造的工艺过程

二、造型材料

制造铸型用的材料称为造型材料,砂型铸造使用主要是型砂和芯砂,它们是由砂、粘结剂和附加物组成。

型砂:

按一定比例配合的造型材料,经过混制,符合造型要求的混合料称为型砂。

芯砂:

按一定比例配合的造型材料,经过混制,符合造芯要求的混合料称为芯砂。

砂型在浇注和凝固过程中要承受熔融金属的冲刷、静压力和高温的作用,并要排出大量气体,型芯要承受凝固时的收缩压力,因此造型材料应具备以下性能:

1、可塑性:

型砂和芯砂在外力作用下要易于成形。

2、足够的强度:

型砂和芯砂在外力作用下要不易破坏。

3、耐火性:

型砂和芯砂在高温下要不易软化、烧结、粘附。

4、透气性:

型砂和芯砂紧实后要易于通气。

5、退让性:

型砂和芯砂在冷却时其体积可以被压缩。

三、模样与芯盒

1、模样与芯盒是制造铸型和型芯的工具。

2、模样形成铸件的外形,其外形相当于铸件的外部形状;

型芯形成铸件的内腔形状。

芯盒是制造型芯的工具。

3、砂型铸造多用木材制造模样和芯盒。

4、特种铸造用金属模、塑料模和其它模样。

5、制造模样和芯盒时要注意以下几点:

(1)合理选择分型面:

分型面是铸型组元间的接合面。

选择分型面就具有最大水平投影尺寸;

尽量满足浇注位置的要求;

起模方便,简化造型工艺。

①分型面尽量为平面,不用或少用曲面,使造型简化并确保铸件质量。

②分型面数量应尽可能少。

③分型面应能使整个铸件、或铸件的重要面、基准面在铸型的同一组元(最好是下型)内,以减少错箱、飞边等缺陷。

④分型面的选择应避开活块,减少型芯或使型芯安置方便、稳固。

(2)加工余量:

指为保证铸件加工面尺寸和零件精度,在铸件工艺设计时预先增加而在机械加工时切去的金属层厚度。

(3)收缩余量:

指为了补偿铸件收缩,模样比铸件图样尺寸增大的数值。

(4)起模斜度:

指为使模样容易从铸型中取出或型芯自芯盒中脱出,平行于起模方向在模样或芯盒上的斜度。

(5)铸造圆角:

制造模样时,凡相邻两表面的交角,都应做成圆角。

(6)芯头:

指模样上的突出部分,它在型内形成芯座,以放置芯头。

四、造型方法

按造型操作方法的不同,可分为:

1、手工造型:

填砂、紧实、起模等主要有人工完成,操作灵活,生产率低,主要用于单件小批量生产。

主要方法有:

分模造型、整模造型、刮板造型、挖砂造型、三箱造型、假箱造型、活块造型。

2、机器造型

填砂、紧实、起模等实现机械化,生产率高,投资大,主要用于批量生产。

振压紧实、抛砂紧实

五、造芯及合箱

1、造型芯:

型芯是为获得铸件的内孔或局部外形,用芯砂或共创材料制成的安放在型腔内部的铸型组元。

型芯的作用一是形成铸件的内腔,二是简化模型的外形,以制出铸件上的台和槽等。

型芯采用比型砂更好的造型材料。

造芯方法也有手工造芯和机器造芯两种。

2、合箱:

铸型的装配工序简称合箱。

合箱前,在铸型中放好型芯、扣上上箱、放置浇口杯。

合箱后,两箱要卡紧,防止错箱和抬箱。

六、铸铁的熔炼及浇注

1、铸铁的熔炼设备有冲天炉和感应炉等。

其原料有金属料、燃料和熔剂。

2、浇注系统:

是为填充型腔和冒口而开设于铸型中的一系列通道。

它包括浇口杯、直浇道、横浇道和内浇道四个部分组成。

浇注系统简称浇口,其作用是:

保证熔融金属平衡、均匀、连续地充满型腔;

阻止熔渣、气体和砂粒随熔融金属进入型腔;

控制铸件的凝固顺序;

供给铸件冷凝收缩时所需补充的金属熔液。

七、落砂、清理和检验

1、落砂:

将浇注成形后的铸件从型砂和砂箱中分离出来的工序,它分为出箱和清砂两个过程。

有手工落砂和机械落砂两种方法。

出箱的温度一般不高于500度,以免铸件产生内应力或开裂。

清砂是清除型砂和芯砂的过程,有水力清砂和水爆清砂两种方法。

2、清理:

去除浇口、冒口、飞边、毛刺以及表面粘砂的工序。

去除表面粘砂的方法有滚筒清理、喷射清理和抛丸清理等方法。

3、检验:

其任务是确定合格的铸件,去除有缺陷的铸件。

主要包括外观检验、内部检验、化学性能和金相检验等。

4、铸件的缺陷:

(1)气孔:

产生气孔的原因有造型材料中水分过多或含有大量的发气物质、砂型和型芯的透气性差,以及浇注速度过快,使型腔中的气体来不及排出等。

(2)缩孔:

产生缩孔的原因是铸件在凝固过程中收缩时得不到足够熔融金属的补充,即由于补缩不良造成。

(3)砂眼:

产生砂眼的原因有型砂强度不够或型砂紧实度不足,以及浇注速度太快等。

(4)粘砂:

产生粘砂的原因是型砂的耐火性差或浇注温度过高。

(5)裂纹:

产生裂纹的原因是由于铸件壁厚相差大,浇注系统开设不当、砂型与型芯的退让性差等。

一、金属型铸造

将液态金属注入用金属制成的铸型中,以获得铸件的方法。

1、金属型的结构

金属型是指用金属材料制成的铸型。

根据分型面位置的不同,金属型可分为垂直分型式、水平分型式和复合分型式等。

2、金属型的特点及应用

金属型铸造实现了“一型多铸”(几百次至几万次),节省了造型材料和工时,提高了生产率,改善了劳动条件。

由于金属型本身的精度比较高,再加上其冷却快,从而使金属型铸件的精度高,力学性能好。

但是金属型制造成本高,不适于小批量生产,同时,熔融金属在金属型中的流动性较差,易产生浇不到、冷隔等缺陷。

金属型铸造主要适用于大批量生产形状简单的有色金属铸件和灰铸铁件,如内燃机活塞、气缸体、轴瓦、衬套等。

二、压力铸造

将熔融的金属在高压下,快速压入金属铸型的型腔中,并在压力下凝固,以得到铸件的一种铸造方法。

1、工艺过程:

2、压力铸造的特点及应用

压力铸造以金属型铸造为基础,又增加了高压下高速充型的功能,从根本上解决了金属的流动性问题。

压力铸造可以直接铸出零件上的各种孔眼、螺纹、齿形等,压铸件由于是在压力下结晶,因此,铸件的组织更细腻,其力学性能比砂型铸造提高20%到40%。

压铸件的精度和表面质量较高,精度可达IT12~IT10,粗糙度Ra3.2~0.8μm。

可铸出形状复杂的薄壁件和镶嵌件。

压力铸造生产率高,易实现自动化,压铸机每小时可压铸几百个零件。

但是,由于液态金属的充型速度快,排气困难,常常在铸件的表皮下形成许多小孔。

这些皮下小孔充满高压气体,受热时因气体膨胀而导致铸件表皮产生突起的缺陷,甚至使整个铸件变形。

因此,压力铸造不能进行热处理。

此外,压力铸造不适合高熔点合金的生产,如钢、铸铁等;

设备投资较大,主要适于大批量生产。

目前,压力铸造主要用于有色金属薄壁小铸件的大批量生产,例如,铝、镁、锌等有色金属铸件。

压铸件在仪器、仪表、汽车、兵器等领域得到了广泛应用。

三、离心铸造

将熔融的金属浇入高速旋转的铸型中,使金属液在离心力的作用下凝固成形,以得到铸件的一种铸造方法。

1、离心铸造过程

离心铸造