MTO工艺管道施工方案Word格式.docx

《MTO工艺管道施工方案Word格式.docx》由会员分享,可在线阅读,更多相关《MTO工艺管道施工方案Word格式.docx(52页珍藏版)》请在冰豆网上搜索。

6.12铬钼钢管道焊接 13

6.13异种钢管道焊接 13

6.14焊缝返修 13

6.15工艺管道热处理 14

七.焊接质量检验 15

7.1外观质量检查 15

7.2管道无损检测 16

7.3内洁质量检查 17

八.管道安装要求 17

8.1安装具备的条件 17

8.2安装的一般要求 17

8.3管道安装允许偏差 18

8.4传动设备配管 19

8.5管道的预拉伸(或压缩,下同) 20

8.6热力管道安装 20

8.7伴热的预制安装 21

8.8阀门安装 22

8.9支架安装 23

8.10管道静电接地安装 24

8.11管道补偿器安装 24

九.管道压力试验 25

9.1管道压力试验准备 25

9.2管道试压工艺及顺序 26

9.3管道试压介质及压力 26

9.4管道试压用盲板 27

9.5管道压力试验 27

十.工艺管道施工计划 29

十一.项目组织机构 31

十二.质量管理措施 32

12.1质量管理体系 32

12.2质量目标 33

十三.HSE管理措施 34

13.1安全保障体系 34

13.2HSE风险分析 35

13.3HSE保证措施 35

13.4HSE应急措施 37

十四.施工相关计划 38

14.1劳动力计划 38

14.2施工机具计划 38

14.3施工技措用料 39

十五.交工技术文件 40

十六.HSE工作危险性分析表(JHA) 42

一.概述

江苏斯尔邦石化有限公司醇基多联产项目一期工程90万吨/年MTO装置,其中工艺管道安装工程由我公司承建,此工程是由中国石化工程建设有限公司设计,洛阳石化工程建设集团有限责任公司负责现场监检,我公司进行施工;

此装置工艺管道施工主要工程量如下:

管道安装工作量大,总寸径约70万左右,管道材质种类规格多样,包括

20#、20G、L245、A333-6、A335-P11、A358-304、A358-304H、A358-316L、A671-CC60、A672-

C65、A106-B、A312-TP304、A312-TP304H、A312-TP316、A312-TP316L、0Cr18Ni9等,材料选用

中有国标材质也有美标,这就要求所有入场材料色标及时准确,并核对标记;

管线安装工期短、施工密集,高处作业和交叉作业较多,预制和安装同时面临雨季、冬季施工;

为确保施工质量、施工进度和施工安全,施工应严格按照《施工方案》进行作业,严格遵守施工工艺纪律,确保质量管理体系及HSE保证体系正常运行。

二.编制依据

2.1

中国石化工程建设有限公司提供相关图纸资料;

2.2

《石油化工有毒、可燃介质钢制管道工程施工及验收规范》

(SH3501-2011);

2.3

《现场设备、工业管道焊接工程施工规范》

(GB50236-2011);

2.4

《石油化工金属管道工程施工质量验收规范》

(GB50517-2010);

2.5

《承压设备无损检测》

(JB/T4730-2005);

2.6

《现场设备、工业管道焊接工程施工质量验收规范》

(GB50683-2011);

2.7

《石油化工设备和管道涂料防腐蚀技术规范》

(SH3022-2011);

2.8

《施工现场临时用电安全技术规范》

(JGJ46-2005);

2.9

《石油化工设备和管道隔热技术规范》

(SH/T3010-2013)

2.10

《石油化工钢制管道工程施工技术规程》

(SH/T3517-2013)

2.11

《石油化工不锈钢、复合钢焊接规程》

(SH/T3527-2009)

2.12

《工业管道的基本识别色、识别符号和安全标识》

(GB7231-2003)

2.13

《石油化工阀门检验与管理规程》

(SH3518-2013)

2.14

《石油化工工程建设交工技术规定》

(SH3503-2007)

2.15《石油化工建设工程施工安全技术规范》 (GB50484-2008)

2.16业主相关施工管理规定和HSE管理规定

2.17《石油化工铬钼耐热钢焊接规程》 (SH/T3520-2004)

2.18《石油化工铬镍不锈钢、铁镍合金和镍合金管道焊接规程》 (SH/T3523-2009)

2.19《石油化工低温钢焊接规程》 (SH/T3525-2004)

2.20《石油化工异种钢焊接规程》 (SH/T3526-2004)

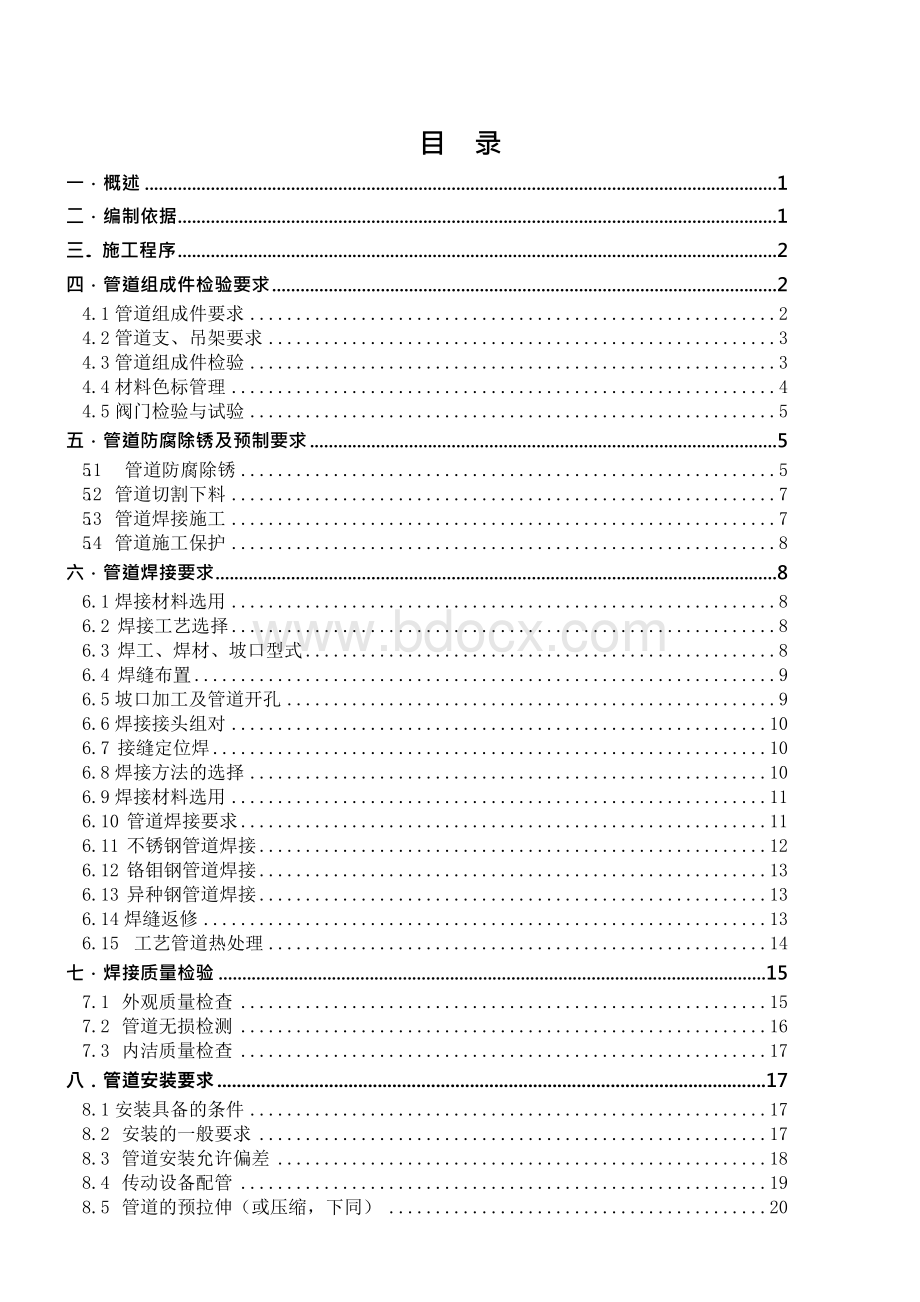

三.施工程序

施工程序图:

熟悉图纸

⑴平面、单线图核对

⑵支架、管架、重复利用图核对

⑶PID图核对

组对

⑴按要求组对

⑵尺寸符合要求

⑶标记焊口号、定位焊

清洁度

清扫管子、管件、阀体内部杂物

系统吹洗

⑴水冲洗

⑵油冲洗

⑶蒸汽吹扫

⑷压缩空气吹扫

泄漏性试验

按压力等级进行泄漏性试验

四.管道组成件检验要求

�

管道施工程序

施工准备

⑴图纸会审

⑵施工方案编制及技术交底

⑶工艺评定

⑷焊工考试

现场验料

⑴标记识别

⑵光谱验证

⑶阀门试压

坡口加工

(1)坡口形式按规范要求

⑵除净表面氧化皮

下料

1 喷砂、除锈及刷漆

⑵复核下料尺寸

⑶标记管线号、区号

焊接

(1)按焊接工艺施焊

(2)焊口标识与封口

(3)热处理

焊缝检验

⑴外观质量检验

⑵按比例无损检测

(3)不合格品返修

系统强度、严密性试验:

⑴现场安装质量共检

⑵技术资料检查

⑶按系统试压

(4)试压方案、试压包

管道安装

⑴封闭段下料

⑵固定口焊接、检验

⑶支、吊架安装

⑷管道接地安装

(5)伴热管安装

防腐绝热

按设计及规范要求进行

交工验收

⑴质量验收

⑵交工资料验收

图3-1 管道施工程序图

4.1管道组成件要求

4.1.1材质、规格、型号应符合设计文件的规定;

4.1.2无裂纹、缩孔、夹渣、折叠、重皮等缺陷;

4.1.3锈蚀、凹陷及其他机械损伤的深度,不应超过产品标准允许的壁厚负偏差;

4.1.4螺纹、密封面、坡口的加工精度及粗糙度应达到设计要求或制造标准;

4.1.5管道组成件(管子、阀门、管件、法兰、拉杆、安全保护装置等)必须具有质量证明书或合格证,无质量证明书或合格证不得使用;

4.1.6不锈钢管道组成件及支承件在储存及施工期间不得与碳素钢接触,所有暂时不用的管子均应封闭管口;

4.1.7铬钼合金钢、含镍低温钢、含钼奥氏体不锈钢管道组成件中的管子、管件应采用光谱分析或其他方法对主要合金元素含量进行验证性检验。

4.1.8所有管道组成件,均应有产品标识;

4.1.9任何材料代用必须经设计、总包及监理单位同意,不允许任意不加区别地以大代小、以厚代薄、以较高等级材料代替较低级别的材料。

4.2管道支、吊架要求

4.2.1弹簧支吊架等成品采购支架应有合格证明书;

4.2.2弹簧表面不应有裂纹、折叠、分层、锈蚀等缺陷;

4.2.3尺寸偏差应符合设计要求;

4.2.4在自由状态下,弹簧各圈节距应均匀,其偏差不得超过自由高度的2%。

4.3管道组成件检验

4.3.1在使用前应按单线图及管道规格表核对管子、管件的规格、数量、材质和标记,并审查质量证明书的内容。

4.3.2螺栓、螺母的螺纹应完整、无划痕、毛刺等缺陷,螺栓、螺母应配合良好,无松动或卡涩现象,每批光谱抽检5%,且不少于1件,低温管道用的铬钼合金钢螺柱应进行低温冲击性能试验,每批抽检不少于2根,设计压力等于或大于10Mp管道用的铬钼合金钢螺柱和螺母应进行硬度检验,每批抽检不少于2件;

设计压力等于或大于10Mp、设计温度低于-29℃、设计温度等于或大于400℃管道用的铬钼合金钢螺柱和螺母应采用光谱分析对其主要合金元素含量进行验证性检验,每批抽检5%,且不少于10件.

4.3.3法兰密封面、各种垫片不得有径向划痕、松散、翘曲等缺陷,石棉垫表面应平整光滑,不得有气泡、分层、折皱等缺陷。

4.3.4输送有毒、可燃介质的管子,使用前应按设计文件要求核对管子的规格、数量和标识。

根据规范要求,铬钼合金钢,含镍低温钢,含钼奥氏体不锈钢管子管件主要合金含量每批抽检10%,且不少于1件进行光谱检测,且要覆盖所有炉批号。

4.3.5管件的尺寸允许偏差见下表

表4-3-5 管件尺寸允许偏差

管件

管件形式

公称直径检查项目

25-70

80-100

125-

200

250-400

无缝

有缝

弯头

外径偏差

±

1.1

1..5

2.

2.5

3..5

外径椭圆

2

2..

5

3.5

壁厚偏差

不大于公称壁厚的12.5%

长度L偏差

1.5

端面垂直偏差Δ

≤1

≤1.5

异径管

2..0

2..5

3.5

≤1.0

同心异径管两端中

心线偏心值

(a1-a2)/2≤Dv%,且≤5

三

通

不大于壁厚的12.5%

1.6

支管中心位置偏差

0.8

1.2

支管垂直偏差Δb

Δb≤H%,且≤3

高度偏差

管帽

与弯头的规定相同

端面垂直度Δ

高度H偏差

3.2

4.4材料色标管理

4.4.1色标涂刷

4.4.1.1管道组成件应该用涂色标示法进行材质标示。

其中用于不锈钢、有色金属的油漆,应该不溶于水,并且不含铅、锌、硫、氯化物等有害成分,若“原厂标示”与本规定不一致,应该重新涂刷,覆盖“原厂标示”。

4.4.1.2色标宽度宜为8mm~12mm,可根据管道元件外径大小适当调节色标宽度;

两条或两条以上的色标应平行标示。

管道材料色标标识部位表

序号

器材类别