工厂制程品质控制规范Word格式文档下载.docx

《工厂制程品质控制规范Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《工厂制程品质控制规范Word格式文档下载.docx(6页珍藏版)》请在冰豆网上搜索。

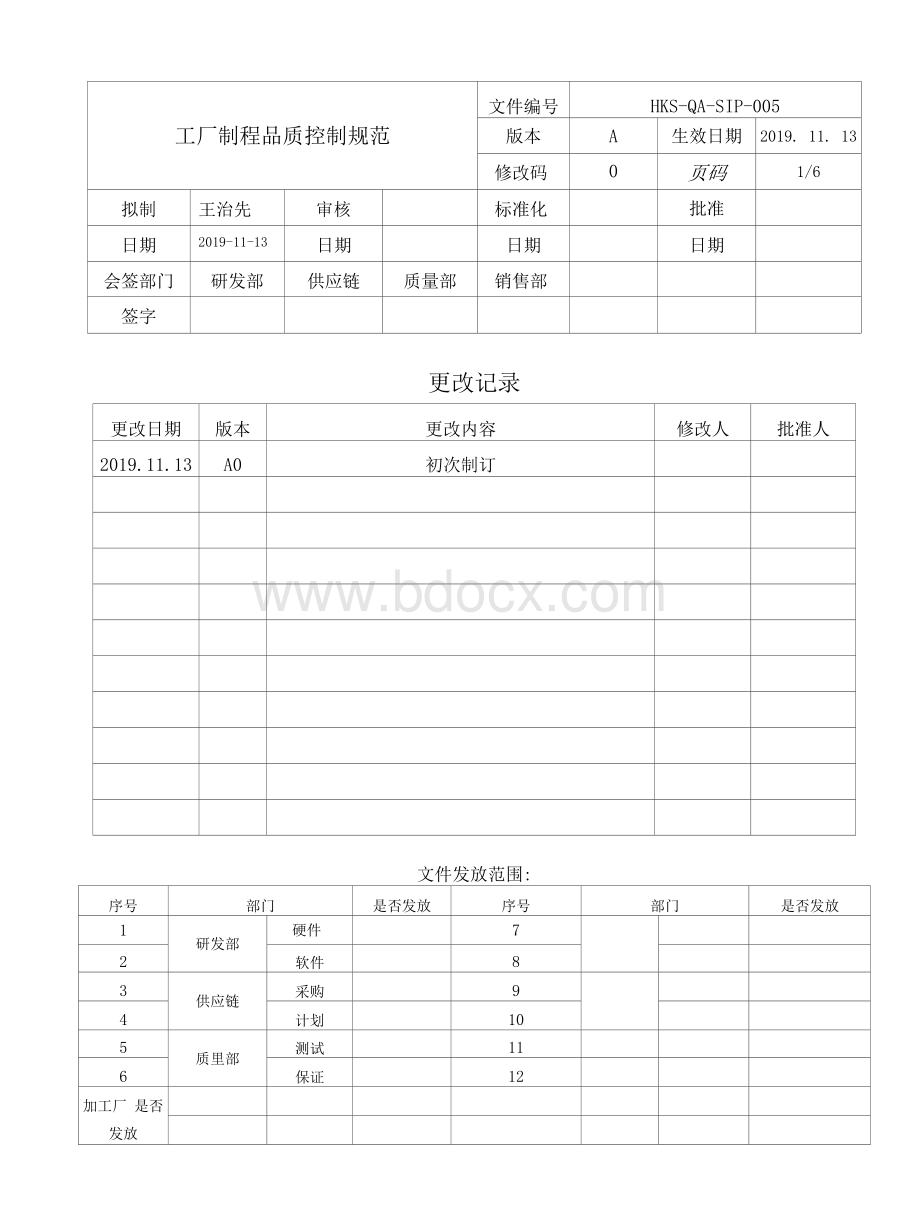

研发部

供应链

质量部

销售部

签字

更改记录

更改日期

更改内容

修改人

批准人

2019.11.13

A0

初次制订

文件发放范围:

序号

部门

是否发放

1

硬件

7

2

软件

8

3

采购

9

4

计划

10

5

质里部

测试

11

6

保证

12

加工厂是否发放

贝码

2/6

1目的

为确保整机外包加工生产过程符合深圳市海康盛智能有限公司质量要求,确认生产订单的正确性,保证产品质量,从而满足出货需求。

2适用范围

本文件适用于深圳市海康盛智能有限公司所有外协加工厂整机生产过程的质量控制。

3术语及定义

无

4职责

4. 1驻厂PQE

4.1.1负责生产订单跟进,包含物料、软件、技术文件、订单特殊要求等。

4.1. 2负责在开线阶段落实对生产首件的确认和测试,填写确认记录和异常的反馈。

4.1.3负责在生产过程中对制程的巡线检验,包含治具点检及有效性、作业指导书、人员上岗资格确认。

4.1.4负责对所产出的产品进行抽检填写检验报告,跟追工厂回复报告措施和实际返工流程,并全程陪同终端品牌或第三方人员验货和对批次合格率质量负责。

4.1.5负责对出货软件,包装式样,IMEI号段,二次栈板包装方式等进行确认并填写确认结果。

4.1. 6负责周/月度输出工厂产品质量保证水平和终端验货总结报告。

4.2驻厂PQE

4.2.1负责新项目样品承认书的跟进。

4.2.2负责来料检验标准对外协厂的宣导。

4.2.3负责来料异常的确认和处理。

4.2.4周和月度来料异常报表的汇总和整理,以及主导工厂品质水平保证检讨会议工作。

4.2.5负责生产计划和生产订单的跟进。

4.2.6负责生产文件现场临时变更审核。

4.2.7负责生产品质异常处理,包含物料、软件、制程等异常,并将异常反馈给责任单位直至结案。

4.2.8负责整理汇总生产过程中的异常,及时反馈给公司相关部门进行处理。

4.2.9负责对生产记录表单进行审核。

4. 2.10负责对不良物料退料的确认。

4.2.11负责收集汇总外协工厂生产品质报表,定期反馈给公司相关单位。

4.2.12负责对外协加工厂所产生的损耗工时进行确认。

4.2.13负责定期对所生产的产品和物料进行可靠性能抽检。

4.2.14负责协助客户到外协工厂验货,并对验货批合格率工作目标负责。

4.2. 15负责ECN/代用物料的实施及后续品质状况跟进。

4.2.16负责与因来料不良到现场处理的供应商进行检讨会议,并将会议记录分发到相关单位。

3/6

5工作流程

5.1生产订单确认

5.1.1驻厂PQE根据生产计划信息选择相应的【订单评审表】,以【订单评审表】信息为准,核对软件、物料及特殊要求是否一致,反之则反馈给公司相关责任人处理。

5.1.2驻厂PQE根据生产计划信息仔细核实《订单评审表》、BOM、软件、硬件等信息是否符合订单要求。

5.2产品首件质量状态确认

在生产线每个订单开始生产或换线转产时驻厂PQE根据《整机首件质量记录表》和BOM对各产线生产的产品进行首件质量状态确认,确保硬件和软件状态的正确,如检验时发现不合格品,应立即反馈给驻厂PQE进行分析处理,驻厂PQE持续追踪改善效果。

确认好的首件保留到该订单执行结束。

5.3生产质量巡查

5.3. 1在生产线每天早上开线或换线转产时QA根据【外协工厂OEM制程整机质量巡查表】要求,对生产线的

生产状态进行确认,并详细记录在【外协工厂OEM制程整机质量巡查表】中。

5.3.2在产线连续生产状况下,每班QA根据【外协工厂OEM制程整机质量巡查表】要求分4个时段对产线生产状态进行确认,并详细记录在【外协工厂OEM制程整机质量巡查表】中。

5.3.3在生产过程中发现的异常由QA直接通知外协加工厂生产主管进行改善,并对改善效果进行确认。

在生产线改善措施无效或没有改善动作时,QA将该问题及时反馈给驻厂PQE处理;

对于连续发生问题使用《品质异常8D纠正与预防措施实施表》跟踪工厂进行改善。

5.4生产线不良品的确认

5.4. 1驻厂PQE每两小时对生产线产生的不良品进行确认,按各产品的质量检验标准确认生产线的质量标准的执行

状况,确认物料和作业不良的状况,将不良状况记录在《组装前5项不良统计》。

5.4.2按生产不良警戒线要求,对超过警戒线的不良状况及时反馈给驻厂QE,以便及时分析处理。

以下是不良控制水平警戒线和处理方法。

生产阶段

场所

不良警戒水平

处理方法

次/时同

生产制造

首件

质量部首五件不通过

在线分析/工艺调整

立即

生产工位

连续出现3个不良(每小时)

头报告/在线分析

单项个良率N3%

在线开书面纠防单分析

每2小时

单项个良率N5%

在线开书而停线单分析

QC检验

QC全检验

不良率32%

不良率N10%

在线开书面停线单分析

每4小时

QA抽验

每批判退

在线开QA批退单分析

何检验批

同一产品当天连续3批判退

在线开QA批退单停线分析

按检验批

同一产品当天5批送检中出现3批判退

开停线单跟追检验质量

5. 5成品抽检

4/6

5.5. 1根据《手机成品出货检验规范》要求,对包装成品进行抽检,将检验结果记录在【手机整机抽检报告]中。

5.5.2在抽检过程中检验到不良品时,将不良品信息填写在[抽验不合格一览表】中并将[不合格成品处理跟踪卡]附在不良品上交由工厂工程分析处理。

5.5.3驻厂PQE主导组织外协加工厂相关人员进行原因分析,并将【不合格成品处理跟踪卡】信息填写完整存档。

5.5.4针对抽检不良,驻厂PQE发出【品质异常8D纠正与预防措施实施表】,要求外协工T在24小时内回复整改对策。

驻FPQE对对策实施效果进行跟进,直至问题关闭。

5.6 出货软件确认

5.6.1驻厂PQE根据订单信息对出货软件进行测试,并将测试结果记录在【出货软件测试记录表】中。

5.6.2如在测试过程中发现软件异常时,立即报告给驻「PQE进行处理,并发出【品质异常联络单】反馈给相关单位进行处理。

5.7 生产出货文件管理

5.7.1针对外协工厂现场作业指导文件,每次开线前驻厂QA都必须确认其正确性,如发现异常时应立即反馈给驻厂PQE处理。

5.7.2针对外协工厂临时现场变更作业内容、设备参数等有可能导致产品品质异常发生的动作,必须经过驻厂QE现场审核批准后,方可进行变更使用。

5.7.3 针对外协工厂有关生产技术、品质质量标准、质量规范等直接影响产品品质的文件,必须经过PQE审核批准后,方能生效使用。

5.7.4 针对出货文件管理,根据每个订单的为单位,将有关于该订单的资料整理汇总,包含封而、订单评审表、ECN/代用物料、品质异常记录、成品检验记录、验货报告和入库单等在订单完成后统一装订存档。

5.8 生产品质异常处理

5.8.1在生产过程中发生品质异常(物料、软件和制程等)驻J史QE应立即组织外协工厂相关人员进行分析解决,并填写【品质异常联络单】反馈给相关单位进行处理。

5.8.2生产QE针对【品质异常联络单】所反馈的问题进行跟踪处理,并将结果定期组织相关人员进行检讨。

5.8. 3针对生产过程中发生的品质异常,驻PQE必须仔细全面的记录【在生产品质履历】中,潮匚有,由PQE跟踪改善进度。

并更新关闭状态,定期组织相关人员进行检讨。

5. 9 ECN管理

5.9.1 PQE确认变更内容是否满足生产技术和产品品质要求,并评估生产设备能否满足变更要求,明确导入订单及导入时间。

5.9.2 驻厂PQE接收到【工程变更通知】后,协助夕卜协工厂完成变更过程,将变更后的信息详细记录在

[ECN进度追踪表】中,如需要对其可靠性能进行检验的变更,驻厂PQE在现场抽取实验样品送回公司实验室进行检验,并将检验结果发送给相关单位。

5.9. 3驻厂技术员根据【工程变更通知】内容对变更后的首件进行确认并将确认结果记录在[ECN进度追踪表】中。

5/6

5.10定期抽样可靠性测试

5.10.1在每批投入品生产过程,驻厂PQE负责安排抽取20PCS(含附件)进行可靠性测试.并将实验结果反馈给公司相关单位,如发现实验不合格品时,立即反馈给PQE进行处理,PQE负责跟进改善结果。

5.10.2在首批1OK发货完成后,由驻厂PQE抽取3PCS整机(含附件)样品给实验室进行可靠性测试,并将实验结果反馈给公司相关单位,如发现实验不合格品时,立即反馈给PQE进行处理,PQE负责跟进改善结果。

5.10. 3后续每30k,由驻厂PQE抽取3PCS整机(含附件)样品给实验室进行可靠性测试,并将实验结果反馈给公司相关单位,如发现实验不合格品时,立即反馈给PQE进行处理,PQE负责跟进改善结果。

5.11新产品试产

5.11.1驻厂PQE必须参与新产品试产,详细记录在试产过程中发现的各种品质问题及生产技术问题,并评估生产直通率是否满足生产质量要求。

5.11.2 驻厂PQE根据试产报告内容进行监督改善,所有问题关闭后才可以进入量产阶段生产。

5.11.3驻厂PQE在首次量产阶段根据试产问题点检查各项改善内容是否实施,将检5结果反馈给各相关部门。

5.11.4新机型试产后按照《产品可靠性测试标准》要求抽取试产机器进行可靠性实验,并将实验结果反馈到各相关单位,如可靠性能未通过的由PQE监督相关责任单位进行改善,改善完成后方可进行量产阶段。

5.12质量投诉处理

5.12.1由驻厂PQE对产品质量投诉进行确认,一般情况下为48小时之内回复,紧急情况下为24小时之内回复,特急情况为12小时之内回复。

5.12.2确认投诉属实后,驻厂PQE应组织相关责任单位进行分析,制定改善对策,防止问题的再次发生。

5.12.3驻厂PQE跟进投诉改善情况,并将其记录在【品质异常改善状况履历表】中。

6相关文件

6.1《成品出货控制规范》

6.2《产品可靠性测试标准》

7记录表单

7.1《整机首件质量记录表》

7.2《外协工厂OEM制程整机质量巡查表》参见附表

7.3《