电厂化学设备质量标准.docx

《电厂化学设备质量标准.docx》由会员分享,可在线阅读,更多相关《电厂化学设备质量标准.docx(29页珍藏版)》请在冰豆网上搜索。

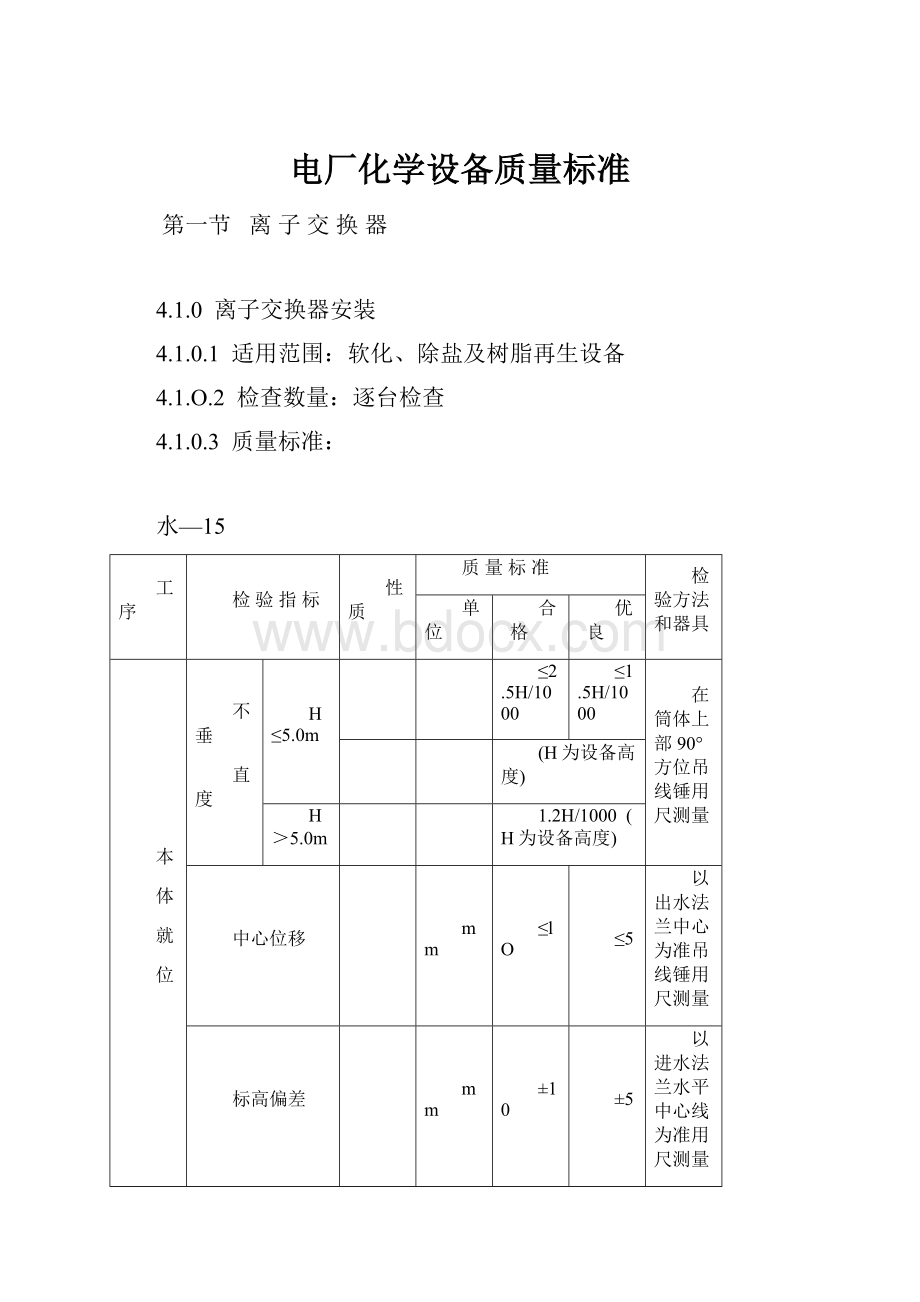

电厂化学设备质量标准

第一节 离子交换器

4.1.0 离子交换器安装

4.1.0.1 适用范围:

软化、除盐及树脂再生设备

4.1.O.2 检查数量:

逐台检查

4.1.0.3 质量标准:

水—15

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

本

体

就

位

不垂

直度

H≤5.0m

≤2.5H/1000

≤1.5H/1000

在筒体上部90°方位吊线锤用尺测量

(H为设备高度)

H>5.0m

1.2H/1000 (H为设备高度)

中心位移

mm

≤lO

≤5

以出水法兰中心为准吊线锤用尺测量

标高偏差

mm

±10

±5

以进水法兰水平中心线为准用尺测量

进出口管方位

符合图纸要求

防腐层

检 查

外观检查

无损伤

目察

漏电检查

不漏电

用电火花检验器检查(1.5×104

~2.O×104V)全部防腐层表面

内

部

装

置

检

查

进排水装置水平偏差

mm

≤4

用水平或拉线测量

进排水装置与筒

体中心线偏差

mm

±5

测装置中心至筒壁,

圆周分四点的水平距离

支管水平偏差

mm

≤4

以母管中心线为准,在支管端部测量

支管与母管垂直偏差

mm

≤3

以母管为准,用角尺测量

相邻支管中心距偏差

mm

±2

用尺测量

孔径及孔眼角度

符合图纸要求

管内清洁度

畅通无杂物

目察(必要时解体检查)

泄水帽缝隙

mm

符合厂家设计规定

用塞尺检查

泄水帽与容器底板间隙

mm

符合厂家设计规定

附

件

安

装

纤维网套化学稳定性

符合设计要求

检查产品合格证(外购料应做耐酸碱试验)

纤维网套目数

符合设计要求

检查合格证

纤维网套安装

缝制严密,绑扎牢固

目察

不锈钢绕丝

符合设计要求

泄水帽安装

不松动、不少于5扣

手拧试

多孔板与筒体严密性

不泄漏树脂

目察胶泥填塞情况

取样管位置度

位置正确、整齐美观、便于操作

目察

分

部

试

运

配水装置通水试验

布水均匀

通水检查

泄水帽喷水试验

主要

无脱落、无堵塞、无破损

装料前按反洗压力试2~3次

水压试验

主要

严密不漏

参加系统水压(筒体是大法兰形式连接的,安装前应单做O.6MPa水压试验)

第二节 除二氧化碳器

4.2.1 大气式除二氧化碳器安装

4.2.1.1 适用范围:

软化及除盐系统。

4.2.1.2 检查数量:

逐台检查。

4.2.1.3 质量标准:

水—16

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

本

体

就

位

不垂直度

按水—15执行

在筒体上部90°方位吊线锤用尺测量

中心线偏差

mm

±lO

±5

以底部法兰为准对照基础中心线测量

标高偏差

mm

±lO

±5

以进水法兰水平中心线为准测量

进出口管方位

符合图纸要求

防腐层

检 查

外观检查

按水—93,水—95外观检查

漏电试验

不漏电

用电火花检验器检查(1.5x104~

2.O×104V)全部防腐层表面

内部

装置

检查

进水分配装置水平偏差

mm

≤8

用水平或拉线测量

多孔板或格栅水平偏差

mm

≤8

用水平或拉线测量

进风口方位

弯头朝下

目察

附件

安装

浮漂灌水试验

严密不漏

目察

浮漂吃水深度

浮漂体积的50%~60%

调整配套、用尺测量

水位调节机构灵敏度

传动灵活、无卡涩

试运时检查

4.2.2 真空式二氧化碳器安装

4.2.2.1 适用范围:

软化及除盐系统。

4.2.2.2 检查数量:

逐台检查。

4.2.2.3 质量标准:

水—17

工序

检验指标

性 质

质量标准

检验方法和器具

单 位

合 格

优 良

本

体

就

位

不垂直度

按水—15执行

在筒体上部90°方位吊线锤用尺测量

中心线偏差

mm

±10

±5

以底部法兰为准对照基础中心线测量

标高偏差

mm

±10

±5

以进水法兰水平中心线为准测量

进出口管方位

符合图纸要求

防腐层

检 查

外观检查

按水—93,水—95检查

漏电试验

不漏电

用电火花检验器检查(1.5×104~

2.O×104V)全部防腐层表面

附

件

安

装

脱气塔

符合厂家要求

稳压水箱

符合设计要求

浮漂灌水试验

严密不漏

目察

浮漂吃水深度

浮漂体积的50%~60%

调整配套、用尺测量

水位调节机构灵敏度

传动灵活、无卡涩

试运时检查

分部

试运

真空严密性试验

主要

符合厂家说明书规定或

《验标》(汽轮机篇)的规定

第三节 树脂贮存槽

4.3.O 树脂贮存槽安装

4.3.O.1 适用范围:

无压贮存槽

4.3.O.2 检查数量:

逐台检查

4.3.O.3 质量标准:

水—18

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

本

体

就

位

不垂直度

≤2.5H/1000

≤1.5H/1000

在筒体上部90°方位吊锤用尺测量

(H为设备高度)

中心线偏差

mm

±15

±10

器体外圆等分四点,对照基础中心线测量

标高偏差

mm

±15

±10

以槽底为准测量

管口方位

符合设计要求

内

部

装

置

安

装

筛板框架倾斜度

符合设计要求

纤维网布目数

符合设计要求

框架压条不平整度

基本平整

目察

纤维网布安装

搭接良好、紧固严密

目察或搬手拧试

多孔板与筒体间严密性

主要

不泄漏树脂

目察胶泥填塞情况及排水取样检查

环形布水管清洁度

畅通、无杂物

通水检查

防腐层

检 查

外观检查

涂层完整,附着良好

目察

漏电试验

不漏电

用电火花检验器检查(1.5×104~

2.0×104V)全部防腐层表面

分部

试运

灌水试验

无渗漏、无变形

满水后保持24h进行检查

喷射器调整及性能试验

符合设计要求

检查试运记录

第四节 酸碱贮存罐

4.4.O 酸碱贮存罐安装

4.4.O.1 适用范围:

水处理配套设备。

4.4.0.2 检查数量:

逐台检查。

4.4.0.3 质量标准:

水—19

工序

检验指标

性 质

质量标准

检验方法和器具

单 位

合 格

优 良

本

体

就

位

中心线偏差

mm

±lO

±5

以罐体底座中心线为准测量

标高偏差

mm

±10

±5

以罐体下弧面为准用尺或水准仪测量

纵向不水平度

≤2L/1000

≤1L/1000

以罐体上部人孔法兰平面为准测量

(L为容器长度)

横向不水平度

≤2D/1000

≤1D/1000

以罐体上部人孔法兰平面为准测量

(D为容器直径)

倾斜度(自流式)

符合设计要求

防腐层

检 查

外观检查

无损伤

目察

漏电试验

不漏电

用电火花检验器检查

(1.5~2.O万V)全部防腐层表面

分

部

试

运

液位指示灵敏度

指示准确、无卡涩

灌水试验

水压试验

主要

严密不漏

空气顶压式:

试验压力

为顶压空气工作压力的1.25倍

灌水试验

主要

严密不漏

开口式:

灌水后保持24h进行检查

第五节 酸碱计量器

4.5.0 酸碱计量器安装

4.5.0.1 适用范围:

酸碱系统。

4.5.O.2 检查数量:

逐台检查。

4.5.O.3 质量标准:

水—20

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

本

体

就

位

及

附

件

安

装

不垂直度

≤2.5H/1000

≤1.5H/1000

在筒壁90°方位用水平测量

(H为容器高度)

中心线偏差

mm

±10

±5

器底外圆等分四点,对照基础中心线测量

标高偏差

mm

±10

±5

以箱底为准测量

进出口方位

符合图纸要求

箱体内清洁度

清洁无杂物

目察

液位计刻度

标志明显、刻度均匀

目察

防腐层

检 查

外观检查

无损伤

目察

漏电试验

不漏电

用电火花检验器检查(1.5×104~

2.O×104V)全部防腐层表面

分部

试运

灌水试验

主要

严密不漏

满水后检查

通水试运

计量准确

参加酸碱系统模拟试验

第六节 酸碱喷射器

4.6.0 酸碱喷射器安装

4.6.O.1 适用范围:

水处理系统的各种喷射器。

4.6.O.2 检查数量:

逐台检查。

4.6.O.3 质量标准:

水—21

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

本

体

检

查

外形尺寸

符合图纸的要求

材质

符合设计要求

检查产品合格证

喷嘴及扩散管光洁度

光滑无毛刺

目察

粘合制品牢固度

黏接牢固、无分层、裂纹

防腐层漏电试验

不漏电

用电火花检验器检查(1.5×104~

2.0×104V)全部防腐层表面

组合

及

安装

喷嘴与扩散管组合间距

主要

符合图纸的要求

用尺测量

垫片材质

符合输送介质的耐蚀性能

检查产品合格证

螺栓紧力

均匀适度

手感

支架牢固度

牢固

手试

分部

试运

真空度试验

主要

符合厂家说明书的规定

流量调节

符合设计要求

参加系统模拟试验

第七节 酸雾吸收器

4.7.O 酸雾吸收器安装

4.7.O.1 适用范围:

酸系统。

4.7.O.2 检查数量:

逐台检查。

4.7.0.3 质量标准:

水—22

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

本

体

安

装

不垂直度

≤2.5H/1000

≤1.5H/1000

在筒壁90°方位用水平测量

(H为器体高度)

中心偏差

mm

±10

±5

以器底外圆等分四点对照基础划线测量

标高偏差

mm

±10

±5

以器底为准测量

进水管与酸雾管位置

符合设计要求

防腐层

检 查

外观检查

无损伤

目察

漏电试验

不漏电

用电火花检验器检查(1.5×10~

2.0×104v)全部防腐层表面

填料

粒度、高度、材质

符合设计要求

第八节 树脂捕捉器

4.8.O 树脂捕捉器安装

4.8.O.1 适用范围:

除盐及凝结水系统

4.8.0.2 检查数量:

逐台检查

4.8.O.3 质量标准:

水—23

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

检 查

防腐层

外观检查

无损伤

目察

漏电试验

不漏电

用电火花检验器检查(1.5×104~

2.0×104V)全部防腐层表面

滤

网

安

装

网布目数

符合设计要求

检查产品合格证

网布绑扎

主要

牢固

目察

滤元间隙

主要

mm

≤O.2

用塞尺检查

方向

符合图纸的要求

第九节 水 箱

4.9.1 金属结构水箱安装

4.9.1.1 适用范围:

各种金属结构的水箱。

4.9.1.2 检查数量:

逐台检查。

4.9.1.3 质量标准:

水—24

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

箱

体

检

查

及

安

装

外形尺寸允许偏差

符合《验标》(加工配制篇)的规定

接管座开孔位置

符合设计要求

焊接质量

符合《验标》(焊接篇)的规定

中心线偏差

mm

±20

±10

箱体底部外圆等分四点

对照基础中心线测量

箱体不垂直度

≤2.5H/1000

≤2.5H/1000

在箱壁90°位用水平测量

(H为水箱高度)

箱内清洁度

清洁、无杂物

目察

液位计刻度

标志明显、刻度均匀

分部

试运

灌水试验

主要

无明显变形,严密不漏

满水后保持24h进行检查

4.9.2 混凝土结构水箱安装

4.9.2.1 适用范围:

各种混凝土结构的水箱。

4.9.2.2 检查数量:

逐台检查。

4.9.2.3 质量标准:

水—25

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

箱

体

检

查

及

安

装

外形尺寸允许偏差

符合《验标》(建筑工程篇)的规定

接管座开孔位置

符合设计要求

中心线偏差

mm

±20

±10

用尺测量

箱体内外壁质量

箱内外壁平整光洁、无

蜂窝麻面、露筋、裂缝

目察

防腐层检查

主要

按水—95执行

预埋件

符合设计要求

箱内清洁度

清洁、无杂物

目察

液位计刻度

标志明显、刻度均匀

分部

试运

灌水试验

主要

无明显变形,严密不漏

满水后保持24h进行检查

4.9.3 浮顶水箱的安装

4.9.3.1 适用范围:

硬、软浮顶结构的水箱。

4.9.3.2 检查数量:

逐台检查。

4.9.3.3 质量标准:

水—26

工序

检验指标

性 质

质量标准

检验方法和器具

单 位

合 格

优 良

箱

体

检

查

及

安

装

外形尺寸允许偏差

符合《验标》(加工配制篇)的规定

接管座开孔位置

符合设计要求

中心线偏差

mm

±20

±10

箱体底部外圆等分四点

对照基础中心线测量

水箱不垂直度

按水—24执行

焊接质量

符合《验标》焊接篇

浮顶导向孔中心偏差

mm

±2D/lO00

±1D/1000

用尺测量

浮顶周边立面水平度偏差

mm

1.5D/1000

1D/1000

用水平仪测量

(D为浮顶直径)

导向杆与水箱周

边中心距偏差

mm

±15

±10

用尺测量

导向杆不垂直度

≤1.5H/1000

≤1H/1000

(H为导向杆高度)

密封圈安装外观质量

牢固可靠、胶板宽度厚度一致

目察

密封圈安装水平度偏差

mm

1.5D/1000

1D/1000

用水平仪测量

(D为浮顶直径)

浮顶外圆密封圈

与水箱内壁接触

接触紧密,上下活动自如

目察

浮顶导向孔内圆与水箱

中心导向杆外壁的接触

间隙均匀、上下活动

自如,无卡涩现象

连接板工艺质量

平整光洁、无毛刺

目察

连接板安装后的不水平度

≤1.5D/1000

≤1D/1000

用水平仪测量

(D为水箱直径)

胶囊外观质量

平整无皱折、无气孔,

橡胶硫化处理适度

目察

胶囊安装质量

严密不渗漏,平整无皱折,

随水位变化浮动自如

箱内清洁度

清洁、无杂物

目察

液位计刻度

标志明显、刻度均匀

分部

试运

灌水试验

主要

无明显变形,严密不漏

满水后保持24h进行检查

第十节 填 料

4.10.0 填料装填

4.10.O.1 适用范围:

各种过滤器、离子交换器、除二氧化碳器及滤池。

4.10.0.2 检查数量:

逐台检查。

4.10.O.3 质量标准:

水—27

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

垫

料

及

滤

料

填

充

外观检查

无杂物、无粉末

目察

化学稳定性、机械强

度、粒度、不均匀系数

符合设计要求

检查材料合格证或试验报告

级配

符合设计要求

目察

分层不平整度

基本平整

分层高度误差

主要

mm

±15

±lO

在内壁圆周上划线测量

滤料总高度误差

mm

+15

在内壁圆周上划线测量

回

料

填

充

外观检查

不冻、不裂、不脱水、

不混淆、无杂物

目察

型号

主要

符合设计要求

填装前按图纸及说明书

逐件核对包装标志

分层不平整度

基本平整

目察

高度误差

主要

mm

+15

在内壁圆周上划线测量

外观检查

清洁无杂物、无破损

目察

不平整度

基本平整

填装高度

符合设计要求

预

处

理

滤料及垫料冲洗清洁度

清洁无杂物

目察出水澄清

垫料硅、铁残留量

符合设计院要求

10%~15%的盐酸浸泡24h后

取冲洗水化验检查

第十一节 分部试运

4.11.1 系统严密性试验

4.11.1.1 适用范围:

软化、除盐水系统。

4.11.1.2 检查数量:

参加试验的全部设备及管道。

4.11.1.3 质量标准:

水—28

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

严

密

性

试

验

承压系统水压试验

主要

严密不漏

以工作压力的1.25倍

(且不小于0.2MPa)试压,

保持5min后降至工作压力全面检查

装有隔膜阀的承

压系统水压试验

主要

严密不漏

以系统的工作压力试压,

保持5min后全面检查

不承压系统通水试验

严密不漏

通水后,在设计流量下全面检查

无压设备灌水试验

严密不漏

按各设备的检验方法检查

4.11.2 系统冲洗

4.11.2.1 适用范围:

软化、除盐水系统。

4.11.2.2 检查数量:

参加冲洗的全部设备及管道。

4.11.2.3 质量标准:

水—29

工序

检验指标

性 质

质量标准

检验方法和器具

单 位

合 格

优 良

冲洗

系统清洁度

主要

清洁无杂物浊度小于5mg/L

出水澄清,浊度仪检侧

4.11.3 系统模拟试验

4.11.3.1 适用范围:

软化、除盐水系统。

4.11.3.2 检查数量:

逐项检查。

4.11.3.3 质量标准:

水—30

工序

检验指标

性质

质量标准

检验方法和器具

单位

合 格

优 良

模

拟

试

验

转动机械8h试运

主要

温度、振动、压力、出力等符合设计或厂家说明书规定

检查试验记录

箱槽液位指示灵敏度

传动灵活、指示准确

目察

安全阀及减压阀定值

符合设计要求

目察安全阀起跳压力、减压阀门后压力

气动阀门通气试验

主要

全行程启闭灵活、开度准确

在工作压力下,做2~3次启闭试验

喷射器流量调节试验

符合设计要求

检查试验记录

再生系统水运行

符合设计要求

检查试运记录