高岭土生产工艺技术.docx

《高岭土生产工艺技术.docx》由会员分享,可在线阅读,更多相关《高岭土生产工艺技术.docx(30页珍藏版)》请在冰豆网上搜索。

高岭土生产工艺技术

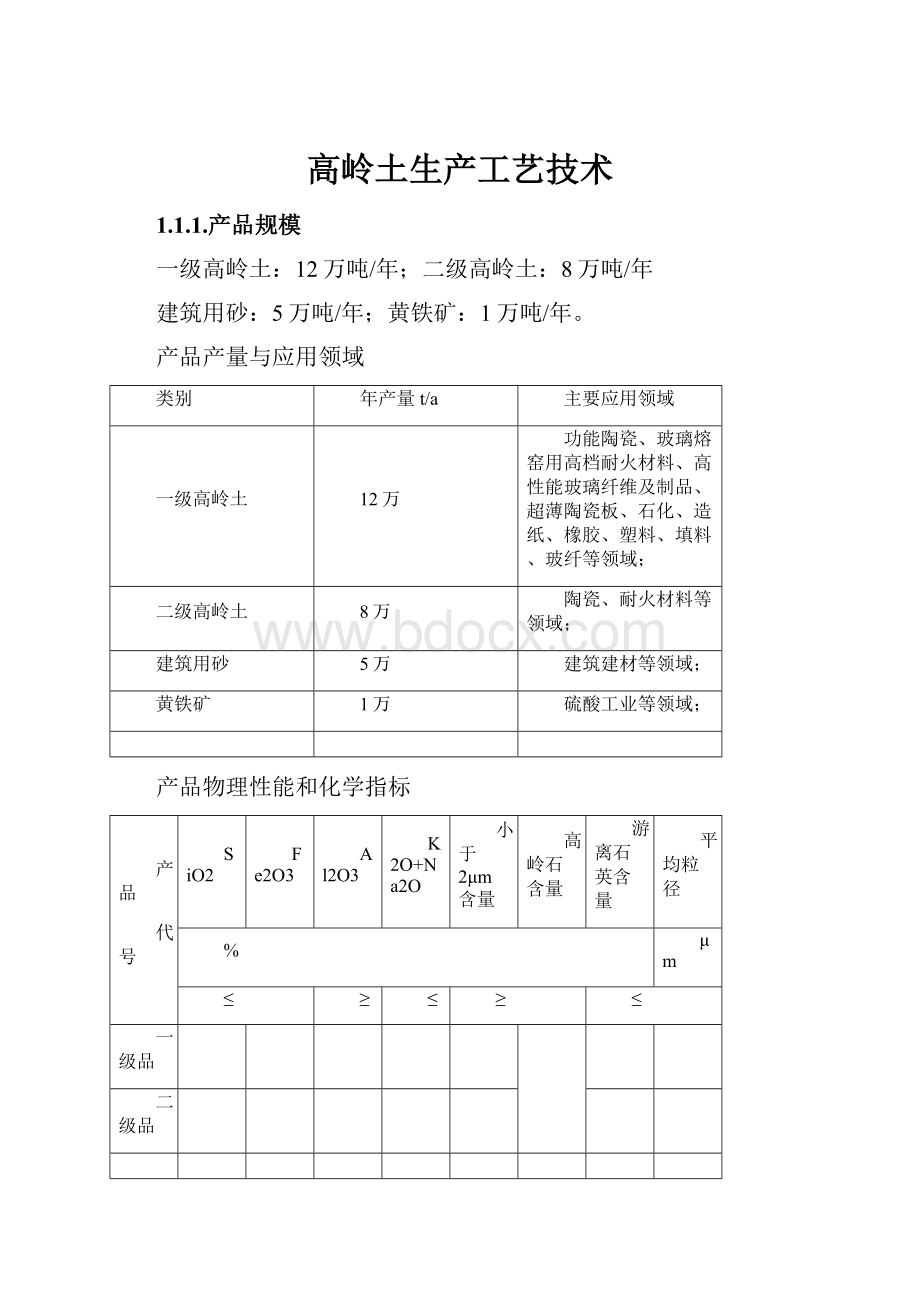

1.1.1.产品规模

一级高岭土:

12万吨/年;二级高岭土:

8万吨/年

建筑用砂:

5万吨/年;黄铁矿:

1万吨/年。

产品产量与应用领域

类别

年产量t/a

主要应用领域

一级高岭土

12万

功能陶瓷、玻璃熔窑用高档耐火材料、高性能玻璃纤维及制品、超薄陶瓷板、石化、造纸、橡胶、塑料、填料、玻纤等领域;

二级高岭土

8万

陶瓷、耐火材料等领域;

建筑用砂

5万

建筑建材等领域;

黄铁矿

1万

硫酸工业等领域;

产品物理性能和化学指标

产品

代号

SiO2

Fe2O3

Al2O3

K2O+Na2O

小于2μm含量

高岭石含量

游离石英含量

平均粒径

%

μm

≤

≥

≤

≥

≤

一级品

二级品

工艺技术方案目前国内高岭土湿法深加工技术比起传统技术有所提高,但在关键技术和关键工艺方面仍然落后国外,特别在自动化程度、成套技术、生产效率和工艺稳定性等方面与欧美、日本还有较大差距。

随着石化、造纸、陶瓷、耐火材料等行业的发展,这些行业对高档高岭土的需求在不断地上升,市场不断扩大。

高档高岭土行业的发展瓶颈已经显现,需要更加先进的技术、工艺、装备,更加稳定的产品性能、高产能、高效率。

本项目采用自主研发的新技术、新工艺、新装备,淘汰落后的技术、工艺、装备和产能。

本项目开发的新型捣浆机用于原料制浆过程中矿物的分散,比原来的制浆时间短,矿物与杂质分离的更完全,有助于后道工序的分选作业。

新的分选装备小口径高压旋流器的开发,提高了更细粒级矿物的分级。

高档高岭土生产线将采用新的干燥技术比原干燥节约用地70%,干燥效率提高了50%。

整条生产线自动化程度提高了,降低了生产和管理成本,同时提高了生产流程的稳定性。

项目使用自主开发专利技术

依据流程先后矿浆自流原则,依次布置。

原料预处理车间布置在最高处,然后依次为制浆车间、分选车间、超细磨车间、超导磁选车间、压滤车间、干燥车间、轧粒包装车间、中尾矿处理车间。

具体详见总平面布置图。

1.1.2.主流程工艺流程主流程工艺详见附图2“主流程数质量流程图”,进料总量万吨,生产一级高岭土系列产品万吨,二级高岭土系列产品8万吨,一级品三氧化二铝含量大于35%,铁含量小于%,-2um以下88%,二级品三氧化二铝含量大于30%,铁含量小于%,-2um以下75%。

1.1.2.1.原料预处理系统运送至原料仓库的原料需要进行破碎至5cm以下。

破碎后的原料再通过振动筛给到皮带输送机,由皮带输送机输送至原料储存料仓。

1.1.2.2.高浓度制浆系统原料储存料仓中的原料通过板式给料机按一定的给料量加入至捣浆池中,同时加入水和能使矿浆分散的分散药剂,配制矿浆浓度30%左右,进行高速搅拌打散。

超细磨剥系统浓缩后的精矿矿浆加入混合分散剂,使矿浆完全分散,具有良好的流动性,控制矿浆浓度在45%左右,由变频螺杆泵输送至超细磨剥机进行研磨剥片。

1.1.2.3.分选、分级系统高速分散后的矿浆首先进入粗选作业,经过水力旋流器200、150,粗选后的溢流矿浆再进入精选作业,分别经过75、25,最后经过超细分级高压旋流器10。

1.1.2.4.压滤系统经过分选后的精矿矿浆由柱塞泵输送至大型自动压滤机进行压滤脱水,把浓度为8%的矿浆压滤成含水30%的半成品。

1.1.2.5.干燥系统

经过压滤脱水后的半成品送至干燥架进行自然干燥,干燥后成品含水为15%左右。

1.1.2.6.轧粒、包装系统干燥后的成品运送至轧粒、包装车间,经过破碎机把干燥后的高岭土泥饼破碎机至3cm~5cm粒径大小的粒状,再经过提升机提升至成品缓冲料仓,然后通过自动卸料方式进入自动包装机进行包装。

1.1.2.7.中尾矿处理系统经分选系统中粗选作业处理后得到的尾矿以及由25水利旋流器分选后的尾矿再经过堆放、风化、解离后加水、分散剂进行二次三次选别,浓缩、压滤、干燥、轧粒包装。

最终产生的粗尾矿再次经过摇床等粗选设备进行粗尾矿的选别作业,分选出石英砂、黄铁矿、高岭土。

1.1.2.8.选矿废水净化系统主流程和中尾矿系统中压滤机排出的含酸性比较强的废水、浓缩过程中排出的废水、清洗压滤布产生的废水均排到废水处理系统,通过加入混合药剂,中和掉多余的硫酸根离子等,净化水质,净化后的水进入到循环水池再利用。

在制浆过程中需要加入碱性分散剂,而处理后的水偏碱性,这样可以节约大量的药剂。

1.1.2.9.超细改性系统为开拓占领高端市场,项目设计充分利用公司取得的超细改性工艺技术,建设一条利用本项目生产的一级高岭土为原料,通过超细改性工艺的2000吨/年的改性高岭土生产线。

1.1.2.10.破碎系统、原料储存系统原料从公司厂矿或车站码头用自卸车、集装箱货车或农用货车等运至原料仓库储存。

原料棚建在主流程原料棚的北侧山坡上,面积约350m2。

根据需要对原料进行破碎,在原料仓库的边上是破碎车间。

经过破碎车间后的原料由皮带走廊运输到原料库存储。

原料库设计存储周转时间为10天。

1.1.2.11.制浆、分选系统原料由原料仓库中通过板式给料机进入到捣浆池进行捣浆,再由捣浆机上的刮浆片把浆输送到缓冲池,在水和少量分散药剂作用下,成块或成团高岭土迅速崩解、分离,矿浆经32目筛过滤后由曲折槽流入缓冲池中,由泵分别输送至三段粗选装置(200、606EX、600EX三种旋流器)和两段精选装置(25、10二种旋流器),各级旋流器的底流用150旋流器进行回收。

1.1.2.12.超导磁选系统为充分高效利用宝贵资源,延长矿上服务年限,设计对含铁量高且难选的高岭土经过超导磁选系统进行除铁,产品铁杂质含量将达到符合产品标准的%以下。

1.1.2.13.压滤脱水、干燥系统压滤脱水作业采用大型自动卸料厢式压滤机,自动脱落的滤饼直接掉入泥筐内,通过链式传动机构输送至升板机,再由程序车输送至干燥房进行自然干燥。

干燥房将建在主流程压滤车间的北侧,面积约1635m2。

干燥后的物料仍然由程序车输送至降板机,通过改进型翻车机将托盘上的干物料翻转180o倒入料斗并破碎,由斗式提升机将碎物料输送至大型筒体料仓,料仓底下的板式给矿机将物料输送至小型料斗进入自动包装机打包,即为粒状产品。

1.1.2.14.储存系统经干燥后的成品要进行储存堆放,需新建624m2的成品仓库。

1.2.工艺设备选型方案为了满足本项目工程需要,对各种生产工艺和流程所需主要生产设备和辅助设备的规格、型号、数量、来源和价格进行了市场考察调研。

设备配件选型原则是技术先进、可靠和经济合理。

所选设备应满足产品生产规模和质量的要求,能降低劳动强度,提高劳动生产率。

并且还要强调设备的可靠性、成熟性,保证生产和质量稳定。

同时还应考虑设备的环保性能,减少污染排放,符合政府或专门机构发布的技术标准要求。

1.2.1.主流程主要设备选型原料车间选用5吨行车1台,安装有抓斗,用于吊装原料;堆放和破碎加料配备装载机1台;由于新增的规模中采用了部分外购精矿作为补充,因此不需要增加较多的原料破碎和输送能力,主流程现有鄂式破碎机PE600×400一台,每小时处理能力为45吨,按主流程数质量流程可知,年破碎任务为146640吨,则在现有工作制度下每小时的破碎量为:

146640÷300÷16=吨,现有破碎能力有较大的富余能力,所以仍然沿用原有设备设施。

1.2.1.1.高浓度制浆车间该车间设计10条制浆生产线,三班制生产。

10台板式给料机用于加料,矿浆搅拌分散选用10台本公司发明的新型捣浆机。

同时车间配备2吨行车1台,用于车间设备的维修。

1.2.1.2.分选车间A)、200旋流器

根据数质量流程,200旋流器日处理矿浆量。

三班制运作,每班实际作业时间为7小时,则每天实际作业时间21小时,则每小时作业量为÷21=。

200旋流器处理能力为36m3/h左右,则所需台数÷36=台。

设计选用200旋流器4台和与之配套的渣浆泵为3/2c-AHR1台。

B)、606旋流器根据数质量流程,606旋流器日处理矿浆量为m3。

三班制运作,每班实际作业时间为7小时,则全天实际作业时间为21小时,则每小时作业量为÷21=m3。

606旋流器处理能力为20m3/h左右,则所需占台数÷20=台。

设计选用606旋流器8台和与之配套的渣浆泵为3/2c-AHR1台。

C)、600旋流器组根据数质量流程,600旋流器日处理矿浆量m3,三班制运作,每班实际作业时间为7小时,则全天实际作业时间为21小时,则每小时作业量为÷21=m3。

600旋流器处理能力为8m3/h左右则所需台数÷8=台。

设计选用600旋流器24台和与之配套的渣浆泵为3/2c-AHR4台。

D)、25旋流器根据数质量流程,25旋流器组日处理矿浆量为,三班制运作,每班实际作业时间为6小时,则全天实际作业时间为18小时,则每小时作业量为÷18=。

单支25旋流器处理能力为h左右,则所需只数÷=支。

设计选用3台(每台40支)25旋流器和与之配套的3台100UHB离心泵。

E)、10旋流器组根据数质量流程,10旋流器组日处理矿浆量。

三班制运作,每班实际作业时间为6小时,则每天实际作业时间为18小时,则每小时作业量为÷18=m3。

10旋流器组处理能力为25m3/h,则所需台数÷25=台。

设计选用10旋流器组4台(4×99只),与之配套的GF-105螺杆泵4台。

1.2.1.3.超细磨剥车间设计选用2台磨矿机,分为一段磨和二段磨,串联布置,每台磨矿机配备有1台变频螺杆泵和缓冲桶、振动筛。

南北向布置,由北向南依次为一段磨、二段磨,成品缓冲桶布置在最难端。

1.2.1.4.压滤车间根据数质量流程,日处理干矿量d,则处理泥饼量(水分35%)t/d,三班制运作,平均小时出一次泥饼,每天出饼5次,则每次出饼量为÷5=吨。

压滤机选用YL720-73型,每台压滤机每次出饼量为60片×15公斤÷1000=吨,则所需压滤机台数为÷=台,设计压滤机选用总台数为80台,并新增之配套的YB250柱塞泵20台(1拖4)。

1.2.1.5.干燥车间根据公司的经验,干燥晾晒架一年可晾晒的干矿量约为100吨,项目主流程新增产能约4万吨,共需要干燥晾晒架40000÷100=400架,同时项目建设中由于对原有场地的占用,且原有晾晒架使用时间较长,难以实现迁移,设计需另外新增加400架晾晒架,共计增加800架干燥晾晒架。

1.2.1.6.轧粒、包装车间该车间共有2条生产线,并行生产,每条生产线配备有1台PC800x600锤式破碎机,1台斗式提升机,2台两用(小包装、吨包装)自动粒状包装机,2台自动缝包机,1台皮带输送机;整个车间还配置2台装载机,3台码垛机。

1.2.1.7.中尾矿处理车间尾矿再选车间主要处理尾砂,属于粗选作业,本项目设计两个流程段,分别为一段尾矿选别、二段尾矿选别。

设计选用选别设备:

150水力旋流器2组;输送设备:

柱塞泵8台;压滤脱水设备:

12台720型压滤机;粗尾矿选别设备:

摇床8台。

1.2.1.8.选矿废水净化车间每天产生的选矿废水量比较大,需要处理量大的废水处理设备才能实现,本项目设计增加2000m3回笼水池,增加水泵6台。

处理后的选矿废水95%以上作为选矿用水循环利用,5%外排。

沉淀池中的污泥是较小颗粒的高岭土,经过浓缩、压滤后,可作为高岭土二级产品出售。

1.2.1.9.表面改性车间为了满足橡塑等行业要求,提高产品附加值,需要对高岭土产品进行表面改性。

本项目设计高岭土表面处理生产线2条。

高岭土干粉经振动筛后气流输送至料仓,再通过计量斗精确称量进入高速混合机,同时精确计量加入改性药剂,反应一定时间后经微粉机打散后气流输送至成品料仓,最后通过自动包装机打包。

生产能力计算:

2条线4台高速混合机,每天2班7小时,300天,每台机有效容积375L,以高岭土堆密度L,每次反应时间40分钟计算,改性车间设备年处理能力375***7*2*300*4=2835吨。

详见工程主要设备汇总表。

主流程主要设备汇总表表2-2

序号

名称

规格型号

单位

数量

功率(Kw)

备注

一

原料预处理

1

行车

5吨

台

1

2

颚式破碎机

PE600x400

台

1

3

振动筛

台

2

4

皮带输送机

TD500x10m

台

2

5

装载机

XG632-Ⅱ

台

2

二

制浆

1

行车

2吨

台

1

2

板式给料机

HBGL1000*2000

台

10

3

双轴搅拌机

台

10

三

分选

1

旋流器

200

台

4

2

旋流器

150

台

8

3

旋流器

75

台

24

4

旋流器

25

组

3

5

高压小口径旋流器

10

组

4

6

渣浆泵

Y160M1-2

台

3

7

螺杆泵

GF105

台

3

8

离心泵

HUB

台

3

四

浓缩

1

行车

5吨

台

1

2

浓缩机

台

10

五

超细磨剥

1

行车

2吨

台

1

2

磨剥机

GSDM-280M

台

2

3

变频螺杆泵

GF40-1

台

2

4

渣浆泵

2/

台

2

5

搅拌机

台

2

六

压滤脱水

1

压滤机

Y720L-U

台

80

原有52

2

柱塞泵

YB350

台

20

3

行车

10吨

台

1

4

皮带输送机

TB1500

台

10

七

干燥

1

干燥架

架

800

八

轧粒、包装

1

斗式提升机

PL450

台

2

2

筒体料仓

容积V=75m3

只

2

3

中型板式给料机

HBGL1000*2000

台

2

4

料斗

容积V=3m3

只

2

5

粒状土包装机

LCS50D-K/2-C

台

2

2*2

6

提升料斗

容积V=

只

2

7

配电柜

只

2

8

变压器

只

1

9

车间控制柜

只

5

九

中尾矿处理

1

旋流器

150

组

2

2

压滤机

720

台

12

3

摇床

6-S

台

8

4

搅拌机

台

10

5

行车

2吨

台

1

十

表面改性

1

电动葫芦

台

1

2

振动筛

台

2

3

除尘器

台

4

4

空压机

台

1

5

高速混合机

GHR500

台

4

6

筒体料仓

容积V=75m3

只

4

7

料斗

容积V=3m3

只

2

8

气流涡旋微粉机

台

2

9

包装机

台

2

十一

选矿废水处理

1

耐酸泵

台

6

1.2.2.高档高岭土生产线设备选型

1.2.2.1.捣浆机根据数质量流程,捣浆机日处理干矿量(包括扫选返回)d。

原料水分15%,则处理原料量d。

三班制运作,捣浆机每班实际作业时间为6小时,则每天实际作业时间为18小时。

则每小时作业量为18=吨,每台捣浆机处理能力为5吨/小时。

则所需台数台,故选二台。

1.2.2.2.200旋流器根据数质量流程,200旋流器日处理矿浆量。

三班制运作,每班实际作业时间为4小时,则每天实际作业时间12小时,则每小时作业量为12=。

200旋流器日处理能力为36m3/h左右,则所需台数36=台,故选2台。

与之配套的渣浆泵为3/2c-AHR一台。

1.2.2.3.606旋流器根据数质量流程,606旋流器日处理矿浆量为m3。

三班制运作,每班实际作业时间为4小时,则全天实际作业时间为12小时,则每小时作业量为12=m3。

606旋流器处理能力为20m3/h左右,则所需占台数20=台,故选4台。

与之配套的渣浆泵为3/2c-AHR一台。

1.2.2.4.600旋流器组根据数质量流程,600旋流器日处理矿浆量,三班制运作,每班实际作业时间为4小时,则全天实际作业时间为12小时,则每小时作业量为12=。

600旋流器处理能力为8m3/h左右,则所需台数8=台,故选8台。

与之配套的渣浆泵为3/2c-AHR一台。

1.2.2.5.25旋流器根据数质量流程,25旋流器组日处理矿浆量为,三班制运作,每班实际作业时间为6小时,则全天实际作业时间为18小时,则每小时作业量为18=。

单支25旋流器处理能力为h左右,则所需只数=只,为防止部分旋流器堵塞,故选40只,与之配套的离心泵100UHB一台。

1.2.2.6.10旋流器组根据数质量流程,10旋流器组日处理矿浆量。

三班制运作,每班实际作业时间为6小时,则每天实际作业时间为18小时,则每小时作业量为18=46m3。

10旋流器组处理能力为25m3/h,则所需台数46/25=台,故选2台。

与之配套的螺杆泵GF-105二台。

1.2.2.7.超导磁选为进一步提高产品质量,根据项目产品纲领和高岭土超导磁选试验报告,设计选用JKT600低温超导磁选机(磁场强度)一套。

高岭土超导磁分离主要工艺过程为:

磁场调节最佳工作状态,将钢毛分选区置于有效磁场区域内。

高岭土矿浆以合理流速通过钢毛介质,此时流出磁场的矿浆即为精矿。

矿浆进料结束后,将此钢毛分选腔移除磁场,清水以一定的流速将尾矿冲出。

生产能力计算:

JKT600低温超导磁选机中的设备配置(6个腔体,260mm滤深)、左右进料120s,排浆10s,左右室挪位12s,每一来回,以浓度15%,每次立方计,每小时处理量约:

***=吨。

按24小时,300天计算,年处理量约为万吨。

高岭土超导磁分离工作原理图

超导磁选工艺主要指标表单位:

%表2-3

指标

Fe2O3

TiO2

ISO白度

产率

原矿

56

100

精矿

68

85

尾矿

42

15

JKT600超导磁选机主要设备和用电总量汇总表表2-4

设备名称

电流(A)

电压(V)

功率(kW)

电控柜

380

往复罐电机

380

氦压缩机

380

水冷机组

380

空气压缩机

380

真空泵组

380

原料罐搅拌机

380

原料罐打浆泵

12

380

清水罐水泵

380

5TLX型电动单梁悬挂起重机

小计

1.2.2.8.压滤机(XZ240/1250-U)

根据数质量流程,日处理干矿量d,则处理泥饼量(水分30%)t/d,三班制运作,3小时出一次泥饼,每天出饼8次,则每次出饼量为8=吨,每台压滤机每次出饼量为吨,则所需台数为=台,故选2台压滤机及与之配套的柱塞泵YB250二台。

1.2.2.9.干燥系统(程序车)根据数质量流程,三班制运作,日处理干矿量t/d,则处理泥饼量(水分30%)t/d,每次泥饼重量60kg,泥筐共装10片泥饼,则每筐装入泥饼重量为600kg,程序车设计五层,则程序车运输一次泥饼重量为3000kg即3吨,则程序车全天运送泥饼次数3=次,每次运送时间为24*60=54分钟,一台程序车泥饼上架作业周期为15分钟,干料卸料时间为30分钟,合计45分钟,因此选择1台程序车足够。

1.2.2.10.干燥泥筐和干燥支架根据数质量流程,成品高岭土商品量万吨/年(水分15%),程序车运输5层(即一叠)泥饼重量60kg/片*10片*5层=3000kg(水分30%),即吨/叠(水分15%),所需泥筐的叠数16000/=6478叠,如果干燥效率为20次/年,则6478/20=324次(占地面积为*=平方米/叠),泥筐实际占地面积324*=548平方米,如果轨道等占地按1:

1配,占用场地面积548*2=1096平方米,故干燥支架占用场地面积需要1300平方米,需要泥筐数324*5=1620只,考虑泥筐的周转率,备用泥筐按20%计,共需要干燥泥筐2000只。

高档高岭土生产线主要生产设备和辅助设备一览表表2-5

序号

设备名称

规格型号

单位

数量

功率(Kw)

备注

一

原料预处理

1

装载机

XG932-Ⅱ

台

1

新增

2

加料仓

容积V=5m3

只

1

新增

3

中型板式给料机

HBGL1000*2000

台

1

新增

4

鄂式破碎机

PEF600*400

台

1

30

新增

5

斜皮带运输机

B=650、L=24米

台

1

新增

6

缓冲料仓

容积V=50m3

只

1

新增

7

斜皮带运输机

B=650、L=14米

台

1

新增

二

制浆、分选、漂白

8

起重机

台

1

新增

9

双轴掏浆机

2D74

台

2

2*(15+11)

新增

10

液下泵

75YWXP

台

1

新增

11

分散药剂存放桶

只

1

新增

12

陶瓷泵

32FSZ-Z-2-10

台

2

2*

新增

13

旋流器

Φ200

只

2

原有

14

旋流器

606EX

只

4

原有

15

旋流器

600EX

只

8

原有

16

旋流器

Φ25

只

40

新增

17

旋流器

Φ10、99只∕组

组

2

新增

18

离心机

LW450

套

2

2*

新增

19

旋流器

Φ150

只

2

原有

20

振动筛

台

2

2*

新增

21

渣浆泵

3/2C-AHR

台

8

9*15

新增

22

离心泵

100UHB-ZK

台

1

新增

23

螺杆泵

GF-105

台

2

2*15

新增

24

搅拌机

D74

台

8

8*

新增

25

硫酸存放桶

只

1

新增

26

吊泵

台

3

3*3

新增

三

超导磁选

27

超导磁选机

CGC5

套

1

45

28

行车

Q=5T

台

1

29

搅拌机

台

3

3*

30

渣浆泵

3/2C-AHR

台

3

3*11

四

压滤脱水

31

起重机

台

1

新增

32

柱塞泵

YB250

台

2

2*22

新增

33

压滤机

XZ2