塑料模具设计复习提纲和答案.doc

《塑料模具设计复习提纲和答案.doc》由会员分享,可在线阅读,更多相关《塑料模具设计复习提纲和答案.doc(8页珍藏版)》请在冰豆网上搜索。

塑料模具设计---复习提纲

考试题型:

填空(20分)、选择(20分)、判断(10)、简答(35)、图形题(15分)

第一章概论

1.利用模具生产制件的优点。

效率高,质量好,切削少,节约能源和原材料,成本低

2.塑料制品生产中,必不可少的三项重要因素。

在塑料制品的生产中,合理的加工工艺、高效的设备、先进的模具是必不可少的三项重要因素。

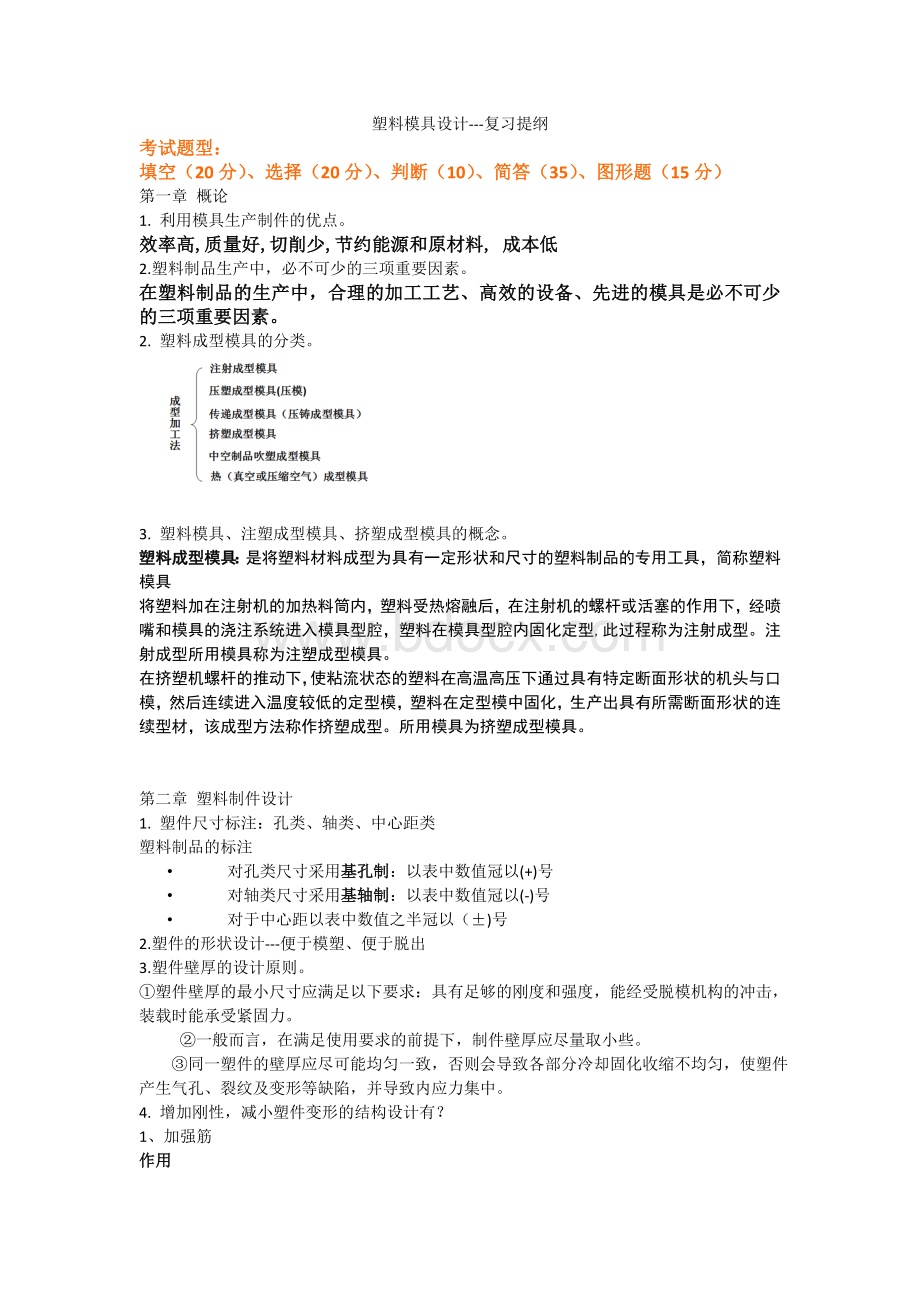

2.塑料成型模具的分类。

3.塑料模具、注塑成型模具、挤塑成型模具的概念。

塑料成型模具:

是将塑料材料成型为具有一定形状和尺寸的塑料制品的专用工具,简称塑料模具

将塑料加在注射机的加热料筒内,塑料受热熔融后,在注射机的螺杆或活塞的作用下,经喷嘴和模具的浇注系统进入模具型腔,塑料在模具型腔内固化定型,此过程称为注射成型。

注射成型所用模具称为注塑成型模具。

在挤塑机螺杆的推动下,使粘流状态的塑料在高温高压下通过具有特定断面形状的机头与口模,然后连续进入温度较低的定型模,塑料在定型模中固化,生产出具有所需断面形状的连续型材,该成型方法称作挤塑成型。

所用模具为挤塑成型模具。

第二章塑料制件设计

1.塑件尺寸标注:

孔类、轴类、中心距类

塑料制品的标注

•对孔类尺寸采用基孔制:

以表中数值冠以(+)号

•对轴类尺寸采用基轴制:

以表中数值冠以(-)号

•对于中心距以表中数值之半冠以(±)号

2.塑件的形状设计---便于模塑、便于脱出

3.塑件壁厚的设计原则。

①塑件壁厚的最小尺寸应满足以下要求:

具有足够的刚度和强度,能经受脱模机构的冲击,装载时能承受紧固力。

②一般而言,在满足使用要求的前提下,制件壁厚应尽量取小些。

③同一塑件的壁厚应尽可能均匀一致,否则会导致各部分冷却固化收缩不均匀,使塑件产生气孔、裂纹及变形等缺陷,并导致内应力集中。

4.增加刚性,减小塑件变形的结构设计有?

1、加强筋

作用

①增加制品强度、避免制品翘曲变形;

②沿料流方向的加强筋可降低塑料的充模阻力。

(a)因壁厚不均而产生的缩孔

(b)加强筋方向的改变可降低熔体的充模阻力,也避免了可能产生的翘曲变形。

2、薄壳状制件可制成球面或拱面----增加刚性、减小变形

3、以突出的底脚(三点或四点)或凸边作支撑面

------增加刚度、减小变形

4、紧固用凸耳或台阶应有足够的强度

------承受紧固时的作用力

5.采用圆角过渡的原因、优点?

原因:

制件尖角处易产生应力集中。

塑件上除了使用上要求的尖角外,其余转角处均应尽可能的采用圆弧过渡。

2、设计圆角的优点:

①增加塑件的强度和美观。

②改善塑料的充模特性(消除壁部转折处的凹陷等缺陷)。

③增加模具的坚固性(塑件的圆角对应模具也成圆角,在一定程度上减少了模具热处理或使用时因应力集中而导致开裂现象的出现)。

④满足电镀要求。

6.理解短期负载和长期负载下塑件力学设计的不同。

一、短期负载下的力学计算

将塑料结构件视为弹性体:

•按照其强度极限考虑一定安全系数作强度设计;

•根据其弹性模量、允许变形量、泊松比作刚度计算。

二、长期负载下的力学计算

承受持久性载荷的塑件,由于高分子材料的粘弹性,常温下也表现出明显的蠕变或应力松弛行为。

设计依据:

应力应变等时蠕变曲线

第三章

3.1-3.4

1.注塑模具的典型结构(七大组成部分),熟悉模具图,给出模具图形,要求能够标出主要零部件的名称。

1)主流道、分流道、拉料杆、凹模、凸模等的位置

2)分型面位置、数量---注塑模具的类型

2.注塑模具的分类;

注塑模具分为热塑性塑料注塑成型模具和热固性塑料注塑成型模具两大类。

Ø按其在注塑机上的安装方法:

移动式、固定式注塑模具

Ø按其所用注塑机类型:

卧式、立式和角式注塑机用注塑模具

Ø按模具的型腔数目:

单型腔、多型腔注塑模具

3.单分型面、双分型面注塑模具的结构特点。

1、单分型面注塑模具---两板式注塑模具

主流道设在定模一侧,分流道设在分型面上,开模后制件连同流道凝料一起留在动模一侧。

动模上的脱模机构顶出制件和流道凝料。

2、双分型面注塑模具---三板式注塑模

浇注系统凝料和制品由不同的分型面取出者,也叫三板式注射模。

与单分型面模具相比,增加了一个可移动的中间板(又名行腔板或浇口板)。

它用于针点浇口进料的单型腔或多型腔模具。

4.注塑模具型腔数量的确定方法。

(1)由交货期计算型腔数

(2)根据注塑机最大注塑质量求型腔数

(3)根据塑化能力求型腔数

(4)由锁模力和模版尺寸确定型腔数

5.注塑机锁模力、开模行程的校核原则。

锁模力的校核:

原则:

作用在制品与浇注系统在分型面上投影面积的总力应小于注塑机的额定锁模力。

开模行程和塑件推出距离的校核

原则:

取出制件所需的开模距离必须小于注塑机的最大开模距离。

6.注塑机的分类方法。

(1)驱动方式:

液压驱动、液压机械联合驱动、机械驱动

(2)工作方式:

自动、半自动、手动

(3)按照塑化方式:

柱塞式、螺杆式

(4)按照结构形式:

卧式、立式和角式

7.浇注系统的概念、组成及分类。

概念:

将塑料熔体由注塑机喷嘴引向型腔的流道称为浇注系统

组成:

主流道、分流道、浇口、冷料井。

8.多腔模中型腔和分流道的布置原则。

原则:

(1)尽量保证各型腔同时充满,均衡补料,以保证同模各塑件性能和尺寸尽可能一致。

(2)各型腔之间距离恰当,应有足够空间排布冷却水道、螺钉等,并有足够截面积承受注塑压力。

(3)尽量缩短流道长度、降低浇注系统凝料重量。

(4)型腔和浇注系统投影部分的重心尽量接近注塑机锁模力的重心,一般在模板的中心上。

9.常见的浇口类型及其适用的塑料制品,要会区分。

(1)边缘浇口(又称标准浇口、侧浇口)

•一般开在分型面上.截面多为矩形或接近矩形

•扇形浇口

•常用来成型宽度较大的薄片状制品。

•平缝浇口(又称薄片浇口、膜状浇口)

•多用于大面积的扁平制件

•盘形浇口和圆环形浇口

•沿塑件内圆周进料的叫盘形浇口;

•沿塑件外圆周进料的叫环形浇口;

•主要用于圆筒形制品或中间带有圆孔的制品。

•轮辐浇口

•把整个圆周减料改成几小段圆弧进料。

交口易去除,但产生熔接痕,影响制件强度。

•爪浇口

•与轮辐浇口的区别:

分流道与浇口不在一个平面内。

•适用于管状制件,尤其适合于内孔较小的管状制件和同心度要求高的制件。

•点浇口

•适用于表观粘度对剪切速率敏感的塑料熔体和粘度较低的塑料熔体。

浇口与制件相接处采用圆弧或倒角,使浇口拉断时不致损伤塑件。

制件较大时,可开设多个浇口同时进料。

•潜伏式浇口

•断面形状和尺寸类似点浇口;进料部分一般选在制件侧面或背面较隐蔽处。

•护耳浇口

•可避免小尺寸浇口引起的喷射、应力翘曲等缺陷。

护耳浇口特别适用于成型要求较高的透明制品。

其注塑压力必须提高到其它浇口方式的两倍左右

•直接浇口

•注塑压力和热量损失小,但其尺寸大,凝固困难,浇口处易产生应力集中、收缩等缺陷,凝料去除困难

10.热流道注塑模具的优缺点、适用材料。

热流道模具的适用材料:

①加工温度范围宽,熔体粘度随温度变化小的塑料

②对压力敏感,不加压力时不流涎,但施以很小压力即容易流动的塑料熔体

③热变形温度高,高温下能快速固化,开模取件

热流道注塑模具的缺点:

①开机时废品较多

②需要操作技能较高的专业人员

③模具结构复杂,成本高,需要增添外接温控仪等辅助设备

④易出现溶体泄露、加热元件故障等问题,可能造成熔体热降解

热流道模具的适用材料:

①加工温度范围宽,熔体粘度随温度变化小的塑料

②对压力敏感,不加压力时不流涎,但施以很小压力即容易流动的塑料熔体

③热变形温度高,高温下能快速固化,开模取件

11.热流道板的作用和种类。

作用:

将塑料熔体恒温地经分流道送入各个热流道喷嘴。

(1)外加热热流道板

(2)内加热式热流道板适用于喷嘴部位带有内加热探针的热流道模具。

(3)热管加热热流道

3.5-3.7

1.分型面的概念。

概念:

分开模具取出塑件的面,通称为分型面

2.凹模、型芯、成型杆、螺纹型芯、螺纹型环分别用于成型塑件的哪个部位。

凹模是成型塑件外表面的部件型芯和成型杆都是用来成型塑件内表面的零件

螺纹型芯:

成型制品内螺纹(螺孔)

螺纹型环:

成型制品外螺纹、固定金属螺纹嵌件

3.成型尺寸较大塑件和较小塑件时,在精度处理和刚度校核上的区别。

大尺寸型腔,刚度不足是主要矛盾,按刚度条件计算壁厚

小尺寸型腔,强度不足是主要矛盾,按强度条件进行计算

4.导向机构的作用。

1.导向作用:

使动定模按正确方位闭合

2.定位作用:

使型腔保持正确的形状以及动定模合模构成的尺寸精度

3.承受注塑产生的侧压力:

塑件不对称、侧浇口等产生的侧压力

5.导柱的结构,公差配合的原则。

直径和长度:

遵循包容原则

(2)形状:

端部做成锥形、半球形先导部分,前端倒角

(3)公差配合:

安装段与模板间采用过渡配合,导向段与导向孔间采用动配合

6.塑件脱模机构的要求。

设计脱模机构时,尽量让塑件留在哪一侧?

(1)结构优化、运行可靠

(2)不影响塑件外观,不造成塑件变形破坏

(3)让塑件留在动模侧

7.推杆推出位置的选择。

推出位置应设在脱模阻力最大的地方

不宜设在塑件最薄处

8.推管、推件板脱模机构分别适用于什么样的零件?

推管脱模机构

适用于环形、筒形或中间带孔的塑件。

特点:

塑件受力均匀,退出时平衡可靠,制品不易变形,不会在塑件上留下明显的接触痕迹。

推件板脱模机构

适用于各种薄壁容器、筒形制品、大型罩壳及各种带一个或多个孔的塑件。

特点:

推出力大而均匀,运动平稳,不会在塑件表面留下推出痕迹。

3.8-3.11

4.机动式分型抽芯机构可分为哪些类型?

(一)弹簧分型抽芯机构斜销分型抽芯机构也叫斜导柱分型抽芯机构------应用最广

5.什么是干涉现象,避免干涉现象的措施有哪些?

干涉现象——顶杆、顶管顶出塑件后,若与动模一侧的侧滑块同步复位,就有可能产生回程干涉,导致零件损坏。

避免干涉的措施:

(1)避免在侧型芯投影范围内设置顶杆、顶管

(2)顶杆、顶管推出塑件后,断面仍低于侧型芯的最低面

(3)采用先复位机构---使推杆先于侧型芯复位

6.斜销分型抽芯机构的组成、结构。

组成部分五大零部件:

斜销、滑块、导滑槽、滑块定位装置、楔紧块

7.注塑模具为什么要设置冷却系统?

模温对塑件质量的影响

1)成形性能2)塑件变形3)尺寸稳定性4)外观质量

模温对生产效率的影响

缩短注射循环周期的冷却时间是提高生产效率的关键

8.提高注塑模具冷却效率的方法。

提高冷却效率的方法:

(1)提高模板对冷却介质的传热系数:

流速、湍流

(2)降低冷却介质温度增加传热推动力

(3)增大冷却传热面积---采用尽可能大和数量多的冷却水通道

9.注塑模具冷却系统的设计原则,理解。

目的:

提高冷却效率,获得质量优良的注塑制品

原则:

(1)冷却水通道的设置

动定模和型腔的四周应均匀地布置冷却水通道。

(2)冷却水孔的设置

冷却水孔孔间距越小,直径越大,则对塑件冷却越均匀。

(3)水孔与相邻型腔表面距离要适宜

(4)采用并流流向,加强浇口处的冷却

(5)降