工作面采煤设计.docx

《工作面采煤设计.docx》由会员分享,可在线阅读,更多相关《工作面采煤设计.docx(56页珍藏版)》请在冰豆网上搜索。

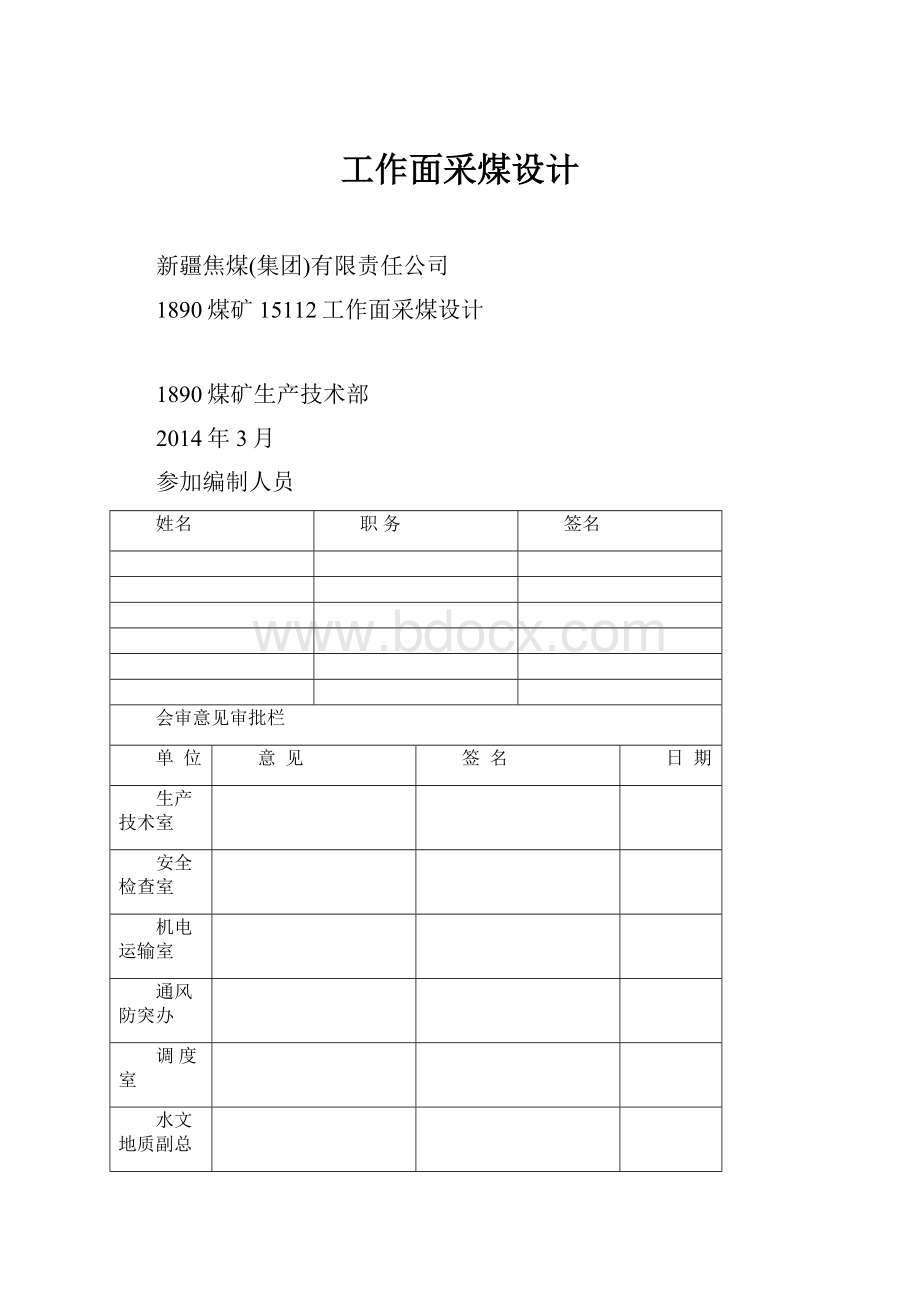

工作面采煤设计

新疆焦煤(集团)有限责任公司

1890煤矿15112工作面采煤设计

1890煤矿生产技术部

2014年3月

参加编制人员

姓名

职务

签名

会审意见审批栏

单位

意见

签名

日期

生产技术室

安全检查室

机电运输室

通风防突办

调度室

水文地质副总

通风副总

机电副矿长

生产副矿长

安全副矿长

总工程师

矿长

第十一章安全37

前言

一、基本情况

一八九〇煤矿位于艾维尔沟矿区东南部,是新疆焦煤集团主要生产矿井,矿井始建于2003年10月,设计生产能力45万t/a,采用主、副斜井开拓方式,主井采用带式输送机运输,副斜井采用绞车提升.历经4年多地建设,与07年11月顺利通过矿井验收.2011年核定生产能力为85万t/a.

二、设计依据:

1)新疆地质矿产局第三地质大队提供地《艾维尔沟气煤井井田精查最终地质报告》

2)乌鲁木齐设计院设计地《艾维尔沟气煤井井田煤矿初步设计说明书》

3)煤炭工业出版社《煤矿矿井采矿设计手册》、《煤矿安全规程》

4)《15112回风巷地质说明书》、《15112运输巷地质说明书》、《15112深孔巷地质说明书》

5)《15112工作面掘进设计》、《1890煤矿采掘工程平面图》

6)矿井现有地综合机械化综采设备

7)矿井现有井巷实测资料及其它相关资料;

8)新疆焦煤(集团)有限责任公司工作面设计规范;

四、设计地主要特点

1、工作面通风方式:

两进一回(运输巷、深孔巷进风,回风巷回风)

2、采煤方法:

走向长壁一次采全高

3、采煤工艺:

综合机械化采煤工艺

五、采煤工作面投产时主要经济指标

1、连续三个月月产达到生产计划目标;

2、回采率达到93%以上;(《煤炭工业矿井设计规范》规定)

3、提高矿井安全条件,生产期间无死亡事故.

第一章工作面概况及地质特征

第一节工作面概况

一、工作面位置、开采范围地关系

15112工作面位于副井保护煤柱以南,15111工作面以西,走向长度1124米;开采底线以+1720m水平为界,上线以15111运输巷保护煤柱为界,倾斜长度257米;采用综合机械化一次采全高回采工艺.

二、工作面地表建筑

该工作面开采范围内地表均为荒山,无任何建筑物.

三、河流

工作面位于河床南岸,距离河床保护煤柱较远,对施工影响不大.

四、小窑开采情况

到目前为止井田内地小井已全部关闭.施工区域内无小窑影响.

第二节地质特征

一、构造

井田总体构造形态为向南西倾斜地单斜构造.井田内岩层和煤层倾角一般9°~25°,除个别露头及受断层破坏影响处地岩层和煤层倾角局部变化稍大外,井田中部岩层和煤层倾角较东西两端平缓,深部倾角逐步变陡.

井田内走向逆断层较发育,对5#煤层造成较大切割破坏地主要为F4-1上断层,影响到+1700m水平.

二、煤层

5#煤层本矿井主要开采煤层之一,从石门揭露煤层现场实测情况看,+1760m水平5#煤层厚度为3.8~4.2m,含夹矸1-3层,夹矸厚度在0.3~1米之间,平均厚度0.7米左右,总体结构较简单,煤层稳定.

但从煤层勘探钻孔资料查知,4勘探线4-2钻孔在+1763.97m水平,厚度为4.23m,4-6钻孔在+1690.65m水平,煤层厚度为3.91m;4-4钻孔在+1657.30m水平,煤层厚度为1.12m;加4勘探线加4-1钻孔在+1778.13m水平,煤层厚度为3.91m;加4-2钻孔在+1721.72m水平,煤层厚度为3.08m;加4-2钻孔在+1721.72m水平,煤层厚度为3.08m;由此可见煤层厚度由东向西,由上向下逐渐变薄至尖灭.

5#煤层直接顶为2.76米地粗砂砾岩,灰白色钙质胶结.老顶为20.82米厚中砂岩,中间夹杂有煤线.层理明显.直接底为2.19米厚灰黑色粉砂岩厚层状,中间夹杂有沙砾岩.

三、煤质

1、物理性质:

5#煤均呈黑色,条痕棕黑色,玻璃光泽至强玻璃光泽,容重1.31-1.42,硬度2-3级.宏观煤岩类型以光亮型、半光亮型为主,半暗型、暗淡型较少.

2、煤地化学性质:

(1)、水份:

5#煤层地原煤水份值介于0.377%~0.67%之间,精煤水份平均值为0.387%~0.80%.

(2)、灰份:

5#煤层地原煤灰份介于9.717%~25.08%之间,为低灰煤.

(3)、挥发份:

5号煤层原煤挥发份介于28.007%~37.00%区间.

3、煤地有害杂质

硫:

5#煤层原煤平均值小于0.50%,均属特低硫煤.

磷:

5#煤层原煤磷地含量小于0.15%,均属于中磷煤.

四、瓦斯、煤尘和煤地自燃性

1、瓦斯

南翼5#煤层最大瓦斯含量8.0439m3/t.

2、煤尘

依据地质报告提供资料,煤尘爆炸指数(Vr)54.9%,扑灭火焰地最低岩粉量在25%~75%之间,井田内5#煤层地煤尘均具爆炸性.

煤尘爆炸性鉴定报告

序号

煤层

煤层水平

工业分析

爆炸性实验

爆炸性结论

备注

Wf

Ag

Vf

Vr

火焰长度(mm)

1

5#

+1725m水平

0.57

10.39

31.71

35.61

200±50

爆炸

3、煤地自燃

依据地质报告提供资料,井田各煤层浅部风氧化带内,燃点温度306℃~325℃,自燃指数(T)=33℃~39.5℃,煤层有自燃发火倾向.风氧化带以下煤层燃点温度381℃~402℃,自燃指数(T)=9℃~14℃,煤层易自燃.

自燃倾向性鉴定报告

序号

煤层

煤层

水平

煤地吸氧量,cm3/g.干煤

自燃倾向性分类

较易自燃

自燃

不易自燃

1

5#

+1725m

0.72

较易自燃

五、水文地质

一、含水层

影响较大地含水带共有三个,分述如下:

⑴、下侏罗统下煤窑沟组承压层间裂隙水带:

共12个含水层,煤层底板地粉砂岩、泥岩,一般厚3~5m起隔水作用,各层地下水循环条件好,多数承压和自流,水力坡度40‰,各层之间除了断层有一定地沟通作用外,各层之间无联系,渗透系数为0.0023~2.16m/d,砂岩为主.

⑵、第四系含水带:

分布于艾维尔沟河及其支沟两侧,厚40m左右,由砂砾岩、卵石、漂石组成,含水层直接受河水补给,渗透系数K=1.783~119m/d.

⑶、构造破碎带裂隙承压水:

主要分布在F4、F5逆断层带,F4逆断层因其断层带内为煤、炭质泥和断层泥充填,挤压紧密不易透水,如8-2孔为13.2l/s,水头高于水孔口24m.

二、工作面涌水量预计

根据5#煤层开采过程中涌水量实测参数及结合地质资料预计,该工作面正常涌水量为10m3/h,最大涌水量为15m3/h.

第二章开采境界、储量及煤层顶底板岩性

第一节开采境界及储量

一、开采境界

15112工作面位于风井保护煤柱以南,平均走向长度1172米;开采底线以井底+1682m水平为界,15111运输巷保护煤柱为界,倾斜长度256米.

二、储量

1、工业储量:

Q工=S·L1·H·R

=1172×257×4×1.35=162.7万吨

式中:

S―工作面平均走向长度,m;

L―倾向长度,m;

H―煤层平均厚度,m;

R―容重,1.35t/m3.

2、可采储量

Q采=Q工×η

=162.7×93%=151万吨

η―工作面回采率93%.

第二节煤层顶底板岩性

一、顶板

直接顶为砂砾岩、砾岩,砂砾岩成分以粗粒土为主细粒土较少;砾岩中碎屑组分主要是岩屑,填隙物为砂、粉砂、粘土物质和化学沉淀物质;厚度为5.38米.老顶为浅灰色粗砂岩,以长石和石英为主,分选性中等,层理,厚度为14.09米.

二、底板

直接底为细砂岩、含炭泥岩,粉砂质结构,参差状断口,泥质胶结,具滑面,厚度为2.84米.老底为灰白色中砂岩,中粒砂质结构,厚层状,以石英为主,分选性中等,局部夹炭纹及泥质包裹体,钙质胶,厚度为5.91米.

第三章采煤方法

第一节采煤方法地确定

根据煤层赋存及矿井开采历史,选择长壁垮落采煤法,根据煤层厚度(平均厚度为4米)制定以下两种方案:

1、方案比较

方案Ⅰ:

走向长壁综合机械化分层开采采煤法:

根据工作面所在煤层平均厚度为4m,分两层开采,分层采高1.9~2.1m.工作面采用ZZ4400/14/32支撑掩护式液压支架支护,支架高度1.4~3.2m,工作阻力4400KN;MXG-500(600)型无链电牵引采煤机割煤,采煤机适应采高1.7~3.5m,装机功率500kw;工作面采用SGZ800/800型可弯曲刮板输送机运煤.

方案Ⅱ:

走向长壁综合机械化一次采全高采煤法:

工作面煤层平均厚度为4m,工作面支护采用ZZ5800/22/43型支撑掩护式液压支架支护,工作阻力5800KN,MG400/920型无链电牵引采煤机割煤,配备1台SGZ800/800可弯曲刮板输送机运煤.

采煤方法地方案技术经济比较表

方案

优点

缺点

设备投资

Ⅰ

1、工作面,运输、回风巷与工作面衔接方便,上下端头支护容易.

1、分层开采工作面采高小,不利于矿井增产.

2、现有设备不适用,需要重新购置设备

设备需要重新购置

Ⅱ

1、有利于矿井增产.

2、可以使用现有设备,减少设备购置费用.

工作面采高大,易片帮,回采期间粉尘大.

工作面大部分设备已购置

2、方案地确定:

经过以上两种采煤方法地技术经济比较,且该工作面所在煤层厚度多在3.8米,分层开采无明显优势,采用综合机械化一次采全高采煤法开采较为理想.因此,经综合考虑,推荐回采工艺简单地方案Ⅱ.

采用地采煤方法:

走向长壁后退式综合机械化一次采全高采煤法.

第二节、三机设备地选型

一、设备选型地基本原则

①生产上适用―所选购地设备应与本企业扩大生产规模或开发新产品等需求相适应.

②技术上先进―在满足生产需要地前提下,要求其性能指标保持先进水平,以利提高产品质量和延长其技术寿命.

③经济上合理―一即要求设备价格合理,在使用过程中能耗、维护费用低,并且回收期较短.

二、液压支架地选型

1、影响支架选择因素

工作面顶板管理方式采用全部陷落法.由于井田内煤层顶板岩性多为砂岩、砂砾岩,根据邻近矿井开采经验,采空区顶板难以自然冒落,设计采取对煤层顶板进行超前预爆破措施,在工作面回风巷和运输巷超前于回采工作面布置钻孔预爆破顶板,选用地顶板预爆破深孔钻机型号为SKZ-120B.

2、液压支架初撑力地确定

qh=72.3M+4.5Lp+78.9Ls-10.24N-62.1

式中

qh—额定支护强度,kN/m2;

M—工作面采高,3.6m;

Lp—周期来压步距,21m;

Ls—控顶宽度,4.5m;

N—直接顶厚度与采高比,5号煤层直接顶以粗砂岩为主,厚度5.38m,直接顶厚度与采高比值为1.5.

qh=72.3×3.6+4.5×21+78.9×4.5-10.24×1.5-62.1

=631.29kN/m2

3、综采工作面支护阻力验算

液压支架所需地工作阻力为:

Qh=qh×Ls×B0×Ks

式中qh—额定支护强度,631.29kN/m2

Ls—控顶宽度,4.5m;

B0—液压支架中心距,1.5m:

Ks—支撑效率,0.95

Qh=631.29×4.5×1.5×0.95kN

=4048.1kN

15112综采工作面采用ZZ5800/22/43型支撑掩护式液压支架支护其工作阻力为5800KN,大于4048.1kN,满足顶板压力要求.工作面斜长257米,需要172个液压支架.

ZZ5800/22/43型支架主要技术参数如下:

ZZ5800/22/43型支架技术参数表

支架高度

2.2-4.3米

采煤范围

2.6-4.1米

支架宽度

1.4-1.6米

中心距

1.5米

支架强度

0.84MPa

支架初撑力

5235KN

支架对底板比压

2.3MPa

支架工作阻力

5800KN

推溜力

361KN

移架力

633KN

操作方式

邻架操作

支架推移步距

0.6米

泵站压力

31.5MPa

支架重量

22.5t

三、工作面配套设备地选型

1、总体配套

15112综采工作面采用MG400/920型无链电牵引采煤机,SGZ800/800型刮板输送机,SZZ730/110中双链刮板转载机.

2、采煤机:

MG400/920—QWD系列交流电牵引采煤机是采用电动机横向布置、机载变频调速装置地大功率采煤机.本机适用于煤层倾斜角小于35度、煤质硬或中硬地走向长壁综采工作面,尤其适合高产高效综合机械化开采.

其主要技术参数如下:

MG400/920—QWD电牵引采煤机技术参数表

截割高度

2.0~4.0m

煤层倾角

0~35°

煤质硬度

硬或中硬

装机总功率

920KW

截深

630mm

适应采高(mm)

2.0-4.5米

滚筒转速

32.554r/min

滚筒直径

2240mm

牵引力

700/420KN

整机重量

46吨

卧底量

636mm

牵引速度

7.35-12.26m/min

3、刮板输送机

SGZ800/800型输送机技术参数表

设计长度

250m

出厂长度

150m

中部槽内宽

800mm

装机功率

2×800KW

输送量

1500t/h

刮板链速

1.31m/s

圆环链规格

2×φ34×126mm

最小破断负荷

1450KN

刮板间距

1008mm

中部槽

结构形式铸焊式封

中部槽规格

1500×800×310mm

联接方式

哑铃销联接

紧链方式

闸盘紧链

垂直弯曲

±2°

水平弯曲

±1°

4、刮板转载机

SZZ730/110中双链刮板转载机技术参数表

出厂长度

37米

输送量

1000吨/小时

中部槽内宽

730mm

装机功率

110KW

圆环链规格

2×φ26×92mm

刮板链链速

1.4米/秒

刮板间距

763mm

紧链型式

减速器-轴闸盘紧链

与皮带机有效搭接长度

12.675米

爬坡角度

12度

5、其它设备选型配套

(1)、胶带输送机选型

选用DSJ1200/2×90(60s)型带式输送机

DSJ1200/2×90(60s)型带式输送机主要技术特征参数表

输送量

400t/h

带速

2m/s

输送长度

1400米(两条皮带)

储带长度

50m

电动机型号

功率

90KW

(2)、破碎机选型

选用PLM1000锤式破碎机

PLM1000轮式破碎机主要技术特征参数

破碎能力(原煤含矸量≦5%)

1000吨/小时

出口粒度:

150-300毫米

最大入口断面

700×700毫米

破碎轴转速

466rpm

刀齿顶圆线速度

22.6米/秒

传动速比

1:

3.15

喷雾水压

<6MPa

电动机

型号KBY550-110A

功率110千瓦

转速1475转/分

电压:

660、1140V

手压泵

工作压力9.4Mpa,给油量4ml,循环压力油型号20#机械油

(3)、乳化液泵选型

乳化液泵选择WRB200/31.5A型

VRB250/31.5型乳化液泵主要技术参数表

进水压力

常压

公称压力

31.5MPa

公称流量

250L/min

曲轴转速

567r/min

柱塞直径

40mm

柱塞行程

74mm

柱塞数目

5

电机功率

160kW

外形尺寸(长宽高)

2695×966×1245

总重量

3000Kg

安全阀出厂调定压力

34.7-36.8MPa

卸载阀出厂调定压力

31.5MPa

卸载阀恢复工作压力

卸载阀调定压力地80﹪-90﹪

润滑油泵工作压力

0.1——0.4MPa

工作液

3~5﹪乳化液

配套液箱

R×250/20

乳化液泵箱选择RX200/16A

RX200/16A型乳化液泵箱主要技术参数表

200L/min

公称压力

31.5MPa

公程流量

200L/min

公称压力

31.5MPa

乳化液箱公称容积

1600L

乳化油储存室容积

100L

蓄能器容积

25L

过滤精度:

高压

80μm

出厂时蓄能器充气压力

18-20MPa

重量

外形尺寸(长×宽×高)

2656×902×1215

(4)、喷雾泵选型

喷雾泵选择KMPB320/10型

KMPB320/10型喷雾泵主要技术参数表

公称压力

10MPa

公称流量

320L/min

曲轴转速

563r/min

活塞直径

63mm

电机转速

1480r/min

电机功率

45KW

溢流阀出厂调定压力

10MPa

安全阀出厂调定压力

12MPa

外形尺寸(长宽高)(mm)

2066×910×1040

蓄能器充气压力

6±0.5MPa

第三节工作面巷道布置

一、回风巷:

沿5#煤层顶板布置,巷道采用斜梯形断面,锚网支护,走向长度为1164米,下帮净高2.8m,净宽4.4m,净断面S=14.08m2;沿中线掘进,铺设轨道.

二、深孔巷:

沿5#煤层顶板布置,巷道采用斜梯形断面,锚网支护,走向长度为1172米,下帮净高2.5m,净宽3.7m,净断面S=10.5m2.

三、运输巷:

沿5#煤层顶板布置,巷道采用斜梯形断面,锚网支护,走向长度为1180米,下帮净高2.6m,净宽4.9m,净断面S=16.41m2;沿中线掘进,铺设皮带.

四、开切眼:

沿5#煤层顶板布置,开切眼采用矩形断面,锚网、梁及钢带联合支护,净高3m,净宽8m,净断面S=24m2.

第四节回采工艺

一、采煤方法、采煤工艺、采高、作业形式

1、采煤方法:

走向长壁后退式综合机械化一次采全高采煤法

2、采煤工艺:

综合机械化采煤工艺

3、采高确定:

根据采煤机截割滚筒直径及液压支架有效支撑高度,确定最大采高不超过4米(上下端头各15米范围内采高控制在2.8~3.2米),见顶留底采煤.

4、作业形式:

本工作面采用“三八工作制”、“半班准备,两班半采煤”,即中班、夜班生产,白班半个班检修和准备,半个班生产,每班工作八小时,白班,中班4个循环,夜班3个循环,循环进尺0.6m,日进度6m.

二、回采工艺

1、工艺流程:

交接班(班前准备)→开机、端头斜切进刀割煤→移架→推移输送机→由机头回返斜切进刀割煤→移端头支架→割煤→移架→推移输送机→移端头支架→清理工作面.

2、工艺说明

(1)、割煤方法:

采用双向割煤,采煤机行走时,前滚筒割顶煤、后滚筒割底煤,采煤机由机头到机尾即为一个循环,MG400/920型采煤机进刀长度不得小于40m,截深为0.6m.

(2)、装煤:

采煤机滚筒螺旋旋转装煤.

(3)、工作面运煤:

工作面运煤采用一部SGZ800/800型输送机,15111运输巷安装一部SZZ730/110中双链刮板转载机、SSJ800/2×45型带式输送机.

(4)、移架:

在距采煤机后滚筒5m处移液压支架,移架步距为0.6m,若顶板破碎易垮落时,移架工作应滞后采煤机滚筒3.0m进行,移架时降架一般在0.1~0.15m内,支架拉到位必须及时升架,并将操作片阀手把打到零位.

(5)、推输送机:

距采煤机后滚筒15m时开始推移输送机,步距为0.6m,输送机水平弯曲度不得超过±1°,输送机移到位后及时将操作手把复零位.

(6)、移转载机:

利用转载机自身液压移动装置,每次拉移步距为0.6m,工作面运输巷每推进12m缩一次皮带.

三、工作面支护及顶板控制

1、工作面端头支护地选择

上、下端头采用铰接顶梁配合单体液压支柱进行支护:

根据端头空间大小采取相应地铰接顶梁配合单体柱以对梁地形式支护端头顶板,支护形式较为灵活.

①、两端头顶板支护强度计算

P=7×M×R×10=7×3.6×10×2=504KN/㎡

P---顶板压力KN/m2

M----采高3.6m

R----岩石容重2t/m3

②、两端头支护密度计算

N=P/(R/K)=504/375=1.3根/㎡

N---支护密度,根/㎡

P---顶板压力KN/m2

R---支柱工作阻力KN

K---支柱不均衡系数0.8

因为工作面两端头使用1.2米地铰接顶梁,所以确定柱距A=1.2米

因为ABN=1,所以确定排距B=0.8米

所以单体柱间排距为1.2米×0.8米

2、工作面支护

工作面采用ZZ5800/22/43型支撑掩护式液压支架支护,工作面平均倾斜长度为257米(伪斜度为5°),共需172架支架,对工作面顶板实行全支护法管理.

3、超前支护

回风巷超前支护支护形式采用单体支柱配铰接顶梁支护,支护距离不少于20米.相邻两柱之间用φ8mm钢丝绳联锁,防倒柱伤人.顶板破碎地段,梁上铺设金属网支护.

深孔巷超前支护支护形式采用单体支柱配铰接顶梁支护,支护距离不少于20米.相邻两柱之间用φ8mm钢丝绳联锁,防倒柱伤人.顶板破碎地段,梁上铺设金属网支护.

运输巷因有转载机,支护形式采用单体支柱配铰接顶梁支护,支护距离不少于20米.相邻两柱之间用φ8mm钢丝绳联锁,防倒柱伤人.顶板破碎地段,梁上铺设金属网支护.

超前支护以外地巷道出现顶板脱层,锚网失效等情况时应及时打点柱支护.网子破坏地应及时修补.

四、初次放顶

本工作面初次放顶采用超前预爆破,为确保回采期间地安全,将采高控制在3米左右;开切眼前方35m范围内地老顶预先进行预爆破断裂;在放顶前,必须认真检查端头及超前支护地完好性,工作面液压支架必须达到规定地初撑力,具体措施见初次放顶作业规程.

五、循环放顶

正常工作面回采时,保证超前爆破已放过地炮孔距离工作面煤壁不少于50米,循环放顶步距12米(参考15111工作面),工作面、端头及超前支护地规定同初放,其它具体规定见循环放顶规程.

六、顶板管理措施

采用超前工作面预爆破处理难冒落顶板.

1、工作面初采阶段,综采队需要对初次放顶编制专门地初次放顶安全技术措施.

2、工作面初次垮落、初次放顶、初次来压及周期来压时,要求工作面支架保持良好支护状态,加强工作面护帮护顶工作及两巷超前支护.

3、移架时必须擦顶带压移设,被移支架防滑千斤顶处于活动状态.支架移设到位后,依靠侧护板千斤顶调整支架间距.支架升起后必须接顶严实,支撑有力.

4、严禁任何人员进入采空区或上、下隅角无支护空间作业.

5、工作面过破碎带、遇煤质松软、行人上山措施:

(1)工作面过破碎带,应提前做准备,并准备足够地单体液压支柱、道木、工字钢、大板、锚杆、木托板、金属网,以备垮帮冒顶时处理.

(2)当顶煤松软,根据现场情况,割帮时只割底,并追机移架,防止冒顶.

(3)处理大面积片帮、冒顶等事故,必须迅速快捷,自外向里,自边缘向中央,缩小范围,循序前进,由跟班队长及安监员现场指挥监督,并有专人观察顶板变化情况,做到安全出口畅通.

(4)处理片帮、冒顶等作业,必须停送采煤机、工作面输送机电,并挂牌管理,派专人看管,