CA6140法兰盘004图课程设计说明书.doc

《CA6140法兰盘004图课程设计说明书.doc》由会员分享,可在线阅读,更多相关《CA6140法兰盘004图课程设计说明书.doc(22页珍藏版)》请在冰豆网上搜索。

1.法兰盘的工艺分析及生产类型的确定

1.1.法兰盘的用途

题目给的零件是CA6140卧式车床上的法兰盘,它位于车床丝杆的末端,主要作用是标明刻度,实现纵向进给。

零件的100外圆上标有刻度线,用来对齐调节刻度盘上的刻度值,从而能够直接读出所调整的数值。

1.2.法兰盘的技术要求:

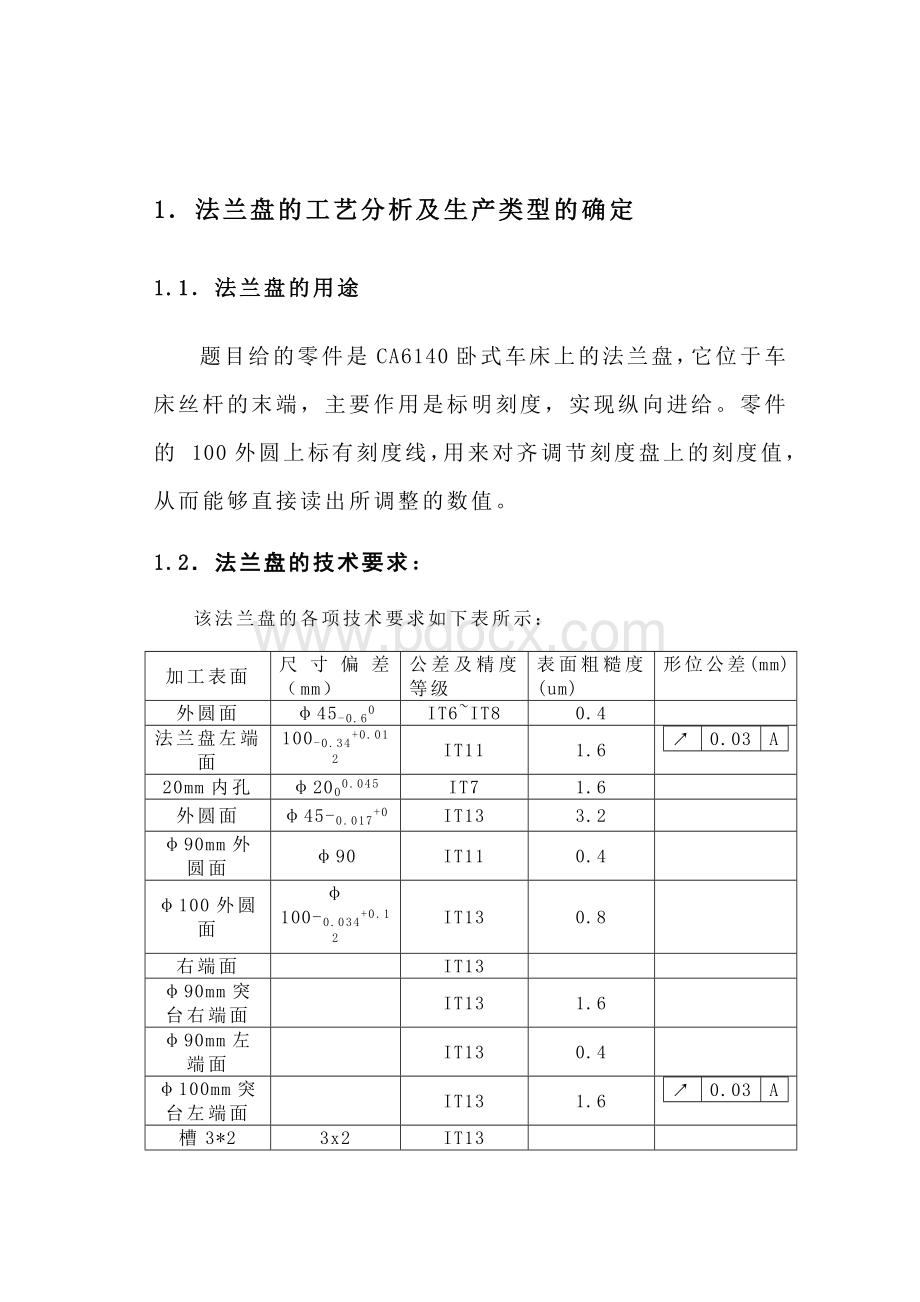

该法兰盘的各项技术要求如下表所示:

加工表面

尺寸偏差(mm)

公差及精度等级

表面粗糙度(um)

形位公差(mm)

外圆面

φ45-0.60

IT6~IT8

0.4

法兰盘左端面

100-0.34+0.012

IT11

1.6

↗

0.03

A

20mm内孔

φ2000.045

IT7

1.6

外圆面

φ45-0.017+0

IT13

3.2

φ90mm外圆面

φ90

IT11

0.4

φ100外圆面

φ100-0.034+0.12

IT13

0.8

右端面

IT13

φ90mm突台右端面

IT13

1.6

φ90mm左端面

IT13

0.4

φ100mm突台左端面

IT13

1.6

↗

0.03

A

槽3*2

3x2

IT13

φ100mm突台右端面

IT13

0.4

φ90mm突台距轴线34mm被铣平面

IT13

3.2

φ90mm突台距轴线24mm被铣平面

φ9mm

IT13

0.4

4-9孔

IIT13

φ4mm的孔

φ4mm

IT13

φ6mm的孔

φ6mm

IT13

3.2

IT13

该法兰盘结构较复杂,形状普通,属一般的盘盖类零件。

主要加工表面有法兰盘左、右端面,外圆面,要求其端面跳动度相对中心轴线满足0.03mm,其次就是φ20孔及另外φ4-6孔的加工表面虽然在圆周上,但通过专用的夹具和钻套能够保证其加工工艺要求。

该零件除主要加工表面外,其余的表面加工精度一般,不需要高精度机床加工,通过铣削、钻床的精加工才可以达到加工要求。

由此可见,该零件的加工工艺性要求较高。

1.3、确定法兰盘的生产类型

法兰盘重量为1.4kg,由表1-3知,法兰盘属轻型零件;由表1-4知,该法兰盘的生产类型为大批生产。

2、确定毛坯、绘制毛坯简图

2.1选择毛坯

法兰盘在工作过程中不承受冲击载荷,也没有各种应力,毛胚选用铸件即可满足工作要求。

该法兰盘的轮廓尺寸不大,形状较复杂,故采用金属型铸造。

2.2确定毛坯的尺寸公差和机械加工余量

由表2-1至表2-5可知,可确定毛坯的尺寸公差及机械加工余量。

2.2.1公差等级

由法兰盘的功用和技术要求,确定该零件的公差等级为CT=10。

2.2.2法兰盘铸造毛坯尺寸工差及加工余量

项目

机械加工余量/mm

尺寸公差/mm

毛坯尺寸/mm

备注

φ100mm突台左端面

1.52=3

2.55

表2-1至表2-5

φ100mm突台右端面

1.52=3

2.24

表2-1至表2-5

φ45mm外圆面

12=2

1.16

49

表2-1至表2-5

φ100突台

2.52=5

2.2

105

表2-1至表2-5

φ90突台

2.52

2.14

95

表2-1至表2-5

φ90左端面

1.52=3

2.24

表2-1至表2-5

φ90右端面

1.52=3

2.55

表2-1至表2-5

φ45外圆面

12=2

1.2

49

表2-1至表2-5

φ20mm内孔

32=6

2.85

15

表2-1至表2-5

2.3绘制法兰盘毛坯简图

3、拟定法兰盘工艺路线

3.1、定位基准的选择

3.1.1.精基准的选择

根据该法兰盘零件的技术要求,选择法兰盘φ45外圆面和φ20孔作为精基准,零件上的很多表面都可以采用它们作基准进行加工,即遵循“基准统一”原则。

φ20孔的轴线是设计基准,选用其作竟基准定位法兰盘两端面,实现了设计基准和工艺基准的重合,保证了被加工表面的端面跳动度要求。

选用法兰盘右端面作为精基准同样是遵循了“基准重合”原则,因为该法兰盘在轴向方向上的尺寸多以该外圆面作设计基准。

3.2.2.粗基准的选择

作为粗基准的表面应平整,没有飞边、毛刺或其他表面欠缺。

这里选择法兰盘右端端面和φ45外圆面作为粗基准。

采用φ45外圆面定位加工内孔可保证孔的壁厚均匀;采用法兰盘右端面作为粗基准加工左端面,可以为后续工序准备好精基准。

3.2、表面加工方法的确定

根据法兰盘零件图上的各加工表面的尺寸精度和表面粗糙度,确定加工件各表面的加工方法,如下表所示:

加工表面

尺寸精度等级

表面粗糙度Ra/um

加工方案

备注

φ45外圆面面

IT8

0.8

粗车-半精车-精车-磨削

表1-6至表1-8

φ45外圆面

IT13

0.4

粗车-半精车-精车-磨削

表1-6至表1-8

φ20mm内孔

IT113

1.6

钻-扩-粗铰-精铰

表1-6至表1-8

φ90mm外圆面

IT7

0.4

粗车-半精车-精车-磨削

表1-6至表1-8

φ100mm外圆面

IT11

0.8

粗车-半精车-精车-磨削

表1-6至表1-8

φ90mm突台右端面

IT13

1.6

粗车-半精车-精车-磨削

表1-6至表1-8

φ90mm突台左端面

IT13

0.4

粗车-半精车-精车-磨削

表1-6至表1-8

φ100mm突台左端面

IT13

1.6

粗车-半精车-精车-磨削

表1-6至表1-8

φ100mm突台右端面

IT13

0.4

粗车-半精车-精车

表1-6至表1-8

φ90mm突台距离轴线34mm被铣平面

IT13

3.2

粗铣-精铣-磨削

表1-6至表1-8

φ90mm突台距离轴线24mm被铣平面

IT13

0.4

粗铣-精铣-磨削

表1-6至表1-8

4xφ9孔

IT13

钻

表1-6至表1-8

φ4的孔

IT13

钻

表1-6至表1-8

φ6的孔

IT13

3.2

钻-铰

表1-6至表1-8

3.3、加工阶段的划分

该法兰盘加工质量要求较高,可将加工阶段划分为粗加工、半精加工、精加工三个阶段。

在粗加工阶段,首先将精基准(法兰盘φ45外圆面和φ20孔)准备好,使后续工序都可采用精基准定位加工,保证其他表面的精度要求;然后粗车法兰盘左右端面、外圆面、车φ45外圆、及各倒角。

在半精加工阶段,完成各个外圆面的半精加工及退刀槽。

在精加工阶段,完成4xφ9孔,φ4-6孔的加工,磨削各个平面及外圆面并加工距离轴线24mm34mm的两平面.

3.4、工序的集中与分散

选用工序集中原则安排法兰盘的加工工序。

该法兰盘的生产类型为大批生产,可以采用万能型机床配以专用工、夹具,以提高生产率;而且运用工序集中原则使工件的装夹次数少,不但可缩短辅助时间,而且由于在一次装夹中加工了许多表面,有利于保证各加工表面的相对位置精度要求。

3.5、工序顺序的安排

3.5.1机械加工工序

(1)遵循“先基准后其他”原则,首先加工精基准——法兰盘右端面和φ2000.045孔。

(2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

(3)遵循“先面后孔”原则,先加工法兰盘各个端面,再加工4x9孔φ4-6孔。

3.5.2.热处理工序

铸造成型后,对铸件进行退火处理,可消除铸造后产生的铸造应力,提高材料的综合力学性能。

该法兰盘在工作过程中不承受冲击载荷,也没有各种应力,故采用退火处理即可满足零件的加工要求。

3.5.3.辅助工序

在精加工后,安排φ100mm左端面镀铬、去毛刺、清洗和终检工序。

综上所述,该法兰盘工序的安排顺序为:

铸造——热处理——基准加工——粗加工——半精加工——精加工。

3.6、确定工艺路线

在综合考虑上述工序顺序安排原则的基础上,下表列出了法兰盘的工艺路线。

修改后:

工序1三爪卡盘加紧Ф49以Ф95右端面为定位基准,限制6个自由度,完全定位。

粗车Ф105端面到12及外圆柱面到Ф102。

粗车B面。

工序2三爪加紧定位套(专用夹具),以Ф102左端面为基准。

粗车Ф49端面及外圆柱面到Ф47。

粗车Ф95右端面到12及外圆柱面到尺寸Ф92。

,

工序3钻Ф18孔,扩Ф18的孔到Ф19.74,左端倒角C1。

工序4三爪卡盘加紧Ф47以Ф92右端面为定位基准,半精车Ф102的端面到及外圆柱面到100.9,半精车B面,Ф47两端过度圆弧,Ф20孔的左端倒角C1。

工序5三爪加紧定位套(专用夹具),以Ф100.9左端面为基准,半精车Ф47端面到41.5,圆柱面到Ф46。

半精车Ф92的外圆柱面到Ф90.9,Ф92的端面到10,车退刀槽3x2。

Ф47圆柱面两端倒角,Ф20右端倒角

工序6粗饺ФФ19.74的孔到19.94

工序7采用两段短心轴加紧,以Ф41.5右端面为基准。

精车Ф100.9的端面到8.4及外圆到Ф100.3,精车B面。

工序8采用两段短心轴加紧,以Ф100.3左端面为基准。

精车Ф47的外圆到45.4,精车Ф90.9的端面到8.4

工序9定位套(专用夹具)定位加紧。

钻4——Ф9的孔,限制4个自由度y的移动和转动与z的移动和转动。

工序10定位套(专用夹具)定位,Ф100.3左端面为基准加紧,粗铣Ф90.9圆柱面上两侧面,精铣Ф90.9圆柱面上两侧面。

限制5个自由度:

x移动和转动,y移动和转动z的转动。

工序11以Ф20孔中心和Ф100左端面为基准,用一支承钉固定在Ф95右侧面,限制x移动和转动,y的转动,z的移动和转动。

加工阶梯孔Ф4-Ф6。

工序12磨Ф100.3到Ф100,,磨B面。

工序13Ф45.4的外圆柱面到45。

工序14磨B面。

工序15抛光B面。

工序16磨Ф100左端面到8,保证1.6粗糙度。

磨Ф90右端面到8,保证1.6粗糙度。

磨Ф49右端面。

4、工序尺寸的确定

4.1工序一:

1.加工条件

工件材料:

HT200,金属模铸造。

加工要求:

粗车ф105mm,ф49mm,ф95mm的外圆、端面及车倒角。

机床:

CA6140卧式车床。

刀具:

YG6外圆车刀、YG6端面车刀、YG6内圆车刀。

2.计算切削用量:

(1).粗车106的端面

1>进给量f根据《手册》表8-58(P380),当刀杆尺寸为16mmx25mm,ap=2mm,工件直径ф100mm时

f=0.8-1.2mm/r

取f=0.8mm/r

2>计算切削速度根据《手册》表8-60(P381),切削速度的计算公式为(寿命选60T)

其中:

CV=158,x=0.15,y=0.40,m=0.20。

修正系数见《手册》表8-61至表8-69,即

KMv=0.94,ksv=0.8,kkv=1.0,kkrv=0.83,kBv=0.8。

所以

=45.79(m/min)

3>确定机床主轴转速

根据《机械制造工艺设计手册》附表4-3-1(P172)取主轴转速为n=125r/min

所以实际切削速度v=Лdn/1000=125*100*3.14/1000=39.25(m/min)

4>切削工时根据《手册》

(2)粗车ф100的外圆表面及倒角

1>进给量f根据《手册》表8-58(P380),当刀杆尺寸为16mm25mm,ap=1.99mm,工件直径ф100mm时

f=0.8-1.2mm/r

取f=0.8mm/r

2>计算切削速度根据《手册》表8-60(P381),